基于UG取暖器外壳型芯数控编程

冯晓杰

(广东松山职业技术学院机械工程学院,广东韶关512199)

1 引言

加工中心在模具零件加工中的应用非常广泛,大部分模具零件都是由加工中心进行加工的。但是塑料模具零件的结构非常复杂,其表面可以分成各种不同类型的曲面,比如胶位面、分型面、碰穿面等,还可以分成各种不同的特征,比如顶杆孔、镶件、斜顶孔等。对于实体上的这些特征和曲面,有不同的加工要求。对于工件上的胶位部分,应按照技术要求进行精加工;由于零件上的分型面用于封胶,在加工时应适当留余量,以便操作工人进行模具装配;在加工零件上的避空位时,应该适当过切,主要是方便操作工人装配模具;对于零件上的一些特殊孔位,比如顶杆孔、斜顶孔、镶件位等,这些位置不用加工中心加工,而是用线切割或者其他设备加工的,为了防止加工这些位置,在编程前应在实体图上删除或者封堵这些特征;对于无法加工拐角位置,为了便于电火花加工,应适当留余量。现在以取暖器外壳动模型芯为例,详细介绍数控编程基本步骤和方法。

2 在编程前整理实体

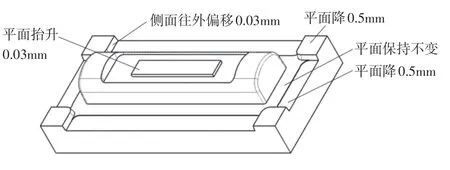

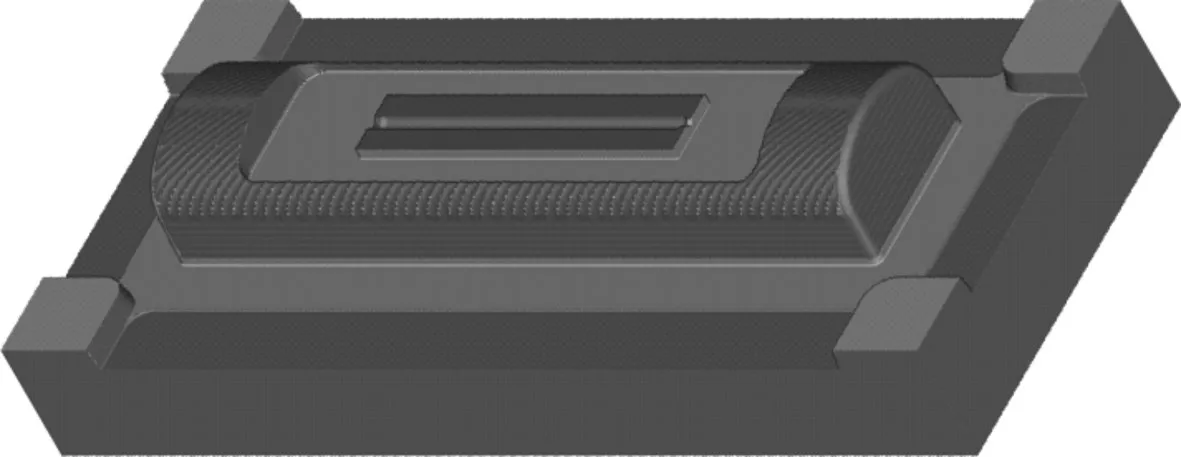

在动模型芯的实体上,有若干直径为ϕ6mm的圆孔,这些圆孔是顶杆孔,不需要加工中心加工,应该从实体上删除;塑件上有4个螺柱,在型芯上的对应位置是带斜度的圆孔,小头直径为ϕ10mm,在型芯上的4个位置是用线切割加工出来后,再用电火花加工,不需要加工中心加工,应该从实体上删除;工件上有4个直径为ϕ4mm,高度为6mm的圆柱,这4个圆柱是型芯上的镶件,不需要加工中心加工,应该从实体上删除;型芯上有6条筋位,宽度为1.6mm,深度为27mm,这6条筋位是用电火花加工,不需要加工中心加工,应该从实体上删除;工件上还有流道、运水孔、斜顶位等,不需要加工中心加工,应该从实体上删除。在UG上的操作方法是依次选取“菜单→插入→同步建模→删除面”命令,即可删除实体上的孔位、镶件、筋位、流道等,在流道和进浇口的中心位置绘制3段直线,用来编写流道和进浇口的程序。型芯实体如图1所示。

图1 动模型芯实体

3 在实体上对碰穿位、避空位进行编辑

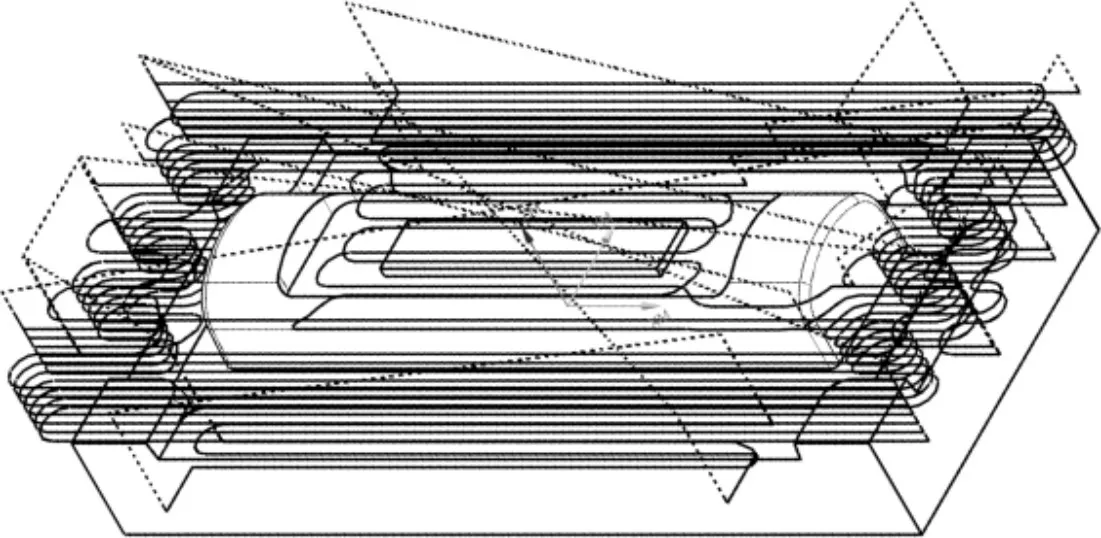

在模具厂内的加工中心的工作环境非常恶劣,受机床抖动、机床磨损和机床本身精度的影响,所加工的工件尺寸会出现误差。如果在封胶位置出现过切,注塑时塑件就会出现披锋;如果在模具的装配位置没有加工到位,留了余量,就会出现装配困难的现象。为了避免出现上述两种情况,应提前进行预防,对于封胶位置适当留余量,对于可以避空的位置,应适当过切。为了便于数控编程人员编写程序,一般是在编程前对实体的碰穿位、避空位进行修改。在这个实体上,工件上表面中间的平台是碰穿位,留0.02mm余量,处理方式是平面往上抬0.02mm;锁紧位的上表面是避空位,可以过切0.5mm,处理方式是平面往下降0.5mm;锁紧位的侧面是定模、动模的配合位,留0.02mm余量,处理方式是侧面往外偏移0.02mm;在分型面上,距离胶位30mm以内的范围不留余量也不过切,距离胶位30mm以外的范围过切0.5mm,处理方式是平面往下降0.5mm。在UG上的操作方法是选取“菜单→插入→设计特征→拉伸”命令,以需要提升或下降的平面为草绘平面,如果平面需要提升,选择求和,如果平面需要降低,选择求差,如图2所示。

图2 对碰穿位、避空位进行编辑

4 加工工艺分析

使用的材料是738预硬钢,硬度为29~33HRC。为了使加工后的工件表面粗糙度达到技术要求,应选用硬度较高,且耐磨性较好的刀具。目前符合要求的刀具主要有两种:一种是高速工具钢,在其外表面涂一层耐磨、耐氧化的材料,成为钨钢刀,其硬度、耐磨性和耐热性都很高,常温硬度一般为89~93HRA,允许的切削温度高达800℃~1,000℃,即使在540℃时其硬度仍保持在77~85HRA。另一种是合金刀(即刀粒刀),是金属碳化物、碳化钨、碳化钛和以钴为主的金属粘结剂经粉未冶金工艺制造而成的。其主要特点能耐高温和高切削性,在800~1,000℃左右仍能保持良好的切削性能,比高速钢高4~8倍的切削速度。常温硬度高,耐磨性好。抗弯强度低,冲击韧性差,刀刃不易磨的很锋利。

在粗加工时,由于切削量较大,应选用合金刀(如ϕ35R6)进行加工。粗加工之后,工件表面余量不均匀,某些位置的切削量较大,对刀具的冲击较大,适合选用合金刀(如ϕ17R0.4)进行半精加工;半精加工之后,工件表面余量基本均匀,对于工件上不同的位置选用不同的刀具进行精加工,如工件上的曲面用ϕ10R5的钨钢球头刀;分型面是平面,适合用ϕ17R0.4的合金刀;由于实体上表面的凹坑与凸台侧面之间的距离较小,这个位置选用ϕ10钨钢立铣刀加工;型芯上的流道用ϕ6R3的钨钢球头刀加工,进浇口用ϕ4R2的钨钢球头刀加工。

由于在实体上已经对过切和放余量的位置进行了整理,因此,在进行精加工数控编程时,不需要对刀路放余量或者过切,只需要将余量设为0。在开粗时,选用型腔铣削刀路,单边留0.5mm余量;在半精加工时,选用等高铣削刀路,单边留0.15mm余量;在精加工时,如果是加工实体上的曲面,选用平行刀路,如果是加工实体上的斜面,选用等高铣削刀路,如果是加工实体上的平面,选用平面刀路,不留余量;如果是加工型芯上的流道,选用等高刀路。

5 编写刀路的过程

5.1 设置几何体创建刀具

(1)依次选择“应用模块→加工”按钮,在【加工环境】对话框中选择“cam_general”和“mill_planar”命令,单击“确定”命令后,进入UG加工模式。

(3)在工具栏中选择“创建刀具”按钮,创建ϕ35R6(合金刀)、ϕ17R0.4(合金刀)、ϕ10(钨钢立铣刀)、ϕ12R6(钨钢球头刀)、ϕ6R3(钨钢球头刀)、ϕ4R2(钨钢球头刀)6种刀具。

5.2 设计开粗刀路

在UG中,用于开粗的刀路有很多种,在这里使用“带边界面铣削”刀路编写开粗刀路,具体步骤是:

(1)在工具栏中选择“创建工序”命令,在弹出的【创建工序】对话框中,在“类型”栏中选择选“mill_planar”,在“工序子类型”栏中选取“带边界面铣”选项,将“程序”设为“NC_PROGRAM”、“刀具”设为“ϕ35R6”、“几何体”设为“WORKPIECE”、“方法”设为“METHOD”。

(2)单击“确定”按钮,在【面铣】对话框中选择“指定面边界”按钮,选择分型平面的4条边线,再将“切削模式”设为“往复”,将“步距”设为“%刀具平直”、“平面直径百分比”设为65%、“毛坯距离”设为43mm、“每刀切削深度”设为1mm、“最终底面余量”设为0.3mm。

(3)选择“切削参数”命令按钮,在【切削参数】对话框中选择“策略”选项卡,将“切削方向”设为“顺铣”、“切削角”设为“指定”、“与XC的夹角”设为180;选择“余量”选项卡,将“部件余量”设为0.3mm,“壁余量”设为0.25mm。

(4)在工件上有若干拐角位需要加工,在加工拐角时,刀具的受力面积较大,刀刃容易受损,因此应将拐角位的利角刀路设为圆角刀路。在编程时可以在UG上对刀路进行圆角设定,步骤如下:在【切削参数】对话框中选择“拐角”选项卡,将“凸角”设为“绕对象滚动”,在“光顺”栏中选择“所有刀路”,将“半径”设为50%。

(6)选择“进给率和速度”命令按钮,将“主轴速度”设为1,500r/min,“进给率”设为2,000mm/min。

(7)单击“生成”按钮,生成开粗刀路,如图3所示。

图3 开粗刀路

5.3 设计针对拐角区域的刀路

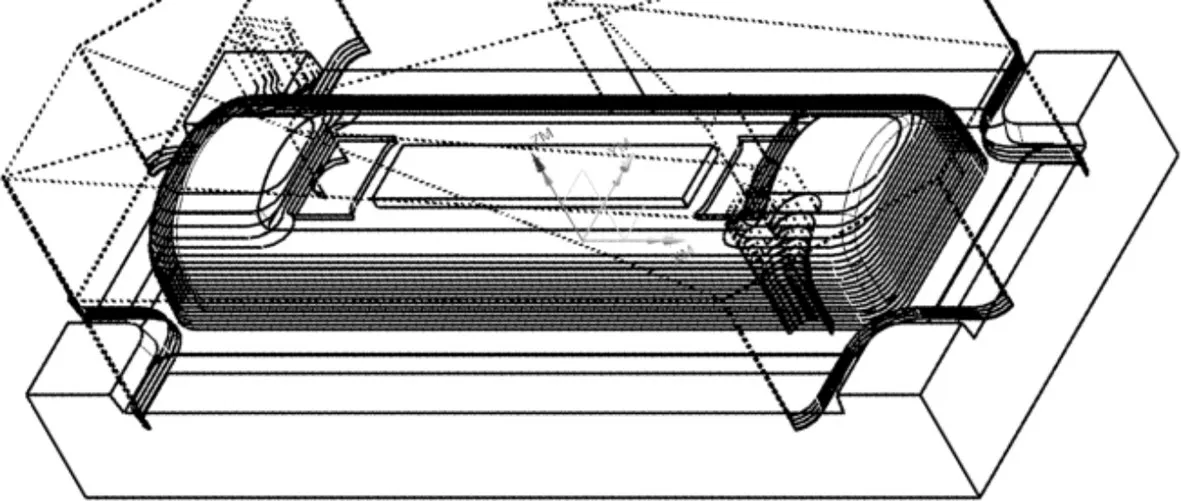

工件上有许多拐角,在开粗后,拐角区域的余量较多,应针对拐角位置设计一个刀路来切削拐角位置的余量,具体步骤是先绘制4个矩形草图,将拐角区域围起来,用ϕ17R0.4的合金刀,用UG中剩余铣削的刀路进行编程,切削开粗刀路中未切削的拐角区域。具体步骤是:在工具栏中选择“创建工序”命令,在弹出的【创建工序】对话框中,在“类型”栏中选择选“mill_contour”,在“工序子类型”栏中选取“剩余铣”选项,将“程序”设为“NC_PROGRAM”、“刀具”设为“ϕ17R0.4”、“几何体”设为“WORKPIECE”、“方法”设为“METHOD”。选择4个矩形草图为修剪边界,修剪矩形草图以外的刀路,其余参数的设置参照开粗刀路的设置方法,针对拐角区域的刀路如图4所示。

图4 拐角区域的刀路

5.4 半精加工刀

针对拐角区域的铣削完成之后,基本完成粗加工,此时工件上的余量多,在精加工之前,还要进行半精加工。半精加工的刀路用ϕ17R0.4的合金刀,用等高切削工艺加工。具体步骤是:在工具栏中选择“创建工序”命令,在弹出的【创建工序】对话框中,在“类型”栏中选择选“mill_contour”,在“工序子类型”栏中选 取“ 深 度 轮 廓 铣 ”选 项 ,将“ 程 序 ”设 为“NC_PROGRAM”、“刀具”设为ϕ17R0.4、“几何体”设为“WORKPIECE”、“方法”设为“METHOD”,选择底面为修剪边界,将工件以外的刀路修剪,其余参数按照开粗刀路的设置方法,等高切削刀路如图5所示。

图5 等高切削刀路

当ϕ17R0.4的合金刀加工完成之后,工件上面的矩形凸台与凹坑侧壁之间的距离小于ϕ17R0.4合金刀的直径,无法切削;凹坑的4个圆角为R7.5mm,小于ϕ17R0.4刀具的半径,4个圆角的侧壁没有切削到位,余量较多,为了切削此处的余量,应用ϕ10立铣刀进行切削,用UG中剩余铣削的刀路对上述位置进行编程,具体步骤参考图4的步骤,刀路如图6所示。

图6 切削矩形凸台与凹坑侧壁之间的余量

5.5 精加工刀路

动模型芯上有分型面、碰穿位、胶位面、避空位、锁紧位等不同功能的曲面,还要流道需要加工,这些曲面在动模型芯中所起的作用不同、曲面的形状也不相同,因此,在编写这些曲面的刀路时,最好是分开编写程序。

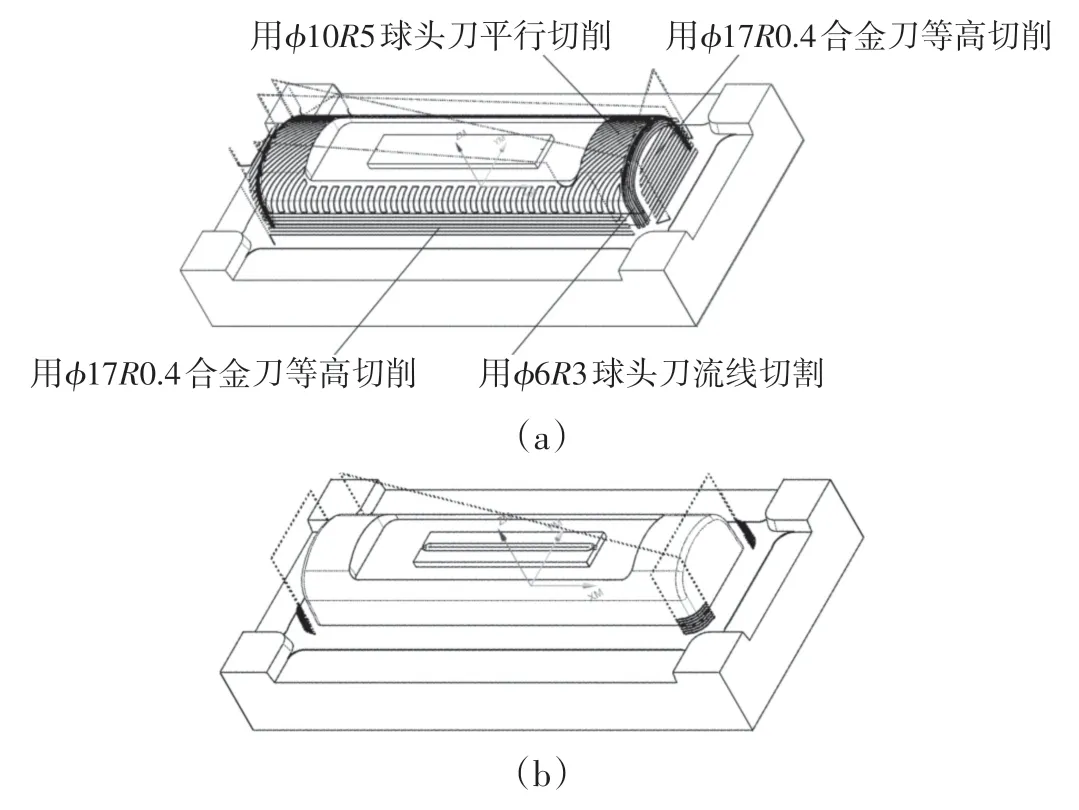

(1)编写胶位面的精加工程序。在编写胶位面的精加工程序时,按实体的尺寸进行加工,不需要留余量,也不需要过切。为了体现工件上的不同曲面,保证工件拐角的流线状,对不同结构曲面设计不同的刀路。在该工件上有斜位曲面、倒圆角曲面、圆弧面等,对于圆弧曲面,用ϕ10R5的钨钢刀用平行切削的刀路进行加工,对于斜位曲面,用ϕ17R0.4的合金刀用等高铣削的刀路进行切削,对于工件上的倒圆角曲面,用ϕ6R3的钨钢刀用流线性的刀路进行加工,如图7a所示。在用ϕ6R3的钨钢刀用流线性的刀路加工之后,在用ϕ17R0.4的合金刀清理根部,如图7b所示。对不同曲面选用不同的刀路,最能体现工件上的曲面结构。

图7 用不同的刀路切削不同的曲面

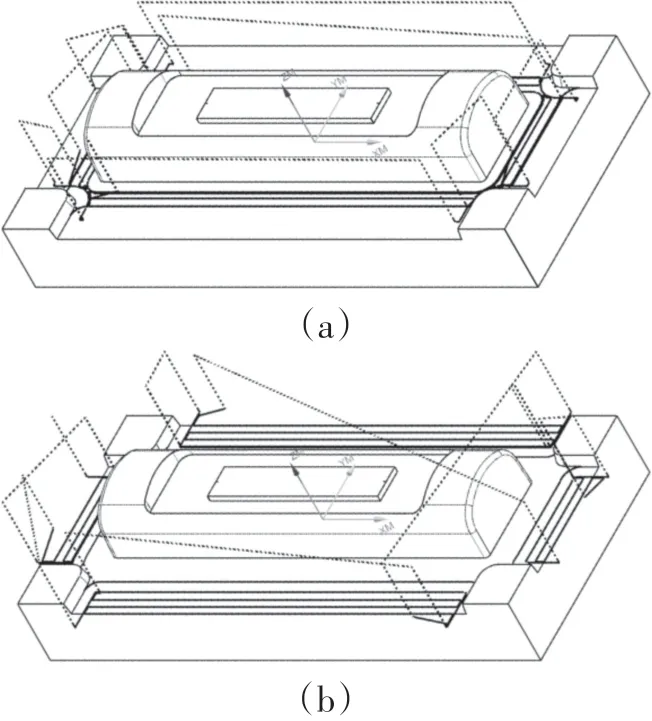

(2)编写分型面及分型面上的避空位刀路。型芯上的分型面及分型面上的避空位是平面,适合用ϕ17R0.4的合金刀,由于在实体上已经对该分型面做出了避空位,不需要在编程时再次避空。在加工分型面时应实体加工,不需要放余量。由于分型面是平面,应以加工平面的刀路加工该型芯的分型面及避空位,刀路如图8所示。

图8 设计分型面及分型面上的避空位的刀路

(3)编写锁紧位的刀路。在分型面的4个角位上有4个凸起,它的作用是定位,防止型芯、型腔产生错位,为了防止机床本身的精度原因产生过切,同时也为了方便钳工装配,在编写程序时,4个凸起的侧面预留0.03mm的余量。这4个凸起的刀路是用ϕ17R0.4的合金刀等高切削,在实体上锁紧位的顶面已经降低0.5mm,不需要再在数控编程时对顶面进行过切0.5mm,具体刀路是平面铣削刀路,用ϕ17R0.4的合金刀进行加工,铣削锁紧位的刀路如图9所示。

图9 设计锁紧位的刀路

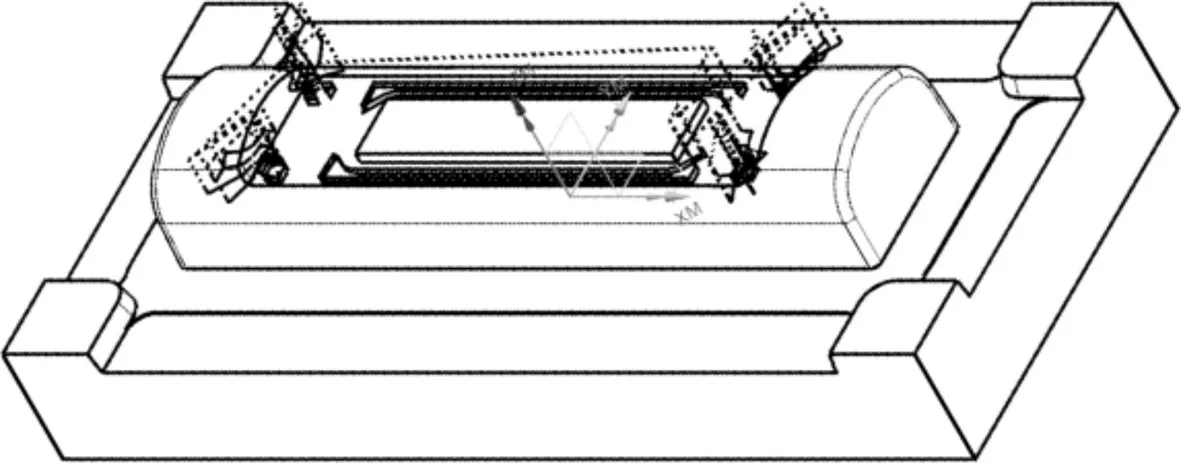

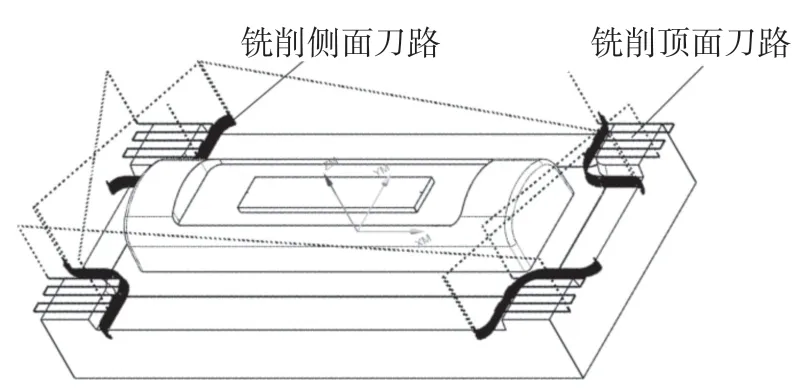

(4)编写凸台的刀路。型芯上表面有一个长方形凹坑(204×54×13mm),凹坑4个角位的圆角位R7mm,在凹坑的中间有一个凸台(125×25×4mm),凸台侧边与凹坑侧壁的宽度为14.4mm,不能用ϕ17R0.4的合金刀进行加工凸台侧边与凹坑侧壁之间的空间,可以选用ϕ10R0的钨钢立铣刀加工凹坑及凸台,其中凹坑底部的平面、凸台的上表面用平面铣削方式进行加工,凹坑的侧面及4个圆角用等高铣削刀路,如图10所示。

图10 设计凹坑及凸台刀路

(5)编写流道及进浇位刀路。

流道和进浇口的加工程序的编写方法比较简单。先在流道的中心绘制流道的轨迹曲线,再用这条曲面拉出一个片体,然后用曲面驱动的刀路,用成型刀就可以直接加工出流道。如果进浇口的是直浇口,也可以用方法加工浇口,非常方便。

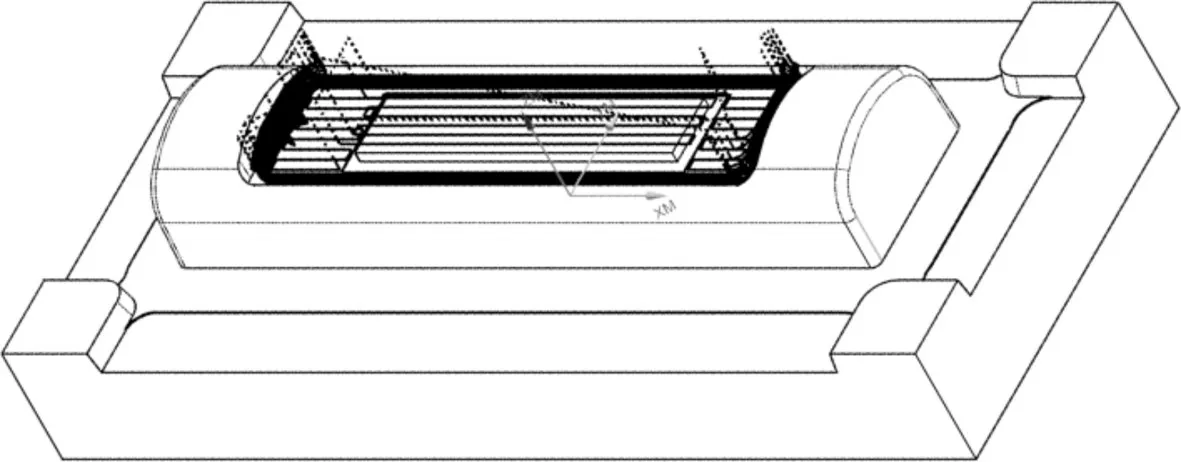

5.6 刀路仿真

数控铣床的程序编写完成之后,为了检查刀路是否正确,是否过切,应对所编写的刀路进行仿真,如果刀路出现异常,应修改异常的数控程序,仿真效果图如图11所示。

图11 仿真效果图

6 总结

在对塑料模具的型腔和型芯编写数控程序前,应先分析塑件结构及模具结构,再对型腔和型芯进行详细的分析,将零件表面的不同曲面(比如胶位面与碰穿面)严格区分,删除实体上不需要加工的特征,对于零件上需要按尺寸加工的位置,需要避空的位置,需要留余量的位置,需要用电火花放电的位置,都必须充分了解,不能混淆。

一名优秀的模具零件数控编程人员,除了至少掌握一门数控编程软件外,还必须非常了解模具零件材料的加工特性、模具的各种结构、数控刀具的特点与性能、加工中心的功率与加工范围,除此之外,还必须有长期的实际工作经验。在数控编程前,数控编程人员必须对模具零件的结构进行分析,必要时还需要与模具设计师、模具钳工进行充分的沟通,了解模具零件的技术要求,才能编写出合格的数控程序。

对于刚刚学习数控编程的技术人员来说,除了学习编程软件的应用以外,还要学习数控机床的基本操作,模具结构以及材料的加工特性。只有努力学习,才能成为一名优秀的数控编程人员。