酱肉防腐工艺优化及其货架期预测

袁先铃,陈崇艳,彭先杰,袁玉梅,张 婷

(四川轻化工大学生物工程学院,四川 自贡 643000)

酱肉是将猪后腿肉用甜面酱、香辛调味料腌制后经自然风干而成的一类腌腊肉制品,具有色泽美观、风味浓郁的特点,因其独有的风味和口感受到越来越多消费者的青睐。酱肉生产加工过程中主要以添加亚硝酸盐的方法对其进行护色和防腐。硝酸盐或亚硝酸盐是肉制品加工中应用历史最长、范围最广的食品添加剂之一。这类食品添加剂价格低廉,不仅可通过发色作用赋予肉制品良好的外观色泽,增强肉制品腌制风味,延缓脂肪氧化酸败,还可抑制腐败菌生长繁殖,延长肉制品货架期,能有效防止致病菌(特别是肉毒杆菌、沙门氏菌)导致的食物中毒,受到生产者的欢迎。但是自上世纪70年代早期,人们认识到亚硝酸盐能与肉制品中的氨基酸反应生成亚硝胺类化合物(N-亚硝基吡咯烷、N-亚硝基二甲胺等),这类化合物是强致癌物。除此之外,亚硝酸盐被食用后在人体内胃中还可以形成亚硝胺[1],这在一定程度上给消费者的身体健康埋下了隐患。控制食品中亚硝酸盐使用及残留量成为普遍关注的问题,因此酱肉制品低硝化或无硝化是实现酱肉健康持续发展的必然趋势[2-6]。

针对肉类防腐,目前市场上已有较多的复配型肉制品保鲜剂,很多学者也在研究用几种天然或者非天然的食品防腐剂来完全或者部分替代亚硝酸盐[7-8]。徐海祥等[9]经试验发现,使用乳酸链球菌素部分替代亚硝酸盐,细菌生长繁殖得到显著抑制,可大幅延长产品的货架期。Thippareddi等[10]经试验发现,乳酸盐可控制火鸡肉中荚膜芽孢杆菌的数量。Zhang等[11]通过向牦牛肉糜中添加3种不同种类的乳酸盐替代亚硝酸盐,结果表明,乳酸盐可显著提高肉色的稳定性。Vareltzis等[12]测试结果显示,在4℃和20℃条件下,甜菜碱/山梨酸钾体系对芽孢杆菌的生长比传统亚硝酸盐体系有更好的抑制作用。本试验通过测定Nisin、山梨酸钾、双乙酸钠、乳酸钠4种防腐剂对酱肉的菌落总数及挥发性盐基氮含量的影响,结合正交试验探究最佳防腐剂复配效果,从而达到降低亚硝酸盐使用量及残留量、延长货架期的目的。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

猪后腿肉、甜面酱、食盐、曲酒、白砂糖、花椒面,均购于四川省自贡市沃尔玛超市。

Nisin、山梨酸钾、双乙酸钠、乳酸钠、亚硝酸钠、D-异抗坏血酸钠,均为食品级,河南万邦实业有限公司生产。

1.1.2 仪器与设备

GZ-250-S低温生化培养箱:上海AL5O设备有限公司;BagMixer均质机:法国Interscience公司;DZQ-5002SB型真空包装机:上海圣松有限公司;WFJ7200可见分光光度计:尤尼柯(上海)仪器有限公司;SKY-2102C摇床:上海珂准仪器有限公司;JJ-CJ-1FD洁净工作台:苏州市金净净化设备有限公司。

1.2 方法

1.2.1 川味酱肉配方

川味酱肉的工艺配方为(以鲜肉百分含量计):肥瘦质量比约为3∶7、食盐4%、曲酒0.5%、白砂糖1%、花椒面0.3%、甜面酱9%。

1.2.2 工艺流程

1.2.3 操作要点

选择带皮猪后腿肉,切成厚度2~3 cm,重约300 g小长条;用无菌水清洗肉块,去除肉表面淤血、猪毛等杂物,晾干;将配料及防腐剂均匀涂抹在肉的表面,保鲜袋封口放入7℃冰箱中腌制4 d,期间上下翻动3次,促使腌制均匀;将肉挂于温度10℃、相对湿度40%的恒温恒湿培养箱中,待表面微干,上面酱,当酱半干时,重复上述步骤两遍,待上酱完成后置于培养箱中3 d。再经过常温风干12 h,当酱肉表面不再出现大的水珠时50℃干燥11 h;将制作好的酱肉进行真空包装,23℃下保存待用。

1.2.4 测定项目与方法

挥发性盐基氮(TVB-N):采用GB5009.228—2016[13]中的方法测定;菌落总数:按照GB4789.2—2016[14]中的方法测定;亚硝酸盐残留量:按照GB 5009.33—2016[15]中的盐酸萘乙二胺法测定;货架期:结合ALST法[16]预测。

1.2.5 试验方案设计

1.2.5.1 单因素试验设计

在酱肉腌制时期分别添加山梨酸钾、Nisin、乳酸钠、双乙酸钠等防腐剂,确定各个防腐剂单一浓度变量对酱肉防腐效果的影响,添加量均在食品添加剂使用标准(GB 2760—2014[17])范围内,如表1所示。在每组酱肉中添加0.04 g/kg的亚硝酸盐作为护色剂,添加0.7 g/kg的D-异抗坏血酸作为助色剂[12]。在酱肉制作好开始计时,在添加不同防腐剂的情况下,以0、3、6、13、20、27 d为检测时间点测定菌落总数、挥发性盐基氮含量和亚硝酸盐含量等指标[5,18-20]。

1.2.5.2 正交试验设计

根据单因素试验确定防腐剂最佳用量范围,设计四因素三水平正交试验,选取防腐剂最佳复配比。在酱肉制作好开始计时,分别测定0、3、6、13、20、27 d菌落总数、挥发性盐基氮含量和亚硝酸盐含量等指标。

1.2.5.3 货架期预测方法

研究采用Q10法进行预测,设置差值为10℃的两个温度进行储藏,则两个温度下的货架寿命比率Q10的计算公式见式(1),再根据式(2)即可得到酱肉在7℃、23℃下储藏的货架期[16]。

式(2)中,QS(t)为t℃下的货架期,QS(t0)为t0℃下的货架期。

将包装好的酱肉分别置于27℃和37℃温度下的恒温箱内。每天取37℃恒温箱内的酱肉测其菌落总数;每3 d取27℃恒温箱中酱肉测其菌落总数。根据GB 2730—2015[21]菌落总数为80 000 CFU/g作为酱肉变质的终点,测得酱肉在两种情况下的货架期。

1.2.6 数据处理

使用Excel 2013对数据进行统计分析,将各个指标用SPSS进行方差分析(ANOVA),用多重比较法分析差异显著性,其中P<0.05表示差异显著。使用Origin 2018软件作图。

2 结果与分析

2.1 山梨酸钾对酱肉的防腐效果

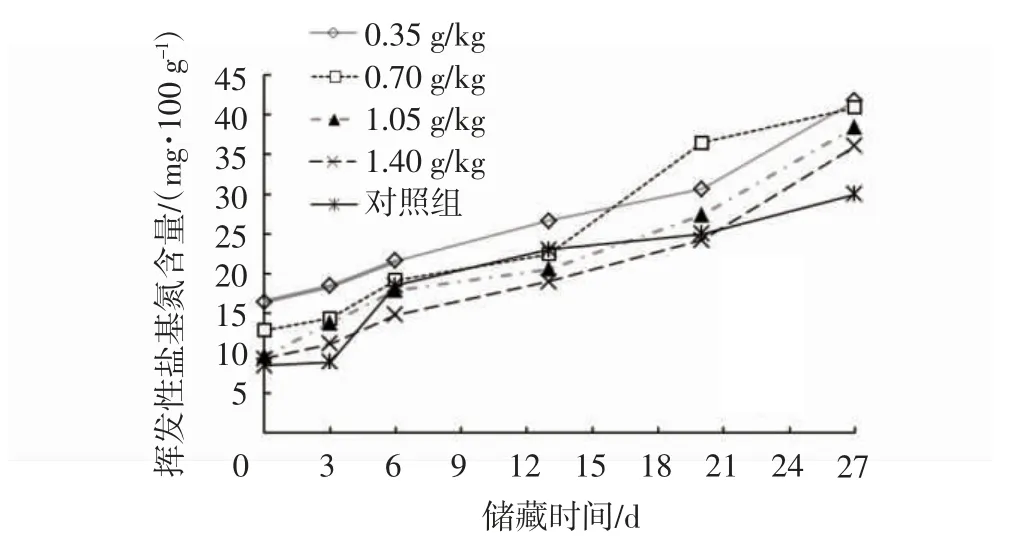

山梨酸钾对肉制品有较明显的防腐作用[20],由图1可知,随着储藏时间的增加,菌落总数总体呈现上升的趋势,在0~6 d时菌落总数增加明显,之后菌落总数的增加趋势变缓,在27 d时,山梨酸钾添加量为0.70、1.05、1.40 g/kg的菌落总数水平在104~105CFU/g,添加量为0.35、0.70 g/kg两组的菌落总数差值最大,说明在此浓度范围的山梨酸钾对菌落总数的影响最大。由图2可知,随着储藏时间的增加,挥发性盐基氮含量总体呈现上升的趋势,0 d时挥发性盐基氮含量约13 mg/100 g,在储藏后期(20~27 d)时,山梨酸钾添加量为0.70 g/kg时挥发性盐基氮增长较其他组缓慢,且最终挥发性盐基氮与添加量0.35 g/kg的含量相差很小。选取0.35~0.70 g/kg浓度范围的山梨酸钾进行正交试验。

图1 山梨酸钾添加量对酱肉菌落总数的影响Fig.1 Effects of potassiumsorbate additionson the total numbers of coloniesin sauced meat

图2 山梨酸钾添加量对酱肉挥发性盐基氮含量的影响Fig.2 Effects of potassiumsorbateadditionson TVB-Ncontents in sauced meat

2.2 Nisin对酱肉防腐效果的影响

Nisin对肉制品有较明显的防腐作用[22-24],由图3可知,随储藏时间的增加,菌落总数总体呈上升趋势,在0~6 d时菌落总数增加很明显,之后菌落总数的增加趋势减缓。在27 d时,Nisin添加量为0.09 g/kg组菌落总数最多,超过了106CFU/g,说明在此浓度下Nisin对酱肉的防腐效果不理想,其余几组菌落总数相对较少(105CFU/g左右)。添加量为0.35 g/kg时菌落总数与添加量为0.18、0.27 g/kg相差较小,按照添加剂最小原则,选取Nisin添加量范围为0.18~0.27 g/kg进行正交试验。由图4可知,挥发性盐基氮含量总体呈现上升的趋势,但是与对照组相比,不同的Nisin添加量对挥发性盐基氮含量影响不大。0 d时的挥发性盐基氮含量在13 mg/100 g左右,27 d时挥发性盐基氮含量上升到31 mg/100 g。因此,依照菌落总数指标,选取Nisin添加量范围为0.18~0.27 g/kg进行正交试验。

图3 Nisin添加量对酱肉菌落总数的影响Fig.3 Effects of Nisin additionson thetotal numbers of coloniesin sauced meat

图4 Nisin添加量对酱肉挥发性盐基氮含量的影响Fig.4 Effects of Nisin additionson TVB-Ncontents in sauced meat

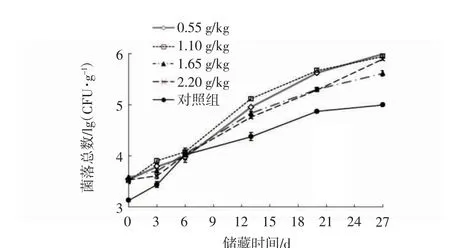

2.3 双乙酸钠对酱肉防腐效果的影响

双乙酸钠对肉制品有较明显的防腐作用[20,25],由图5可知,双乙酸钠添加量1.10 g/kg与1.65 g/kg组酱肉菌落总数相差较大,说明此浓度范围对菌落总数影响最大。由图6可知,试验组挥发性盐基氮的含量均高于对照组,双乙酸钠添加量对挥发性盐基氮含量影响不明显,其添加量在1.65 g/kg时挥发性盐基氮含量最低,因此将此添加量作为最适添加量的参考。综合分析,选取1.10~1.65 g/kg浓度范围的双乙酸钠进行正交试验。

图5 双乙酸钠添加量对酱肉菌落总数的影响Fig.5 Effects of sodiumdiacetateadditionson thetotal numbers of coloniesin sauced meat

图6 双乙酸钠添加量对酱肉挥发性盐基氮含量的影响Fig.6 Effects of sodiumdiacetateadditions on TVB-Ncontentsin sauced meat

2.4 乳酸钠对酱肉防腐效果的影响

乳酸钠对肉制品有较明显的防腐作用[26],由图7可知,在乳酸钠添加量为10~20 g/kg时,菌落总数的差值最大,说明乳酸钠在此浓度范围对酱肉的菌落总数影响最大。由图8可知,27 d时乳酸钠添加量为30 g/kg和20 g/kg的酱肉挥发性盐基氮含量接近,故可选择20 g/kg乳酸钠作为最佳添加量。综合分析,选取10~20 g/kg浓度范围的乳酸钠进行正交试验。

图7 乳酸钠添加量对酱肉菌落总数的影响Fig.7 Effects of sodiumdiacetateadditionson thetotal numbers of coloniesin sauced meat

图8 乳酸钠添加量对酱肉挥发性盐基氮含量的影响Fig.8 Effects of sodiumlactate additions on TVB-Ncontentsin sauced meat

2.5 正交试验结果

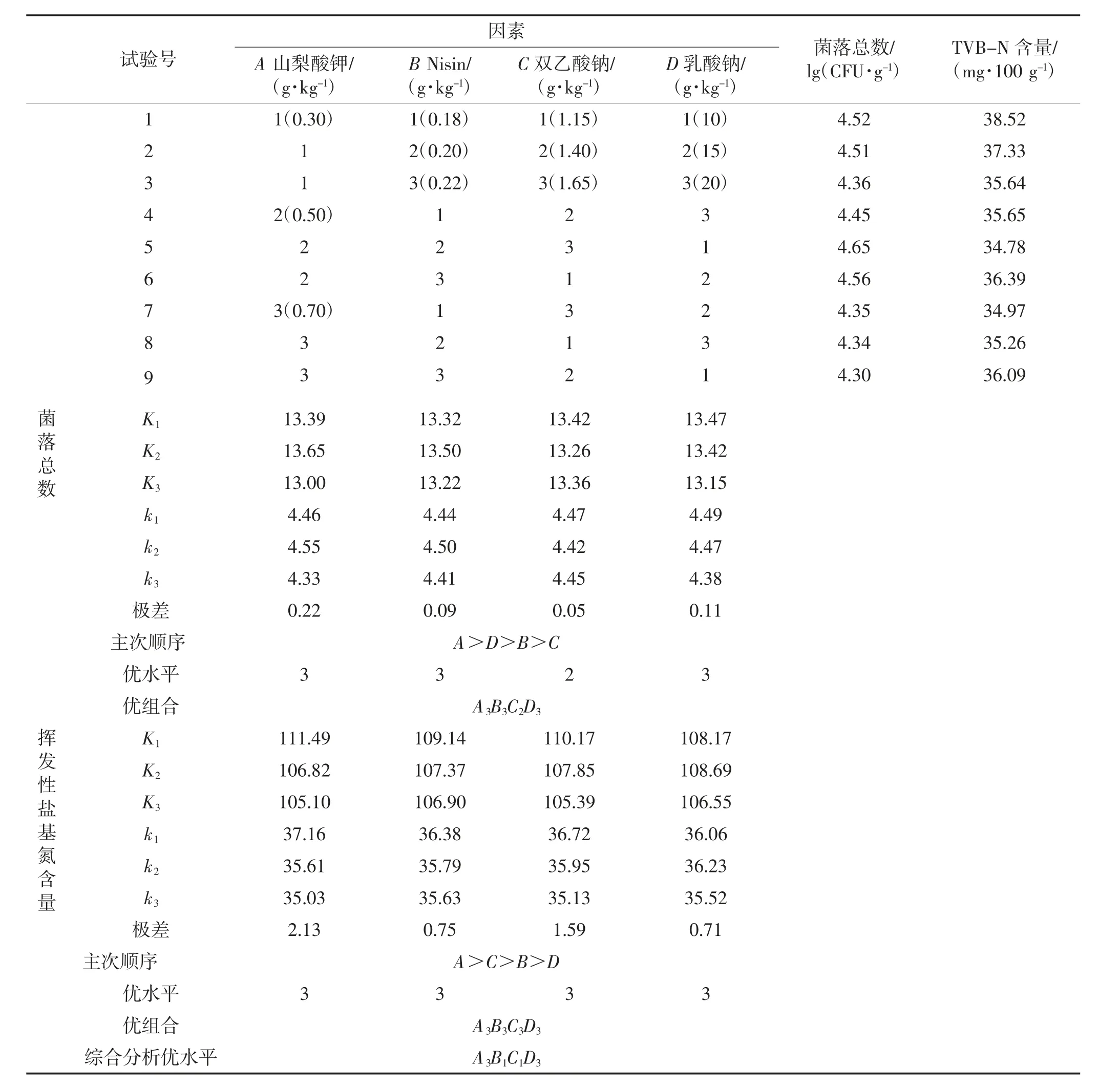

复合防腐剂对肉类防腐有显著优势[27-29],根据正交试验设计表,测定不同处理组的菌落总数及挥发性盐基氮含量,计算各组指标及平均值,结果见表2。

根据表2可知,就菌落总数而言,根据极差分析,各防腐剂对酱肉防腐效果影响次序为:山梨酸钾>乳酸钠>Nisin>双乙酸钠,最优复配组合为A3B3C2D3,即各个防腐剂添加量为:山梨酸钾0.70 g/kg、Nisin 0.22 g/kg、双乙酸钠1.40 g/kg、乳酸钠20 g/kg。各防腐剂对酱肉挥发性盐基氮生成影响次序为:山梨酸钾>双乙酸钠>Nisin>乳酸钠,最优复配组合为A3B3C3D3,即各个防腐剂添加量为:山梨酸钾0.70 g/kg、Nisin 0.22 g/kg、双乙酸钠1.65 g/kg、乳酸钠20 g/kg。

表2 正交试验设计及结果Table 2 Orthogonal experimental design and results

综上所述,这几种防腐剂对菌落总数的影响较大,对挥发性盐基氮的影响较小,最优配比可以依照菌落总数的最优配比来选择,但是在GB2760—2014[17]添加剂使用原则中提及各防腐剂的用量占其最大用量的比列和不应超过1,而以上两个最优复配组合比例和都大于1,就实际生产而言是无意义的。根据主次影响因素,主要因素是山梨酸钾,次要因素是乳酸钠,然后才是Nisin和双乙酸钠,可将主要因素和次要因素选择为A3D3,另外两个添加剂选定为B1C1,即最优组合为A3B1C1D3,此时各个防腐剂添加量为:山梨酸钾0.70 g/kg、Nisin 0.18 g/kg、双乙酸钠1.15 g/kg、乳酸钠20 g/kg。

根据正交试验结果,按照A3B1C1D3最优复配添加量制作酱肉并测其挥发性盐基氮和菌落总数,27 d时菌落总数为2.37×104CFU/g,与正交试验第7组的菌落总数相近;27 d时挥发性盐基氮含量为34.88 mg/100 g,比正交试验第8组减小了0.38 mg/100 g,防腐效果较好。此时亚硝酸盐残留量为3.15 mg/kg,与对照组相比降低了6.55 mg/kg,达到了降低亚硝酸盐残留量的目的。

2.6 亚硝酸盐残留量分析

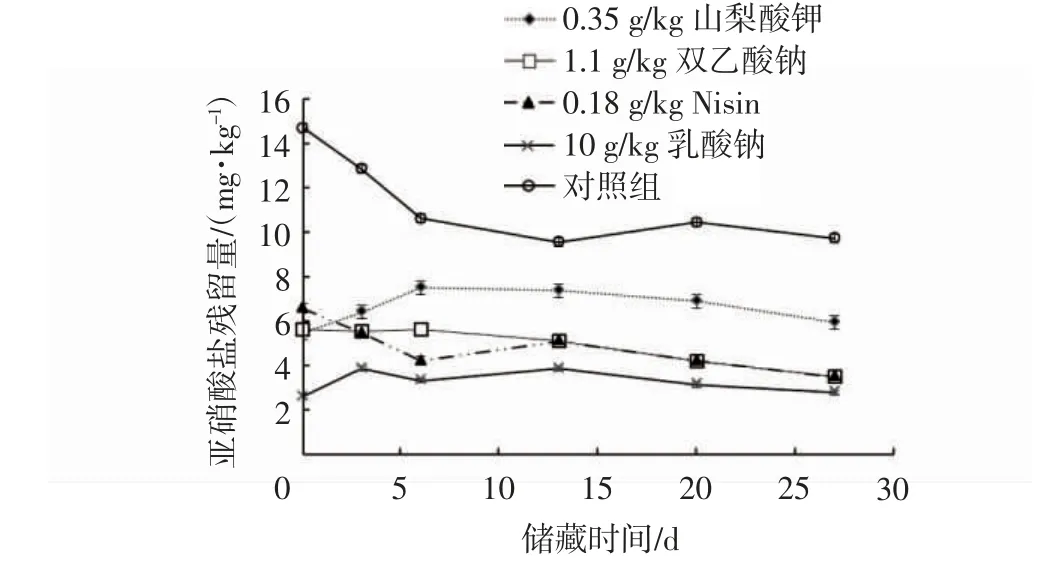

选取单因素中最优添加量测定亚硝酸盐残留量,结果如图9所示。

图9 亚硝酸盐残留量的测定Fig.9 Determination of nitrite residue

由图9可知,在不影响对酱肉的防腐情况下,4种防腐剂按最优添加量加入,能明显降低亚硝酸盐的残留量,达到预期的试验目的。

2.7 最优组货架期的确定

2.7.1 酱肉在37℃下菌落总数的变化趋势

由图10可知,在37℃的条件下,随着时间的增加,酱肉菌落总数增加趋势较为明显,在第8天时达到80000CFU/g,参考腌腊肉制品标准GB2730—2015[21],酱肉已腐败,可确定酱肉在37℃下货架期为8 d。

图10 酱肉在37℃下菌落总数的变化趋势Fig.10 Variation trends of thetotal numbers of coloniesin sauced meat at 37℃

2.7.2 酱肉在27℃下菌落总数的变化趋势

由图11可知,在27℃下,随着时间的增加,在第23天菌落总数达到80 000 CFU/g,根据GB 2730—2015[21],酱肉已腐败,可确定酱肉在27℃下货架期为23 d。

2.7.3 酱肉货架期的预测结果

本研究采用Q10货架期预测模型对酱肉的货架期进行预测[16,30-32]。综合图10和图11得出27℃储藏条件下的货架期为23 d,37℃储藏条件下的货架期为8 d,带入式(1)求出Q10,即Q10=t℃下的货架期/(t+10)℃下的货架期=23/8=2.875;预测得到常温23℃下酱肉货架期为Qs2(23℃)=Qs(t0)×Q10(t0-t)/10=23×2.875(27-23)/10=35 d,低温7℃下酱肉货架期为Qs3(7℃)=Qs(t0)×Q10(t0-t)/10=23×2.875(27-7)/10=190 d。可见低温储藏可大大延长酱肉货架期,应用Arrhenius关系式建立货架期预测模型可以在较高温度下收集数据,然后用外推方法求得在较低温度下的货架寿命,大大缩减了货架期试验时间。

3 结论

通过单因素试验确定了山梨酸钾、Nisin、双乙酸钠和乳酸钠有效达到酱肉防腐目的的同时降低了亚硝酸盐的残留量。通过正交试验及综合分析,确定最优复配组合为A3B1C1D3,各个防腐剂添加量为:山梨酸钾0.70 g/kg、Nisin 0.18 g/kg、双乙酸钠1.15 g/kg、乳酸钠20 g/kg。并且进行验证试验,试验结果与预期相符,菌落总数为2.37×104CFU/g,挥发性盐基氮含量为34.88 mg/100 g,亚硝酸盐残留量为3.15 mg/kg,与对照组相比降低了6.55 mg/kg,达到了降低亚硝酸盐残留量的目的。利用ASLT法测得酱肉在7℃货架期为190 d,23℃常温下可储藏35 d左右,低温储藏更有利于酱肉的保存。