超限工况下大直径越江盾构隧道衬砌结构安全研究*

杨林松,张毫毫,雷明锋,朱彬彬,林赞权,龚琛杰

(1.中交第二公路勘察设计研究院有限公司,湖北 武汉 430056;2.中南大学土木工程学院,湖南 长沙 410075)

围绕盾构隧道衬砌结构安全性问题,国内外学者在理论研究、数值分析与模型试验等方面开展如下研究工作。

1)理论研究 日本土木工程协会基于大量地铁实测资料,于1968年提出盾构衬砌惯用设计法。当考虑错缝拼装时,引入刚度折减系数和弯矩传递系数,提出修正惯用法模型。肖明清等建立盾构隧道接头抗弯承载力解析计算模型。

2)数值分析 朱合华等在梁-弹簧模型基础上,引入Goodman单元思想,提出梁-接头不连续模型。彭益成等引入接头非连续单元,进一步发展壳-接头不连续模型。艾辉军等建立三维非连续接触模型,得到管片接头结构在列车动载作用下的变形、应力变化规律。

3)模型试验 针对拼装式盾构隧道接头薄弱环节,相关学者从受力安全角度出发,开展一系列接头抗弯、抗剪足尺试验,探明从正常使用到极限承载全过程的受力变形规律。同时,大量工程经验表明,接缝大变形不可避免地伴随渗漏水,部分学者进行越江隧道接缝防水试验,揭示盾构隧道防水失效机理。

针对上述研究不足之处,本文选取某越江隧道运营期监控量测数据,从超限状态中选取最不利工况,作为数值模拟计算的代表工况,分别在管片纵缝、环缝处形成超限错台、张开量,施加正常地层荷载,分析盾构隧道发生超限错台、张开时的受力状态,对超限状态下的隧道结构安全性能进行评价,探讨张开、错台对盾构隧道结构的力学影响规律。

1 研究对象

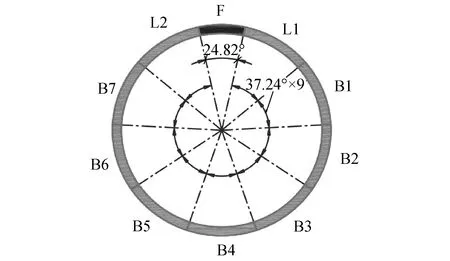

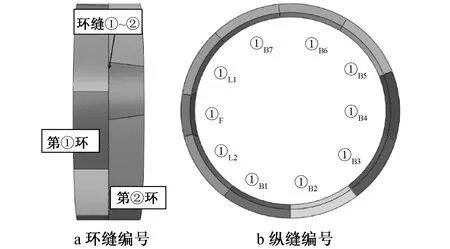

对某大直径越江盾构隧道地层条件和工程发生的超限张开、错台量进行研究。根据工程情况,盾构隧道管片采用10块管片错缝拼装而成,分别为7个标准块B、2个邻接块L1,L2和1个封顶块F(见图1)。管片环宽2.0m,外径14.5m,内径13.3m,衬砌环与环间采用58根M30环缝螺栓连接,每环10块管片间采用30根M36纵缝螺栓连接。

图1 衬砌管片组装示意

2 三维非连续接触有限元模型

数值模拟常采用荷载-结构计算模型和地层-结构计算模型,考虑到实际地层条件及计算工况的多样性、复杂性,本文采用荷载-结构计算模型。

2.1 计算模型

采用ABAQUS建立20环管片、共40m长的模型。管片建模按照工程实际设计图进行错缝拼装,具体形式如下:①环的封顶块在拱腰右侧,①环右旋12°24′49.66″为②环,②环右旋49°39′18.62″为③环,③环右旋86°53′ 47.59″为④环,④环右旋124°8′16.55″为⑤环,⑥环与①环位置相同,⑤环与⑩环位置相同。为便于分析,对管片环进行编号,①~环管片如图2所示。根据螺栓接头类型不同,接头分为直螺栓、长螺栓、弯螺栓、斜螺栓等形式,该隧道采用斜螺栓连接。在数值模拟中,管片采用实体单元进行模拟,螺栓设置为梁单元,并且嵌入管片单元中,预紧力设置为150kN。管片间的接触在法向上设置为硬接触,建立的三维非接触模型如图2所示。

图2 三维非连续接触有限元模型

2.2 加载方式及边界条件

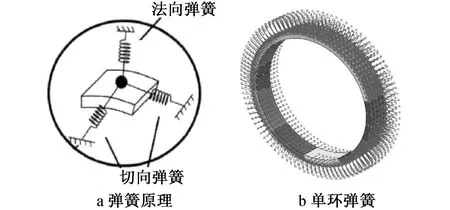

土对隧道的约束和压力影响隧道变形与应力,尤其是隧道初始阶段变形,因此,为考虑土层与结构间的共同作用,引入土弹簧单元。数值计算中,衬砌与土体受压区域存在抗压弹簧,而在脱离区域土弹簧消失。土弹簧采用只受拉不受压的非线性三向(包括1个法向弹簧、2个切向弹簧)全周弹簧模式,如图3所示。

图3 土弹簧示意

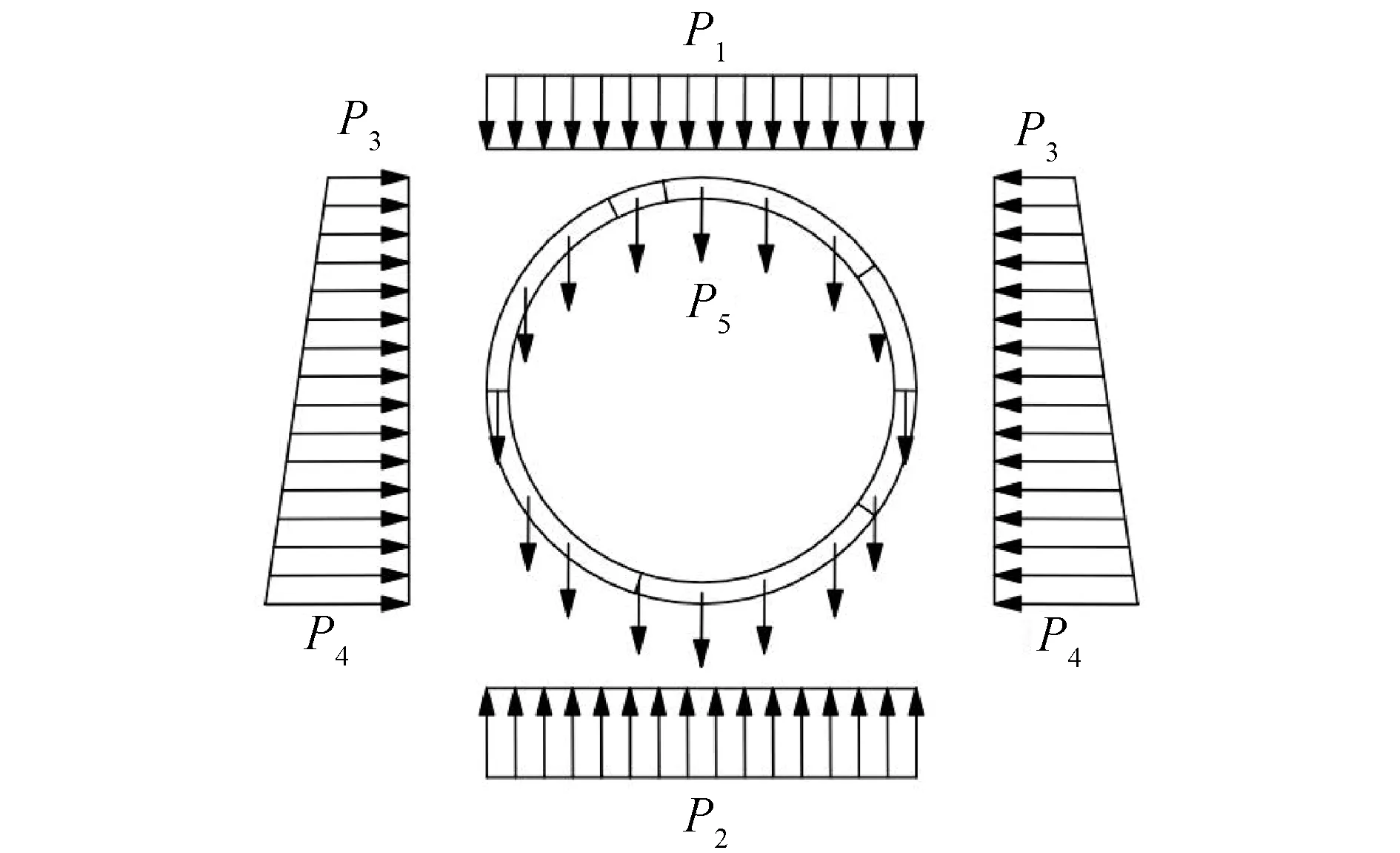

根据资料采取如图4所示土压力计算模式,图中P1为管片环顶部的上覆水土压力;P2为管片环底部的土层抗力及竖向水压力;P3为管片环顶部水平面上的侧向水土压力;P4为管片环底部水平面上的侧向水土压力;P5为管片自重。实际计算参数根据工程地质勘察说明书和超限断面位置进行确定。

图4 隧道周围土压力分布

2.3 材料本构与参数

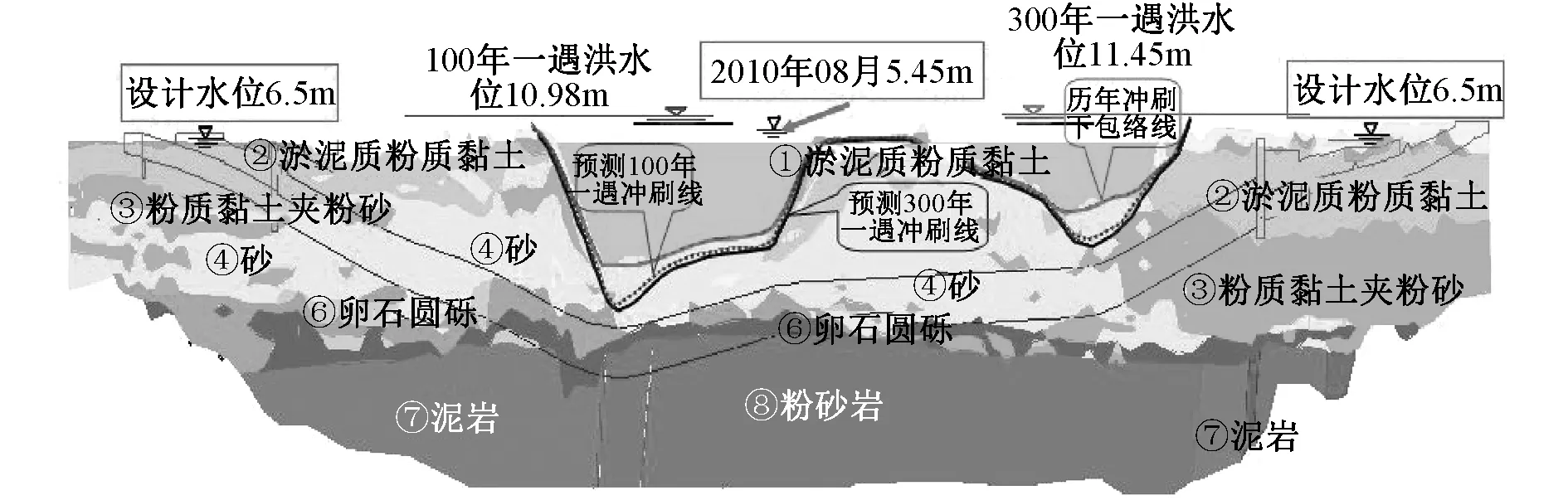

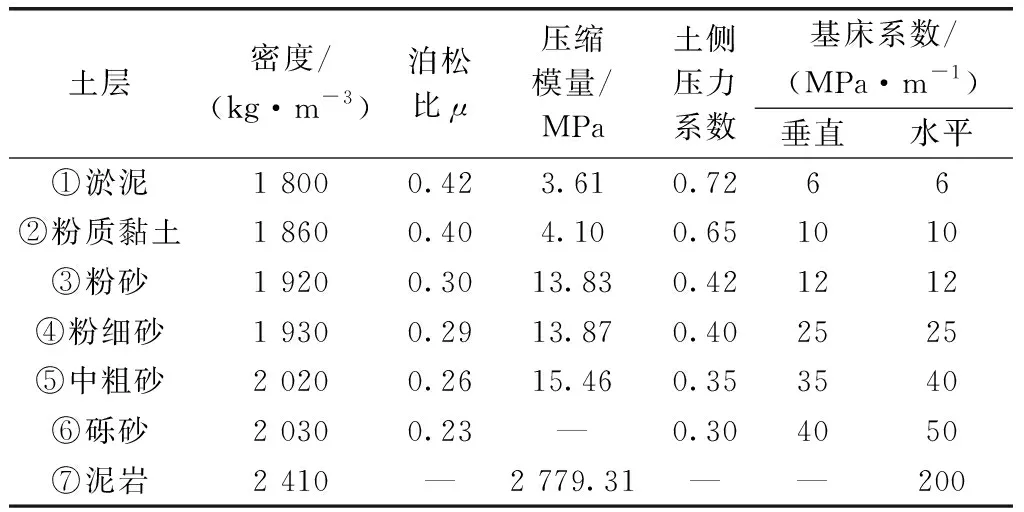

模型中管片与螺栓采用线弹性本构模型。根据GB 50010—2010《混凝土结构设计规范》(2015年版)、GB/T 3098.1—2010《紧固件机械性能螺栓、螺钉和螺柱》及其他规范,参数取值如表1所示。模型中土体参数根据不利断面的具体位置和地质图进行对应后,参照《隧道地质纵断面设计图》《工程地质勘察说明书》进行取值(见图5与表2)。

表1 隧道结构材料力学参数

图5 隧道地质纵剖面

表2 土体参数

2.4 管片接头编号

如图6a所示,环缝①~②表示第①,②环管片间的环缝。第①环10片管片间的纵缝接头编号如图6b所示,虽然错缝拼装时管片环发生旋转,但接头内的相对位置不变,可沿用①环的编号方法。

图6 管片接头编号示意

3 计算结果分析

3.1 纵缝错台分析

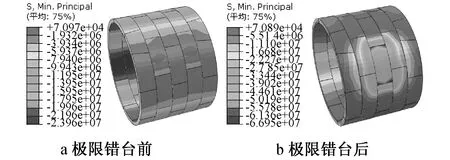

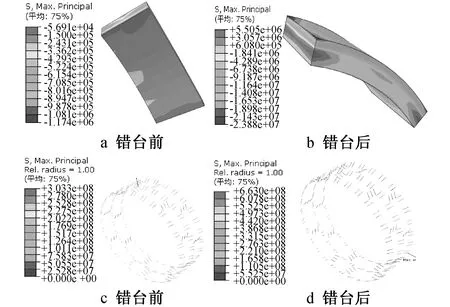

根据现场监控数据和图片,纵缝错台主要集中在隧道拱腰处,选取20环管片作为分析模型,将第环作为分析环,在B6,B5,B7标准块间建立错台量达到超限值的计算工况。盾构管片错台如图7所示。

图7 纵缝错台工况示意

纵缝错台环号分别为399,1 055,1 421,1 457,1 600, 1 640时,对应超限错台值分别为14.2,14.7,15.7,19.2,19.8,15.4mm,确定最大纵缝错台值为1 600 环19.8mm。

图8 纵缝错台前后管片结构最小主应力云图(单位:Pa)

图9 纵缝错台前后第环最小主应力云图(单位:Pa)

图10 纵缝错台前后B6标准块及螺栓最大主应力云图(单位:Pa)

1)B6标准块错台使管片整体受力状态发生明显变化,具体表现为从B6标准块呈圆形向相邻块扩散发展,在B6标准块的4个角点明显增大。

2)管片接头B5-B6,B6-B7接缝边角处的最大压应力从24.0MPa增至67.0MPa,超过C60混凝土抗压强度,导致接缝外边角混凝土被压溃。管片其他位置最大压应力为33.7MPa,尚未达到C60混凝土强度标准值,管片整体结构安全。

3)错台后,B6标准块最大拉应力从全部受压增至最大拉应力为5.50MPa,在B5-B6,B6-B7纵缝螺栓处明显集中,超过C60混凝土极限抗拉强度,且大大增加拉应力分布范围,对管片整体受力极为不利。

4)错台时,螺栓最大主应力发生在拱顶部位,最大拉应力为303.3MPa。考虑极限错台后,螺栓最大拉应力达663MPa,螺栓已屈服,但尚未达到螺栓强度设计值800MPa,留有一定安全余量。

5)从管片整体结构受力来看,纵缝错台19.8mm时,B6标准块4个外边角已被压溃;除外边角外,B6标准块其余部分与其他标准块应力虽有增大,但整体结构应力变化依然在混凝土安全范围内。

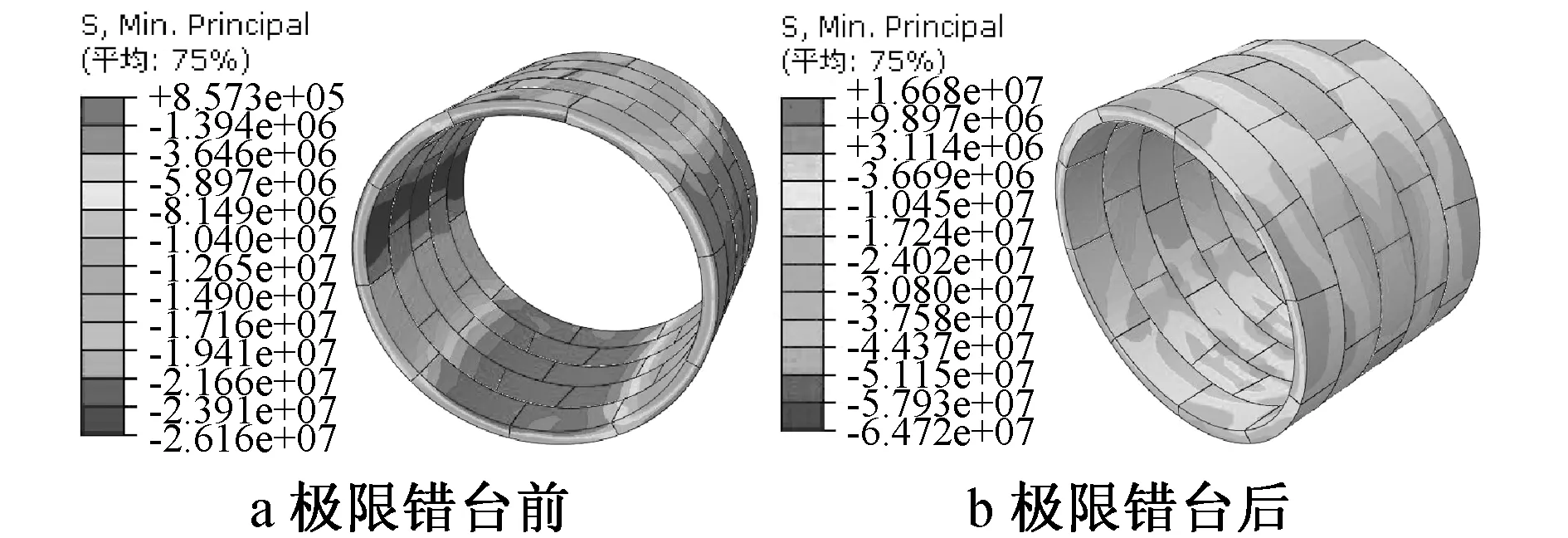

3.2 环缝错台分析

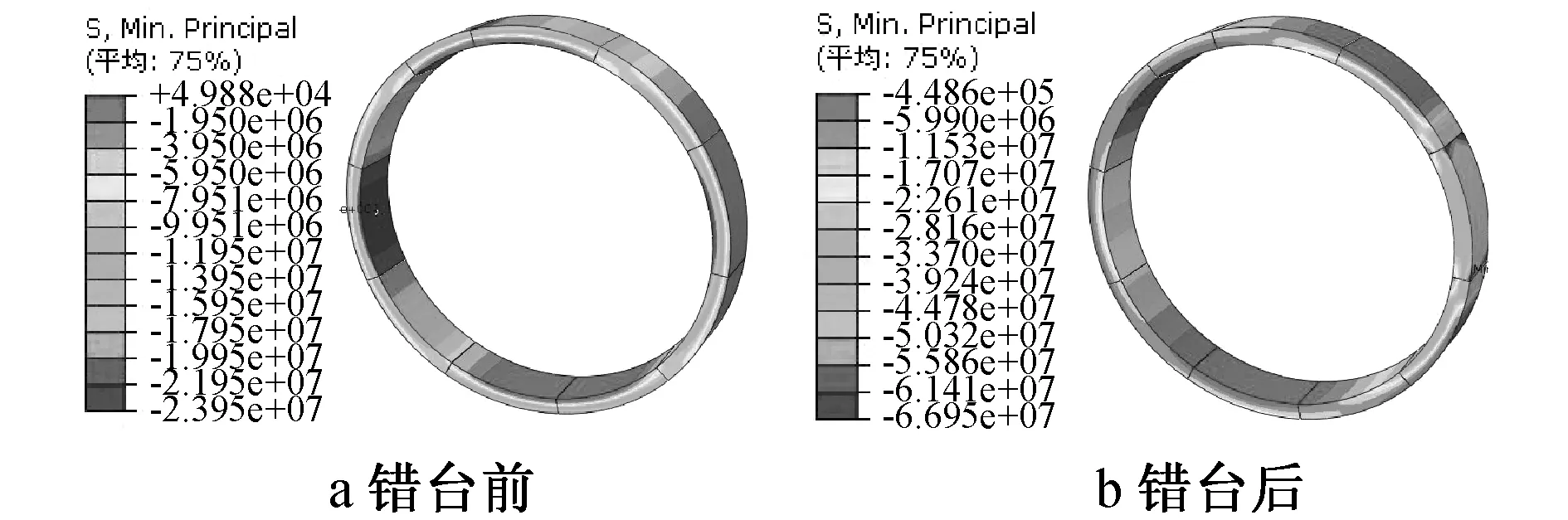

图11 环缝错台前后管片结构最小主应力云图(单位:Pa)

图12 环缝错台前后管片结构最小主应力云图(单位:Pa)

图13 管片结构、螺栓最大主应力云图(单位:Pa)

1)环缝错台使管片受力状态发生明显变化,主要表现为拱腰处应力增大,从环的拱腰向临近环扩散。

4)错台前,螺栓最大主应力发生在拱顶部位,最大拉应力为303.3MPa;错台后,螺栓最大拉应力发生在拱底,达693MPa,螺栓已屈服。

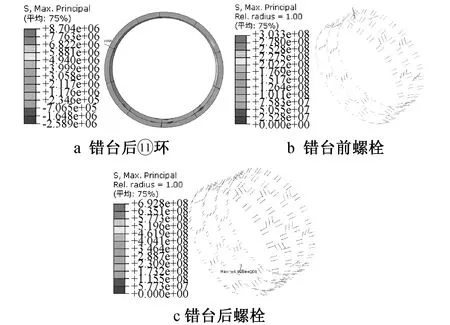

3.3 环间张开分析

1)环间张开,管片整体受力呈拱顶与拱底内侧受拉、外侧受压;左右拱腰外侧受拉、内侧受压状态。考虑环间张开后,分析环的最大压应力有所减小,即⑩环最大压应力从23.8MPa减为22.8MPa;环最大压应力从24.0MPa减为23.3MPa。

3)未考虑张开时,螺栓最大主应力发生在拱顶部位,最大拉应力为303MPa,远小于螺栓屈服强度600MPa,说明在初始地应力条件下,螺栓受力安全;考虑极限张开后,螺栓最大拉应力达718MPa,螺栓已屈服,但尚未达到螺栓强度设计值800MPa。

4)从管片整体受力情况看,在环间张开的极限工况下,管片最大压应力有所减小;但分析环拱顶、仰拱最大拉应力急剧增大,均超过C60混凝土极限抗拉强度,说明分析环的拱顶、仰拱部位可能被破坏,其余部位安全。

4 结语

1)纵缝拱腰B6标准块错台使管片整体受力从B6标准块呈圆形向相邻块扩散发展,造成管片接头B5-B6,B6-B7接缝外边角混凝土被压溃;B6标准块最大拉应力在B5-B6,B6-B7纵缝螺栓处明显集中,超过C60混凝土极限抗拉强度,需引起重视。

3)环间张开后分析环的最大压应力有所减小,但分析环拱顶、仰拱环内部位最大拉应力急剧增大,超过C60混凝土极限抗拉强度,此处混凝土有局部开裂危险,其余部位安全。

4)在张开、错台超限工况下,部分螺栓最大拉应力超过螺栓屈服强度,螺栓屈服,但未达到螺栓强度设计值800MPa,留有一定安全余量。