滨海地区软弱地层水中超长桩基塌孔处理技术*

李世平,寇 鹏,阙正义,刘 润

(中建四局第一建筑工程有限公司基础设施分公司,广东 江门 529000)

0 引言

为加大桥梁的承载能力,桩基在设计阶段呈大直径桩、超长桩趋势。软弱地层水中超长桩在施工中受地形限制,当遇到桩基塌孔、缩径等问题时,处理相对困难。莲阳河特大桥主墩24号墩在桩基成孔后,按照规范要求对桩孔进行二次清孔,在钢筋笼下放完毕、混凝土浇筑前,出现桩孔塌孔事故,导致桩基钢筋笼被埋入土中。项目部立刻组织人员分析桩基塌孔事故原因,并采取处理措施。

1 工程概况

莲阳河特大桥全长1 459.6m,其中12~26号墩柱位于莲阳河水中,水下桩基共126根,桩基受力形式为摩擦桩。发生塌孔事故的24号墩桩基直径为2.0m、桩长135m、有效桩长为115m,为全桥最长桩基。

表1 桩基施工场地岩土层分布情况

2 桩基塌孔事故原因分析

本工程24号墩桩基使用泵吸式反循环钻机进行成孔施工,下放钢筋笼后,桩孔坍塌。通过分析地质勘察报告,坍塌主要原因是地质问题。24号墩桩基施工穿越地层主要为粉质黏土和砂土,土体稳定性差,按照JTG/T 3650—2020《公路桥涵施工技术规范》,二次清孔后泥浆相对密度为1.1,由于桩孔周围土体稳定性差,经二次清孔后,孔内泥浆无法支撑桩孔导致塌孔。

3 塌孔桩基处理施工技术

3.1 塌孔事故处理难点

本事故处理难点如下:①主墩24号墩桩基塌孔后钢筋笼埋入土层中,无法直接取出钢筋笼;②水中施工前已根据设计桩位搭设施工平台,必须在原桩位重新进行成孔施工;③在作业平台上使用其他机械直接冲击钢筋笼,导致钢筋弯曲破坏桩孔,且钢筋笼经过冲击压缩后发生弹簧现象,钻机重新成孔施工时,钢筋笼反弹钻头导致无法钻进施工。

3.2 塌孔处理措施

3.2.1软弱地层塌孔处理技术原理

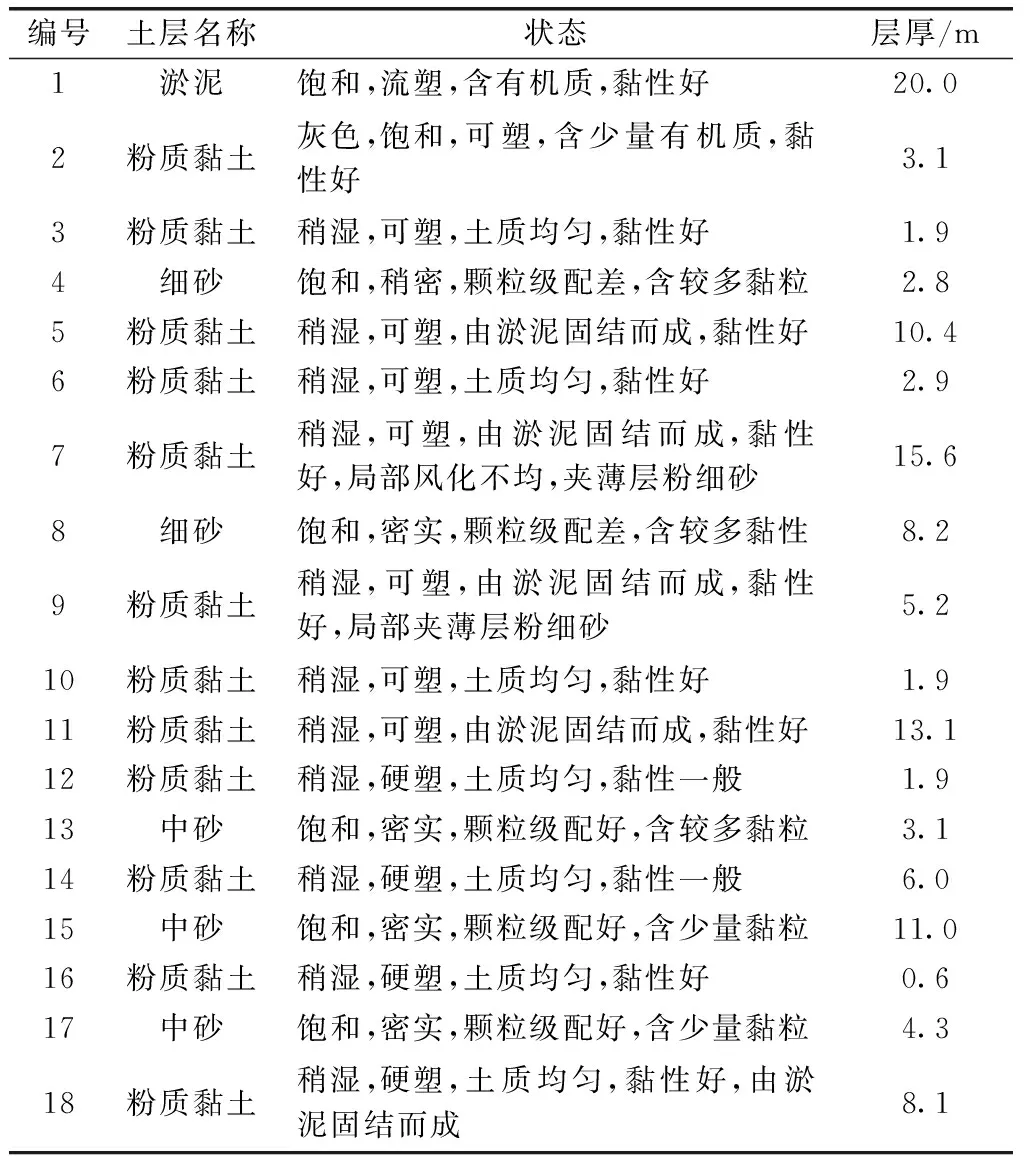

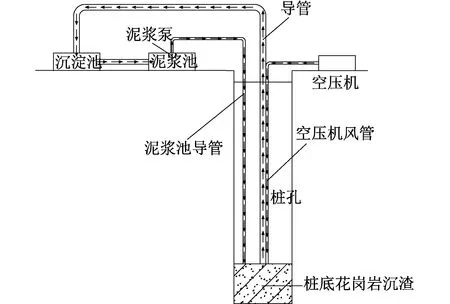

为同步清理钢筋笼与重新成孔,缩短处理时间,在桩孔中投入花岗岩,通过冲击钻冲击埋入桩孔内的钢筋笼,同时完成原桩位成孔。不同于常规冲击钻施工,桩孔中已有钢筋笼,为防止钢筋笼变形影响桩孔质量和钻孔施工,在钻孔施工前投入花岗岩,以固定钢筋笼,保证冲击钻直接冲碎钢筋笼,不影响桩孔成孔质量,使用电磁铁吸出钢筋笼碎块。桩孔清孔时,由空压机风管送风,将破碎的花岗岩随泥浆一同排出桩孔,清除孔底沉渣。塌孔处理填筑如图1所示。

图1 塌孔处理填筑示意

冲孔施工前投入硬质花岗岩,压缩强度应达到200MPa,粒径≤60cm,以保证破碎后可从导管中随泥浆一起排出桩孔,保证清孔质量。施工所用设备如下:①冲击钻 用于重新成孔+击碎钢筋笼,钻头重9t,直径为2.15m;②电磁铁 用于清理钢筋碎块,额定电压220V,调运能力为7 000~55 000kg;③空压机 用于清孔施工,公称容积流量为21.39m3/min,公称排气压力为1.2MPa。

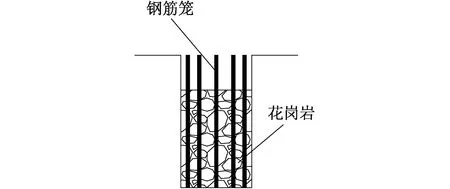

3.2.2钻孔施工工艺

原桩位冲击成孔施工工艺流程如图2所示。冲孔前在桩孔内填入花岗岩,桩孔内土层顶部为黏土层时,填筑深度通常为7~10m;桩孔内土层顶部为砂层时,填筑深度通常为10~12m。使用冲击钻击碎钢筋笼,随钢筋碎块和花岗岩碎石增多,冲击钻无法继续进尺,此时在桩孔内吊放电磁铁吸出钢筋碎块。当不再吸出钢筋碎块时,表示全部清理完成。

图2 冲击成孔施工工艺流程

冲击钻击碎花岗岩的沉渣处理是塌孔处理技术的核心。超长桩清孔时泵吸力损失大,钻至设计标高进行二次清孔时超过3h。本项目孔底砂粒、石粒沉渣极多,若通过沉淀池自然沉淀,则增加泥浆循环所需时间。

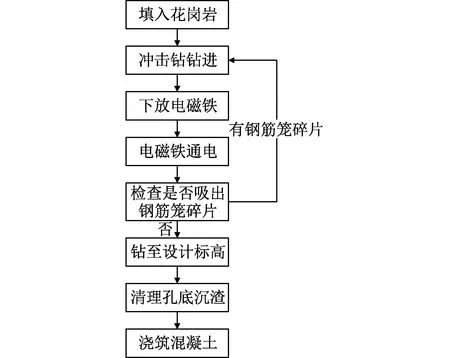

针对项目特点改进钻进过程中泥浆置换和成孔后二次清孔施工工艺。泥浆泵吸出孔内泥浆后,通过泥砂分离器带出泥浆进行沉淀分离,经过沉淀池过滤后进入泥浆池,缩短自然沉淀时间。泥浆置换原理如图3所示。

分别进行单门槛、双门槛和三门槛效应检验,综合考虑后最终采用双门槛模型进行估计,高技术产业创新效益的门槛值有两个,分为三个部分,新产品销售收入处于低门槛区域的数据有6个,处于高门槛区域的数据有11个,大多数数据处于中等门槛区域,数据数量基本上服从正态分布。当创新效益较低时,产业创新速度的弹性系数也较低,为0.168;当创新效益中等时,产业创新速度的弹性系数有所提高,为0.450;当创新效益水平较高时,产业创新速度的弹性系数更高,为0.866。这表明随着创新效益总量的提升,产业创新速度弹性系数处于递增状态。

图3 泥浆置换原理

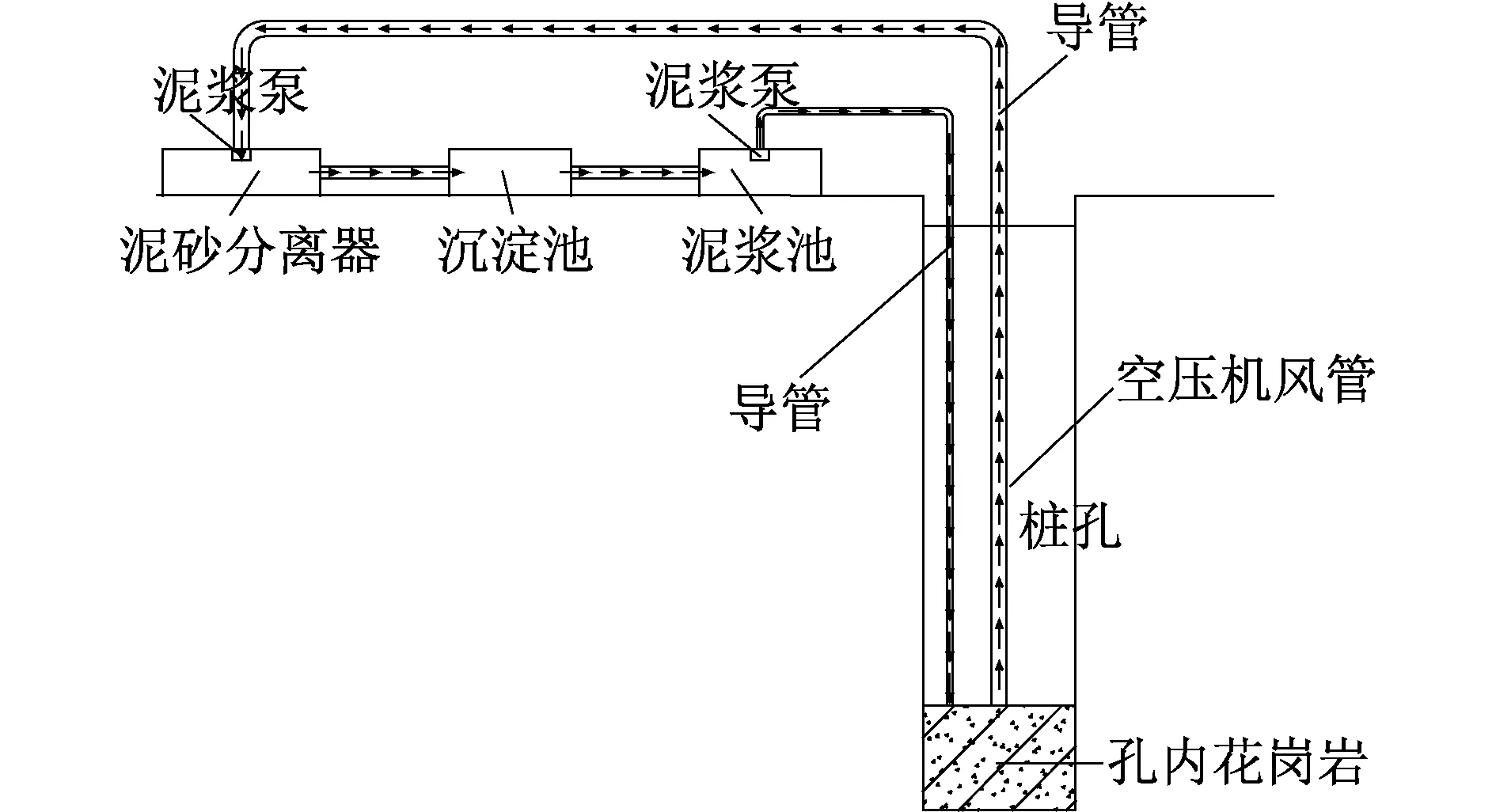

二次清孔时使用空压机快速清理花岗岩沉渣,步骤如下:①将空压机风管和导管插入孔底;②空压机风管将1.2MPa的压缩空气送入孔底,吹起花岗岩沉渣;③在风压和水压共同作用下,泥浆顺导管携带花岗岩沉渣进入沉淀池;④经沉淀后的泥浆进入泥浆池,通过泥浆泵送入桩孔。使用空压机改进传统清孔方式,实现超长桩快速清孔,单次清孔时间为1~2h。清孔时孔内泥浆相对密度维持在1.4,孔底沉渣厚度≤15cm。泥浆循环清孔原理如图4所示。

图4 泥浆循环清孔原理

钻孔施工使用的泥浆由水、膨润土、火碱等材料配制,膨润土具有良好的悬浮性,增强泥浆对沉渣的悬浮和携带能力,火碱增加泥浆黏度。泥浆循环时开启泥浆制备机,及时调整泥浆池中的泥浆。

清孔开始后,随孔内泥浆携带孔底花岗岩沉渣排出,降低孔内泥浆相对密度。在泥浆池中加入膨润土和火碱,通过泥浆泵将泥浆池中的泥浆泵入桩孔中,以维持孔内泥浆相对密度,防止塌孔。

3.3 桩基成桩施工

桩基成孔后使用空压机和泥砂分离器进行二次清孔,沉淀池中的沉淀随清孔排出,当不再有沉渣排出时,完成清孔。

清孔完成后下放钢筋笼,使用导向架对钢筋笼进行准确定位。钢筋笼下放后立即下放经过气密性检测的导管,导管安装完成后浇筑混凝土。加强检测混凝土材料坍落度,关注首车混凝土灌注情况,由于桩孔内泥浆相对密度大、桩孔深,需保证水下混凝土坍落度在190~200mm,以免混凝土无法翻浆。混凝土浇筑过程中使用吊锤观察混凝土上升高度,避免导管拔出过长以致断桩。

桩基施工过程中进行混凝土取样,分别制作标准养护试块和同条件养护试块,当混凝土强度达到要求时检测桩基,经超声波检测桩基桩身完整性,混凝土质量合格,达到I类桩标准。

4 结语

1)软弱地层中施工超长桩,进行二次清孔时,需将泥浆相对密度提高到1.4,泥浆相对密度过低会加大桩基塌孔风险,同时由于泥浆相对密度增加,混凝土需超灌1~2m以保证桩头质量。

2)水中桩基施工处理受地形限制,在其他位置重新施工桩基时,需调整水上作业平台,增加成本,严重影响工期,最佳处理方式是在原桩位重新进行成孔施工。

3)将花岗岩投入桩孔中,配合冲击钻的冲击作用击碎钢筋笼,使用电磁铁吸出钢筋笼碎块,清理埋入土中的钢筋笼,可解决软弱地层超长桩钢筋笼清理困难的问题。