复杂环境下房屋建筑地下外墙拼装式单侧支模施工技术

卫 民

(北京住总第一开发建设有限公司,北京 100020)

0 引言

传统地下外墙模板施工因场地充足,肥槽净宽通常在800~1 000mm,施工空间满足支设外墙外侧模板要求,可采用双侧木模板支设形式,搭设较简单方便、混凝土成型效果较好。但当现场场地狭小、肥槽空间不够或采用地下连续墙施工工艺等复杂条件时,市政管廊地下外墙常采用单侧支模形式。单侧支模相比传统地下双侧支模,相对节省人工,复杂环境下可根据场地情况进行深化设计,适应力较强,目前多采用单侧支模形式。

1 单侧支模施工技术

1.1 单侧支模形式

1)工具式单侧支模 常用在市政管廊施工中,工具式单侧支模将模板与支撑连为整体,支撑刚度较大,有利于保障混凝土质量,安装较方便;但由于模板与支撑为整体,单块质量较大,需借助塔式起重机进行周转安装,且支撑为固定形式,需要较大的工作面,无法灵活适应场地复杂情况。

2)现场拼装式单侧支模 模板和支撑分开,且均为现场拼装,支撑采用钢管,可随现场不同位置灵活适应,钢管用于斜撑可保证足够的刚度、强度及稳定性。

1.2 拼装式单侧支模特点

1)组装简便、灵活性强,外墙等特殊部位需要的异形模板可在现场完成改装。

2)模板面板为新购置,混凝土施工效果好。

3)模板拆装方便,不占用塔式起重机时间。

4)当地下墙体混凝土浇筑完毕后,可拆除面板用于其他部位混凝土施工,经济性强。

5)地下室外墙单侧支模与楼面梁板可同时施工。

6)地下室结构顺作法和逆作法均适用。

2 工程概况

丰台区五里店275号棚户区改造定向安置房项目场地狭小,基坑北侧、西侧护坡桩距围墙仅1m,护坡桩距结构外墙仅300mm,场区东侧为唯一一条临时道路,基坑较深,且均为砂卵石层。考虑工程质量及基坑安全,采用单侧支模施工工艺。

3 施工方案

该项目地下部分为3个主楼地下室及1个地下车库,地下外墙周圈结构较复杂,采用2个工具式安全通道,均靠近外墙,故主楼及马道区域内无法使用工具式单侧支模。地下部分结构约占2万m2,仅设置2台塔式起重机,使用率较高,如单独进行工具式单侧支模吊装、周转工作,势必影响施工进度,且车库外墙部分区域未在塔式起重机覆盖范围内,无法进行吊装。结合以上因素,最终选用现场拼装式单侧支模施工工艺。

4 拼装式单侧支模施工工艺

4.1 施工流程

模板安装流程如下:墙体钢筋验收→焊接绑扎模板定位筋→核对预留洞口位置及埋件位置→清理、组织门洞口、刷脱模剂→安装固定门洞口模具→于门口模上贴海绵条→穿入螺栓与墙体附加筋焊接→组拼单面模板→安装龙骨、紧固螺栓→调整固定→验收。

4.2 模板安装

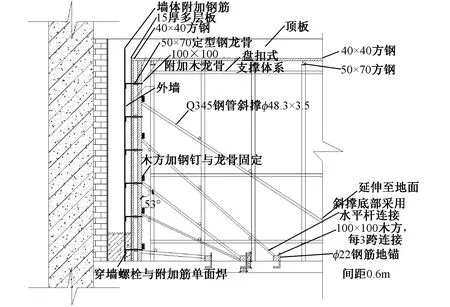

竖向内背楞采用40mm×40mm×3mm钢龙骨,间距200mm;水平背楞采用50mm×70mm×3mm。通过背楞拉结对拉螺栓进行加固,使用钢管+U托保证稳定,采用φ16钢筋制作外墙穿墙螺栓。因地下车库外墙无肥槽,故外墙穿墙螺栓与墙体附加钢筋进行焊接,并与内侧模板主龙骨拉结。层高4m时每面墙设6道对拉螺栓,层高3.6m时每面墙设5道对拉螺栓,穿墙螺栓竖向、水平间距均为600mm。

墙体共设5道斜撑,底部斜撑距地面200mm,上部斜撑距模板≤600mm,中部斜撑位于中间部位,斜撑水平间距为1m(为躲避盘扣式立杆,部分位置可调整为0.8m)。共设置3道地锚,采用φ22钢筋预埋在顶板处,斜撑与地锚中间采用100mm×100mm木方,增加受力面积,防止跑偏,木方长度≥2跨。附加龙骨采用100mm×100mm木方竖向放置,与主龙骨采用8号钢丝连接,钢丝连接处,在木方上留设凹槽,使钢丝进入槽内,起固定作用,防止滑落。

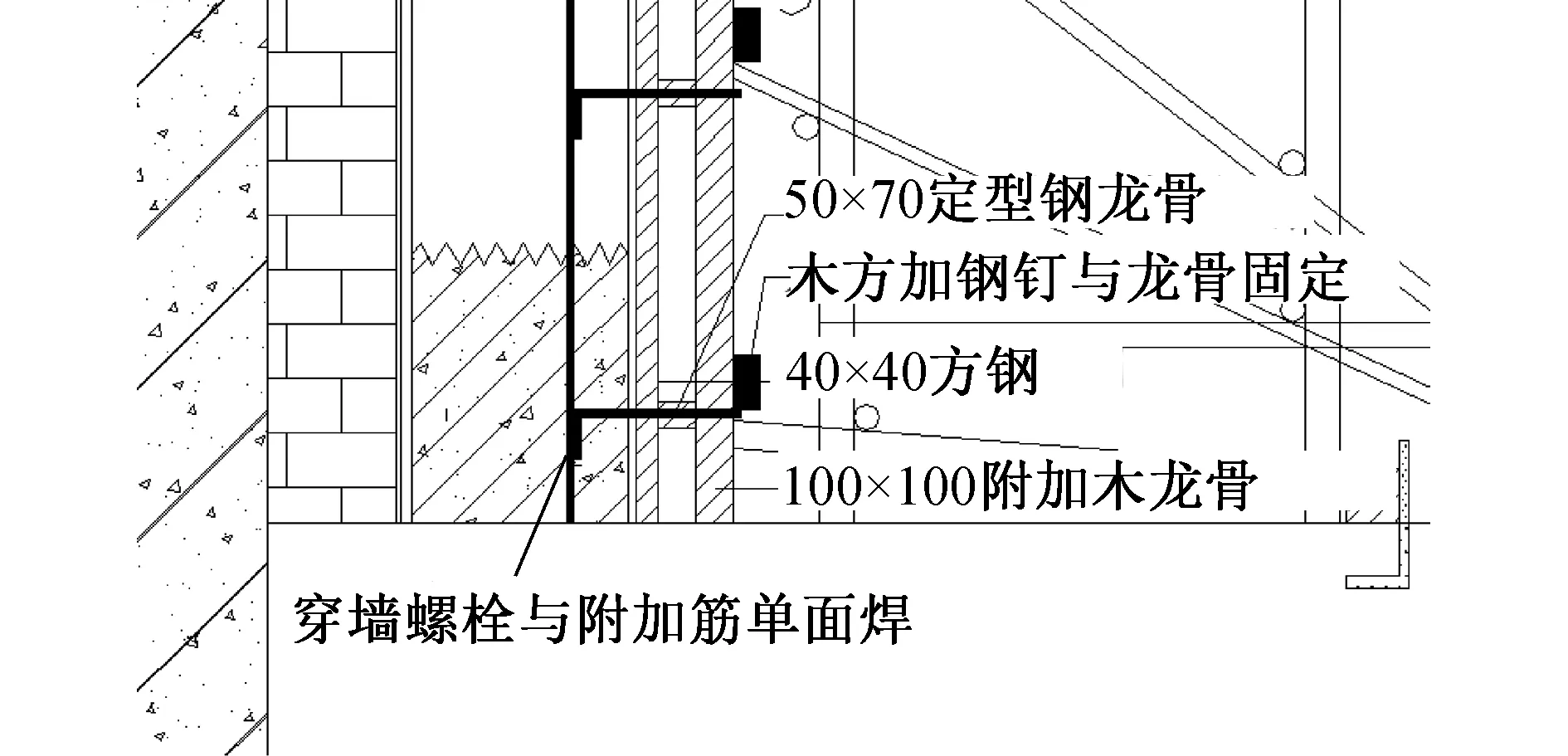

每道斜撑处增加2道立杆与斜撑相连,立杆与斜撑节点处设置通长水平杆,将每道斜撑与立杆连成整体,与盘扣支撑体系相连,增加模板整体性。在每道斜撑与附加钢龙骨连接处的上部设置楔形木方,采用3根钢钉与附加龙骨进行固定,防止斜撑跑偏、移位。单侧支模抗浮措施如图1所示。单侧支模如图2所示。

图1 单侧支模抗浮措施

图2 单侧支模示意

4.3 构造措施

主龙骨横梁由50mm×70mm方圆扣件拼接而成,相邻2根主龙骨的接头错开500mm,保证薄弱点不出现在相同位置。穿墙螺栓穿过钢龙骨间隙,紧固在钢龙骨上,保证墙体平整度及垂直度,达到清水混凝土效果。

4.4 混凝土浇筑

混凝土需分层浇筑,并严格控制浇筑速度,防止混凝土侧压力过大。第1层浇筑50cm,然后每80cm一层,需转圈浇筑。

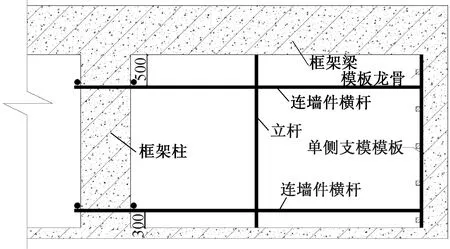

第1道横梁距地面200mm,固定于穿墙螺栓上,使用十字垫片卡好,横梁间采用对接接头。外墙施工时,架体与邻近每根框架柱采用连墙件固定,在扫地杆和最顶部横向水平杆处设置抱柱。单侧支模外墙连墙件如图3所示。

图3 外墙连墙件示意

5 单侧支模稳定性计算

依据GB 50017—2017《钢结构设计标准》、GB 50011—2010《建筑抗震设计规范》(2016年版)等计算单侧支模稳定性。

5.1 混凝土侧压力计算

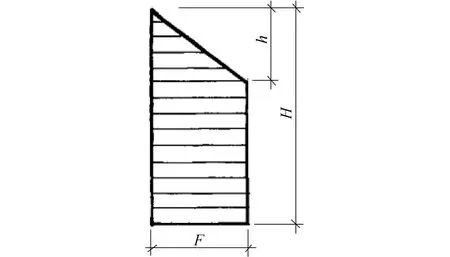

混凝土侧压力按面积进行考虑,计算分布图形如图4所示,斜撑每间距1m设置1道,墙体高度为4m,竖向共设5道。混凝土坍落度为120mm,重度为25kN/m3,浇筑速度为1.5m/h,入模温度为20℃,故混凝土最大侧压力如下:

图4 混凝土侧压力计算

F=γcH=25×4.0=100kN/m2

式中:F为新浇混凝土对模板的侧压力(kN/m2);γc为混凝土重力密度(kN/m3);t0为新浇混凝土初凝时间(h);β1为外加剂影响修正系数,不掺外加剂取1,掺缓凝外加剂取1.2;β2为混凝土坍落度影响修正系数,坍落度110~150mm时取1.15;V为混凝土浇筑速度(m/h);H为混凝土侧压力计算位置处至新浇混凝土顶面的总高度(m)。

侧压力取较小值,故最大侧压力为44.26kN/m2。

有效压头高度h=F/γc=1.8m。

5.2 斜撑强度计算

竖向斜撑共5道,此处计算其中1道。斜撑水平间距1m,竖向间距0.75m。斜撑中部每间隔1m设置1道水平杆进行连接。每根斜撑分担荷载面积为0.75×1=0.75m2。斜撑受力为0.75m2×44.26kN/m2=33.195kN。

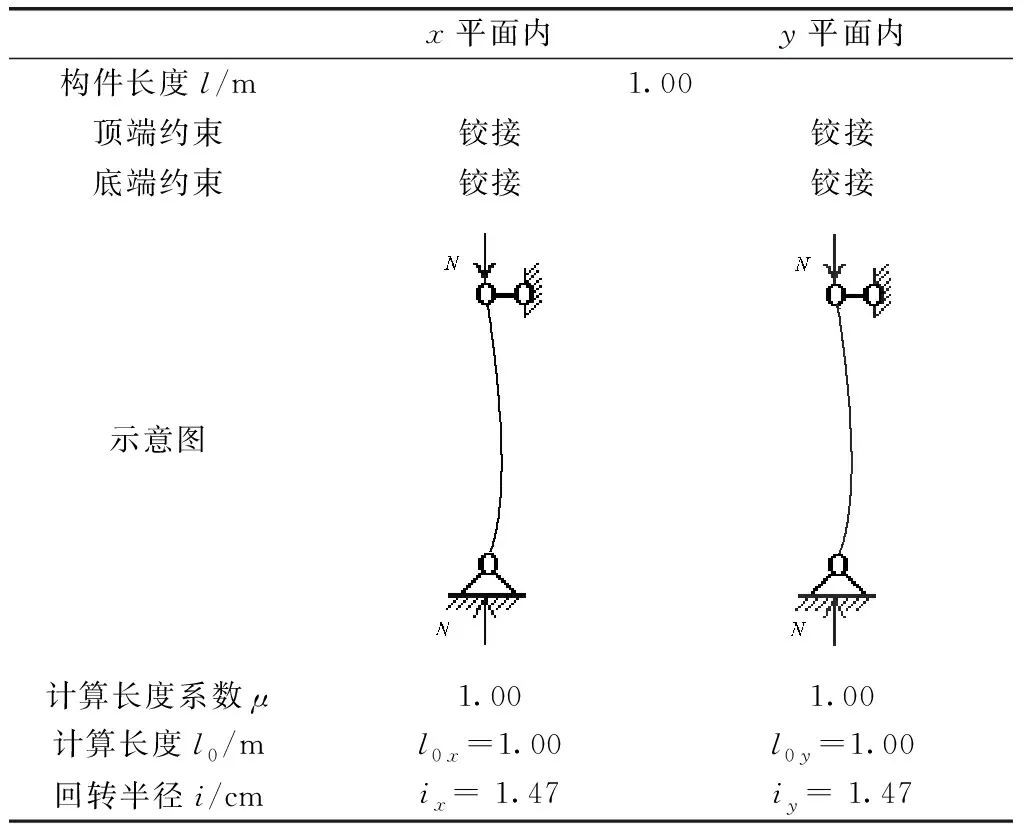

1)构件参数 抗震调整系数γRE为0.75,热轧无缝钢管直径D为48mm、壁厚t为3.5mm,毛截面面积A为4.56cm2,净截面系数为0.90,净截面面积An为4.10cm2,使用Q235钢,钢材强度折减系数为1.00,容许长细比[λ] 为210.00。主轴平面内约束信息如表1所示。斜撑承受压力N取33.20kN,为轴心受压。

表1 2个主轴平面内约束信息

2)强度验算 构件截面最大厚度为 3.50mm,钢材抗拉强度设计值f=215.00N/mm2, 钢材抗拉强度最小值fu=370.00, 钢材屈服强度最小值fy=235.00N/mm2。

毛截面屈服如下:

净截面断裂如下:

345.33N/mm2

强度满足要求。

3)整体稳定性 该结构为双轴对称截面。

式中:λx为x方向容许长细比;λy为y方向容许长细比。

根据《钢结构设计标准》,x轴属于a类截面,稳定系数φx为0.849;y轴属于a类截面,稳定系数φy为0.849,φ为min(φx,φy),即0.849。

2个主轴方向的最大长细比为68.03,不大于设定的长细比 210.00。

整体稳定性满足要求。

4)局部稳定性 (即外径径厚比)

式中:εk为钢号修正系数。

局部稳定性满足要求。

5.3 锚固钢筋强度计算

锚固钢筋选用φ22三级钢筋,有效公称面积为380.1mm2。

依据GB 50010—2010《混凝土结构设计规范》(2015年版),钢筋屈服强度标准值fyk为300N/mm2。

抗拉力F=380.1×300=114kN。

以底部2根杆作用在1根钢筋上为例,水平侧压力为44.26kN×2=88.52kN<114kN。

钢筋强度满足要求。

单侧支模模板、龙骨强度以PKPM软件计算为依据,均满足强度要求。

由此可见单侧支模力学性能满足要求,结构安全稳定。

6 现场拼装式单侧支模技术优缺点

1)优点 使用普通脚手架钢管和扣件搭设支架的材料成本低;当层高不高时,可和楼面排架同时搭设,使墙与楼面混凝土同时浇筑,施工速度快;楼层整体浇筑可减少1道水平施工缝,降低外墙渗漏风险,加强结构整体性;相比工具式模架,脚手架钢管质量小,可人工完成搭拆,无须依赖塔式起重机。

2)缺点 钢管扣件排架搭设和拆除工作量大,单位时间内完成的支模面积少,劳动强度大;由于支撑节点多,且全部为扣件连接,较难保证所有节点均扣接紧密,易发生胀模。

7 效益分析

7.1 施工进度

该项目施工场地狭小,原计划采用工具式单侧支模,后因降水及其他不利因素,导致土方开挖比原计划推迟40d,为顺利完成原节点计划,通过多方推演,采用现场拼装单侧支模梁板墙整体浇筑法施工,保证实现原工期目标。

7.2 经济效益

在同等工况条件下,现场拼装整体支模浇筑的单侧支模技术省去墙体模板拆除时间,每段(层)至少缩短工期1.5~2d,且观感质量满足规范要求。该项目采用单侧支模梁板墙整体浇筑,共缩短工期22d,比常规双侧支模技术节约28元/m2,建筑周长420m,基坑深度15.8m,单侧支模高度为12.8m。同时单侧支模预计节省回填土约4 704m3,每立方米回填土人工费、材料费及机械费约20元。本项目共节约24.46万元。

8 结语

现场拼装式单侧支模可以将模板与支撑分开,随现场不同位置、不同环境灵活适应。同时组装较简便,斜撑采用钢管可满足强度、刚度及稳定性要求。根据工程实施效果,拼装式单侧支模可根据现场结构、实地情况进行深化设计,对于较复杂的节点可通过增加支撑数量、龙骨间距及附加措施等解决其难点问题。拆模后单侧支模混凝土观感良好,可保证平整度及垂直度,相比常规双侧支模施工技术,节省大量材料且减少现场施工作业量、提高效率、节约工期,且减少现场模板加工量,保护环境,还可解决场地狭小、施工环境复杂等一系列问题。