地铁被动式橡胶垫减振轨道动力性能分析

周 鸿,江万红,蔡成标

(1.西南交通大学牵引动力国家重点实验室,成都 610031; 2.中铁二院工程集团有限责任公司,成都 610031)

引言

城市轨道交通的发展对控制轨道振动提出了更高的要求,通常需要在一些振动强度超过标准的地段铺设减振轨道[1]。在实际工程中,通常根据不同的减振要求,采用相应的减振轨道类型。橡胶垫浮置板轨道通过橡胶垫的刚度阻尼特性来衰减地铁列车运营中引起的结构及环境振动[2-5]。国内学者也对此开展了相关的研究。金浩等[6]通过测试条铺型与点铺型橡胶浮置板轨道的振动加速度,表明橡胶垫条铺和点铺的方式将会增大轨道的传递损失。刘克飞、刘学毅[7]针对橡胶浮置板垂向动力特性进行分析,表明减振垫刚度对车辆系统影响较小,而对轨道系统影响较大。杨文茂[8]基于有限元软件详细研究了120 km/h条件下车辆-轨道-隧道大系统的动力学性能,结果表明各动力学指标均满足相关标准限值。陈鹏等[9]建立耦合动力学模型计算系统动力学响应,得出了在钢轨垂向变形为4 mm的限值条件下橡胶垫浮置板的减振量约为10.4 dB。孙政[10]应用隧道与二维土体有限元模型,研究了橡胶垫浮置板的道床刚度对地表竖向振动和水平振动的影响规律。胡小刚[11]应用谐响应分析方法计算了橡胶垫浮置板的位移导纳以及衰减率,分析了板下减振垫以及扣件胶垫频变特性对轨道垂向振动传递特性的影响。吴建峰[12]比较了在土体中的振动传递特性和不同轨道减振措施的效果,表明橡胶垫浮置板轨道刚度越小则隔振作用越强。秦冲[13]分析了不同激励方式下减振垫浮置板轨道的减振性能,表明不同激励方式作用下,减振垫浮置板轨道固有频率在20~25 Hz。张龙庆[14]针对常规浮置板轨道低频共振放大现象,对新型被动式减振轨道结构进行了动力仿真分析。结果表明:改进后的浮置板轨道低频共振放大现象得到明显抑制,轨道板最大插入损失可达11.9 dB。

可见,国内对轨道板为“整体式”的橡胶减振垫浮置板轨道的动力特性进行了较为深入的研究,但对轨道板为“分离式”的被动减振技术尚不多见。轨道板为“分离式”的被动式橡胶垫减振轨道是指轨道板采用框架板,轨道板底部铺设橡胶减振垫,中部与轨道板等高布设“谐振块”,使得其总体质量相比普通平板式轨道保持不变,谐振块与轨道板之间铺设橡胶垫,在行车条件下,通过谐振块吸收轨道板的振动能量,并通过阻尼元件耗散。

本文基于车辆-轨道耦合动力学理论,分析被动式橡胶垫减振轨道关键参数对车辆和轨道动力性能的影响,为轨道结构优化设计提供参考。

1 被动式橡胶垫减振轨道动力分析模型

1.1 车辆-被动式橡胶垫减振轨道动力学模型

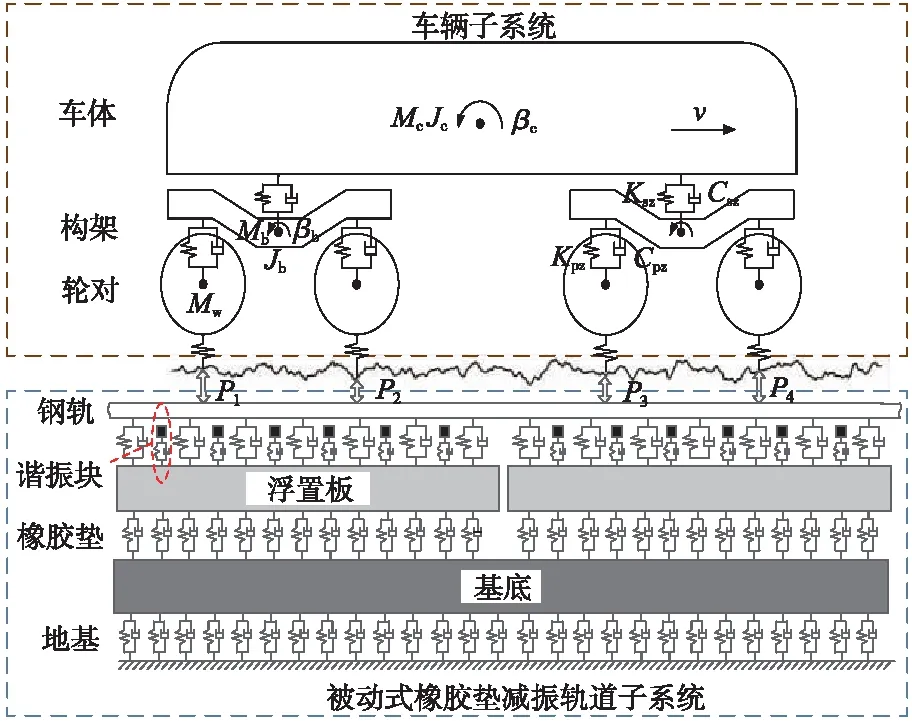

运用车辆-轨道耦合动力学原理[15-16]建立地铁车辆-被动式橡胶垫减振轨道耦合动力学分析模型,如图1所示。

图1 车辆-被动式橡胶垫减振轨道动力学模型

模型中,车辆为多刚体系统,考虑车体、构架及轮对之间的非线性悬挂特性。钢轨为弹性点支承基础上的Bernoulli-Euler梁,轨道板垂向视为中间开口的弹性薄板[17],轨道板横向为刚体,谐振块视为刚体,谐振块与轨道板之间采用弹簧阻尼单元连接。轨道板下橡胶垫以及混凝土基础下地基均采用弹性支承,车辆的动力学参数如表1所示。

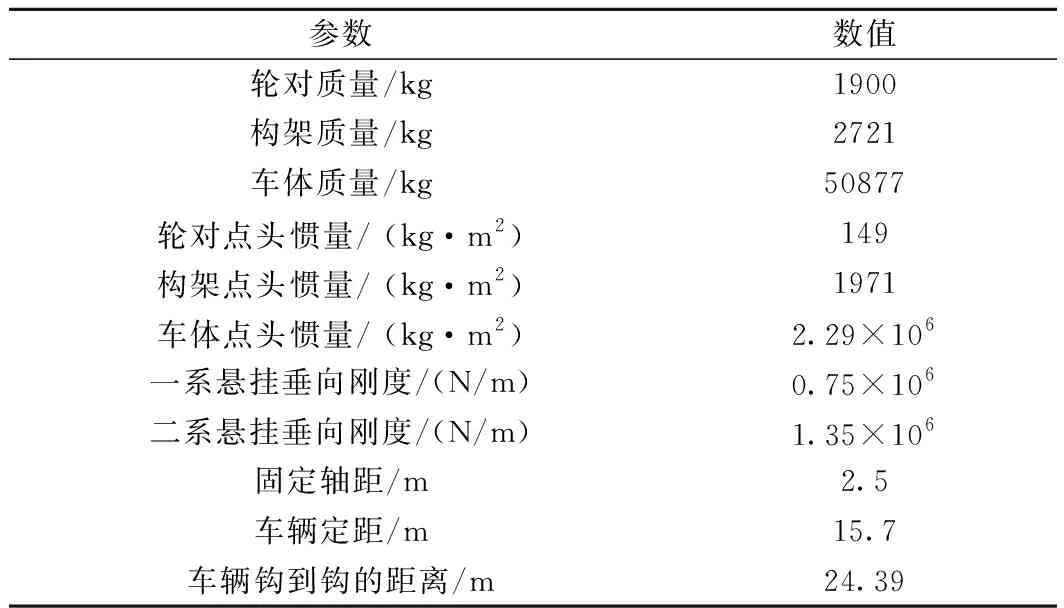

表1 车辆主要参数

1.2 被动式橡胶垫减振轨道模态分析

被动式减振垫浮置板轨道的主体结构为框架型轨道板、混凝土谐振块和橡胶垫板。轨道板中间凹槽设计为可以容纳“谐振块”的结构,“谐振块”通过阻尼垫与框架板连接,轨道板底部铺设橡胶垫板。被动式减振垫浮置板轨道的结构及参数分别如图2及表2所示。

图2 被动式橡胶垫减振轨道平面布置(单位:mm)

表2 浮置板轨道主要参数

应用ANSYS软件建立被动式橡胶减振垫浮置板轨道有限元模型,进行模态分析。钢轨采用BEAM188梁单元,扣件系统、谐振块下垫层与轨道板下的橡胶垫均采用COMBIN14弹簧阻尼单元,轨道板和谐振块采用SOLID45实体单元,被动式减振垫浮置板轨道的橡胶垫底部固定约束,谐振块进行纵向约束。被动式减振垫浮置板有限元模型如图3所示。

图3 被动式橡胶垫减振轨道有限元模型

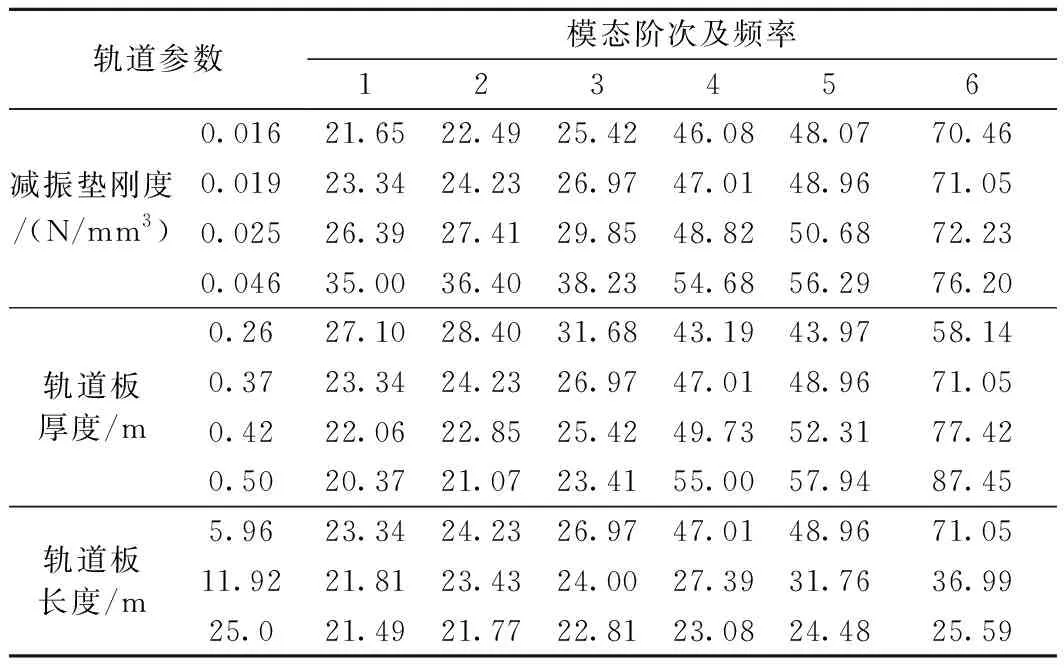

被动式减振垫浮置板轨道的基准参数为轨道板长度5.96 m、轨道板厚度0.37 m、减振垫刚度0.019 N/m3,分析轨道参数变化影响时,仅改变其中某个参数,其他参数保持不变。不同轨道参数下轨道板前六阶垂向模态频率如表3所示。

表3 不同轨道参数下的轨道板垂向模态频率 Hz

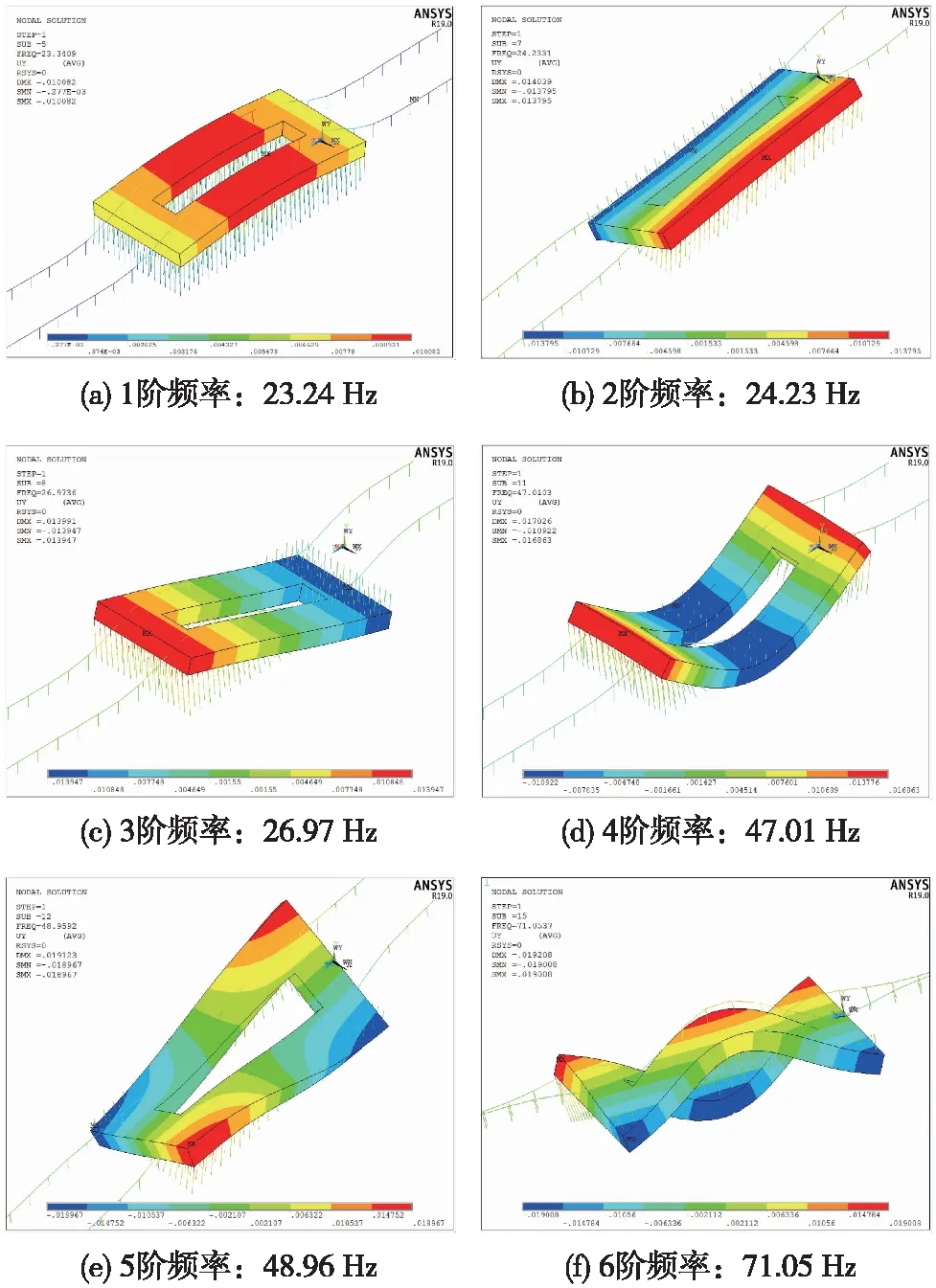

图4给出了橡胶减振垫刚度0.019 N/mm3时轨道板的振型。由图4可见,轨道板1阶振型以垂向弯曲振动为主,第2阶和第3阶以绕轨道板纵向和横向转动为主,第4阶为垂向弯曲振动,第5阶和第6阶均为以轨道中心平面左右反对称的垂向振动。改变减振垫刚度,各阶模态振型都是相同的,只是频率不同。浮置板的频率随着减振垫刚度的增大而增大。

图4 减振垫刚度0.019 N/mm3轨道板前6阶垂向振型

对应不同的轨道板厚度,前3阶振型一致,仅频率数值不同,随着浮置板厚度增大,模态频率逐渐减小;第3阶以后,模态频率随轨道板厚度增加而增大。不同轨道板长度对应的各阶振型均有所不同,但是前6阶的模态频率仍呈现随板长增大而减小的趋势。

2 被动式橡胶垫减振轨道与框架型板式轨道动力响应对比分析

被动式减振轨道和框架型板式轨道区别只在于额外的“谐振块”以及“谐振块”下铺设的阻尼垫板。由于谐振块的质量根据实际结构确定,谐振块下的橡胶垫板的刚度和阻尼取值则可以通过最优同调条件和有限元方法快速确定[18-21]。以轨道基准参数进行仿真计算,对比分析2种轨道的动力响应。

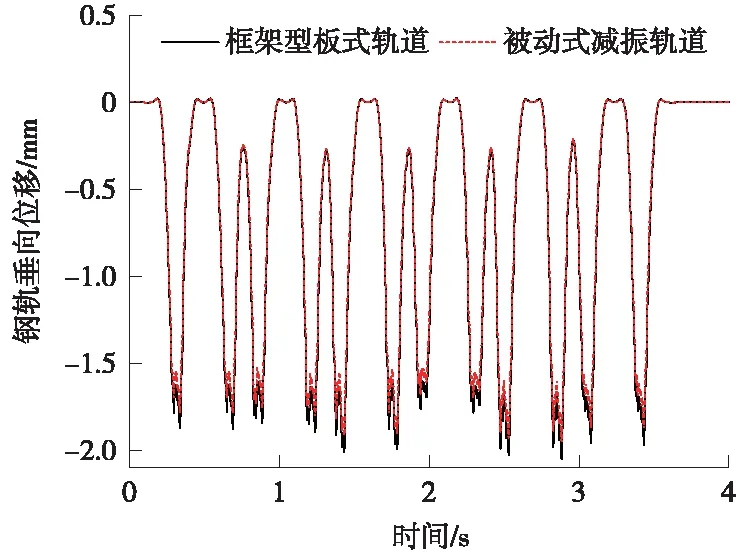

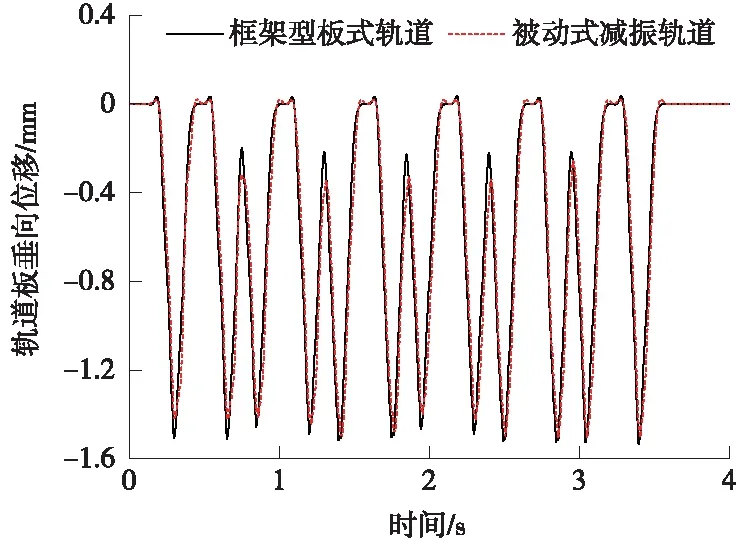

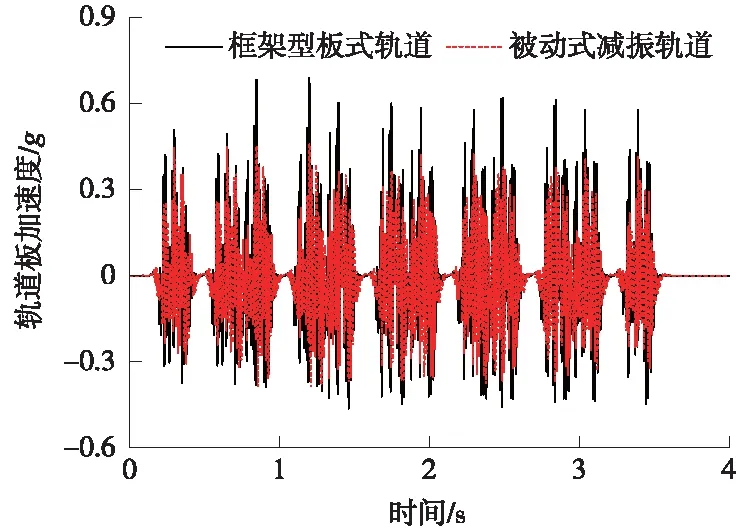

图5~图8为车辆以160 km/h速度通过被动式减振轨道和框架型板式轨道的轨下动力响应的时程曲线对比。

图5 钢轨垂向位移对比

图6 轨道板垂向位移对比

图7 轨道板加速度对比

图8 基础振动加速度对比

未应用谐振块的框架型板式轨道的钢轨和轨道板位移幅值分别为2.03 mm和1.53 mm,轨道板加速度和基础振动加速度幅值分别为0.69g和0.013g。被动式减振轨道的钢轨和轨道板垂向位移幅值分别为1.95 mm和1.50 mm,相比框架型板式轨道分别减小了3.9%和1.96%,轨道板加速度和基础振动加速度幅值分别为0.46g和0.010g,同比分别减小了33.3%和23.1%。被动式减振轨道的钢轨位移和轨道板位移相比框架型板式轨道差别并不大,但轨道板加速度和基础振动加速度则有较大幅度的降低。可见设置谐振块可以进一步吸收浮置板所吸收的振动能量,有效抑制轨道板的振动,并且衰减传递到基础的振动能量,达到更好的减振效果。

3 车辆-被动式橡胶垫减振轨道动力性能参数影响分析

重点分析板下橡胶减振垫刚度、轨道板长度、轨道板厚度、谐振块质量、谐振块下垫层刚度等参数对车辆和被动式橡胶垫减振轨道动力性能的影响。行车速度160 km/h,轨道不平顺采用美国六级谱,动力仿真结果如表4所示。

表4 不同轨道参数下的车辆-轨道耦合系统动力响应

3.1 板下橡胶减振垫刚度影响分析

以板下橡胶减振垫刚度为0.016 N/mm3的仿真结果为基准,轮轨系统各项动力学指标随减振垫刚度的变化率如图9所示。

图9 板下减振垫刚度对轮轨动力性能的影响

由图9可见,当减振垫刚度从0.016 N/mm3增加到0.046 N/mm3时,对轮轨垂向力及车辆动力学性能的影响并不明显。影响较大的是钢轨垂向位移、轨道板垂向位移以及基础振动加速度。随着减振垫刚度的增加,轨道板和钢轨位移的最大降幅分别为57.30%和30.66%,轨道板加速度最大衰减幅度为10.86%,而基础垂向加速度的最大增幅为20.59%,轨道板加速度有所增大,基础加速度减小。

因此,确定轨道板下橡胶减振垫合理刚度时应综合考虑减振要求及轮轨动力性能的影响。

3.2 轨道板厚度影响分析

增加轨道板厚度,轨道板参振质量随之增大,有利于提高减振效果。以轨道板厚度为0.26 m的仿真结果为基准,轮轨系统各项动力学指标随轨道板厚度的变化率如图10所示。

图10 轨道板厚度对轮轨动力性能的影响

由图10可见,当轨道板厚度从0.26 m增加到0.50 m时,轮轨垂向力、车体加速度、钢轨加速度变化不明显。轨道板厚度对轨道板及基础的振动加速度的影响最明显,最大降幅分别为45.03%和54.92%。因此,增加轨道板厚度可有效抑制轨道板振动,衰减传递至基础的振动能量。

3.3 轨道板长度影响分析

以轨道板长度为5.96 m的仿真结果为基准,系统各项动力学指标随轨道板厚度增加的变化率曲线如图11所示。

图11 轨道板长度对轮轨动力性能的影响

由图11可见,当轨道板长度从5.96 m增加到25.0 m时,轨道板长度对轮轨垂向力、车体加速度、钢轨加速度影响不明显,其影响主要体现在钢轨和轨道板的垂向位移、轨道板和基础的振动加速度。轨道板及基础的振动加速度最大降幅分别为39.13%和25.24%,钢轨和轨道板的垂向位移最大降幅分别为13.33%和15.33%。可见增大轨道板长度可以降低轨下基础的动力响应。

3.4 谐振块质量影响分析

以谐振块质量从160 kg的仿真结果为基准,轮轨系统各项动力学指标随谐振块质量的变化率如图12所示。

图12 谐振块质量对轮轨动力性能的影响

由图12可见,当谐振块质量从160 kg增加至480 kg和800 kg时,轨道板振动加速度分别减小了6.52%和15.21%,而基础振动加速度则分别减小了11.65%和20.39%。谐振块质量对轮轨垂向力、钢轨加速度以及车辆动力学响应影响较小,变化幅度均在5%以内。谐振块可以吸收轮轨系统的部分振动能量,谐振块质量越大,其吸振性能越好,但也影响到经济成本及空间占用问题。

3.5 谐振块下垫层刚度影响分析

谐振块下垫层刚度是影响谐振块吸振性能的重要参数。以谐振块下垫层刚度为0.02 N/mm3的仿真结果为基准,轮轨系统各项动力学指标随谐振块下垫层刚度的变化率如图13所示。

图13 谐振块下垫层刚度对轮轨动力性能的影响

由图13可见,当谐振块下垫层刚度从0.02 N/mm3增大至0.04 N/mm3和0.06 N/mm3时,轨道板振动加速度增幅分别为4.35%和8.70%,基础振动加速度增幅则分别为4.80%和9.71%。谐振块下垫层刚度对车辆动力性能影响较小,车体振动加速度的变化幅度均在5%以内;轮轨垂向力、钢轨加速度、钢轨垂向位移以及轨道板位移对谐振块下垫层刚度的变化均不敏感。

4 结论

通过建立地铁车辆-被动式橡胶垫减振轨道耦合动力学模型,对比了被动式橡胶垫减振轨道和框架型板式轨道的动力响应,分析了轨道结构主要参数对被动式橡胶垫减振轨道动力性能的影响,得到如下结论。

(1)相比框架型板式轨道,设置谐振块的被动式橡胶垫减振轨道可以更好地衰减轨道板加速度、减小振动能量的向下传递。

(2)在可能取值范围内,被动式橡胶垫减振轨道结构参数改变对车辆动力性能影响较小。

(3)降低被动式橡胶垫减振轨道的板下橡胶减振垫刚度、增大轨道板长度和厚度,增大谐振块的质量、减小谐振块下垫层的刚度均有利于提高轨道结构的减振性能。

(4)在被动式橡胶垫减振轨道原有尺寸不变的情况下,采用降低轨道板下橡胶垫刚度及增大谐振块质量的组合方案以获得更好的减振效果。