界面橡胶对钢抱箍承载力的影响

黄修平,范世磊,曾 健,陈小龙,顾程磊

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040;2. 中交武汉港湾工程设计研究院有限公司, 湖北 武汉 430040;3. 安徽省交通规划设计研究总院股份有限公司, 安徽 合肥 230088)

钢抱箍(图1)作为一种施工临时设施,广泛应用于承台、主梁和盖梁等构件施工中[1~5]。它通过高强螺栓的预紧力将两片对称的钢抱箍与墩柱、基桩或临时支撑紧贴,使钢抱箍与被箍构件之间的界面产生环向压应力,进而提供强大的摩擦力用以支撑施工平台,传递施工期间上部结构下传的荷载,避免搭设大量支架,克服满堂支架和穿插钢棒法的不足。

图1 钢抱箍实际应用

钢抱箍成功实施的关键是确保抱箍与所箍构件之间的界面具备足够的摩擦力,足以承担上部支架传递的荷载且留有一定的富余[6~8]。为减少钢抱箍数量且能安全抵御高桩承台钢套箱及大体积承台混凝土的重量,降低在潮汐环境中钢套箱支撑困难问题,针对温州瓯江口跨海南大桥承台施工,范远林等[9]详细分析了钢抱箍与钢护筒界面摩擦力及其受海水锈蚀影响的时变规律,在该工程中将钢-钢接触摩擦系数由通常的取值0.15提高至0.49,最后将原估算的12套双抱箍优化至6个。混凝土墩柱与钢抱箍界面之间的橡胶可能改变钢抱箍的破坏模态,刘晨旭[10]对带牛腿的抱箍进行承载力试验,佐证了上述现象。试验中发现在钢抱箍自身破坏前,橡胶垫因显著的滑移而提前退出工作状态。依托实际工程开展钢抱箍分析,文献[11~15]从抱箍开裂原因、温变对抱箍承载力的影响、抱箍应用场景等多方面进行了深入探索,为相应工程的钢抱箍应用提供了指导。

为此,通过开展2组6件(每组3件)设置橡胶垫与否的钢抱箍对比试验,基于二者的破坏模态和承载力比较,详细研究界面橡胶垫对钢抱箍承载力的影响,为钢抱箍的应用提供参考。

1 试验研究

1.1 试验方案

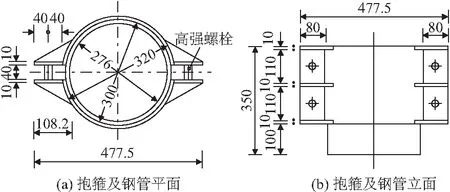

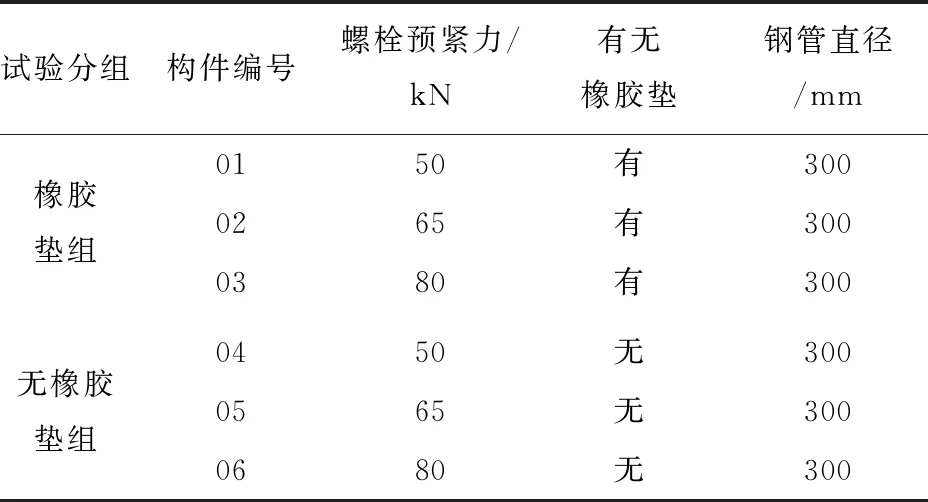

6套钢抱箍试件内径均为300 mm,按照是否设置橡胶垫将抱箍分成2组:无橡胶垫组和橡胶垫组。钢抱箍和钢管材质为Q235,抱箍壁厚10 mm,所箍钢管壁厚12 mm。钢抱箍和所箍钢管详细尺寸如图2。橡胶垫组在抱箍与钢管界面之间满布一厚度为5 mm的丁腈橡胶,无橡胶垫组钢抱箍内表面与钢管外表面直接接触。最后,两组每个试件均通过4个8.8级M20高强螺栓施加预紧力,各试件详细信息见表1。

图2 钢抱箍及所箍钢管/mm

表1 试验构件信息

1.2 材料性能及预紧力

钢抱箍和钢管材质均为Q235,实测钢材材料力学性能如表2。螺栓采用8.8级M20高强螺栓,根据JGJ 82-2011《钢结构高强度螺栓连接技术规程》[19]规定:单个螺栓最大预紧力不超过110.0 kN,所施加的螺栓扭矩与预紧力关系为:

表2 钢材力学性能实测参数

M0=kP0d

(1)

式中:M0为螺栓施加的扭矩(N·m);k为扭矩系数(取k=0.13);P0为高强螺栓预紧力(kN);d为螺栓公称直径(mm)。

1.3 加载及测试

将抱箍两翼支撑于支座上,通过电液伺服控制加载装置将荷载施加于被箍钢管顶部(图3),模拟钢抱箍实际受力状态。采用位移控制进行加载,首先按最大理论荷载的30%,分三级对钢抱箍进行预加载,预加载完成后采用位移加载,按0.15 mm/min的速率对钢抱箍施加载荷,直至抱箍出现破坏,继而卸载。

图3 试验加载

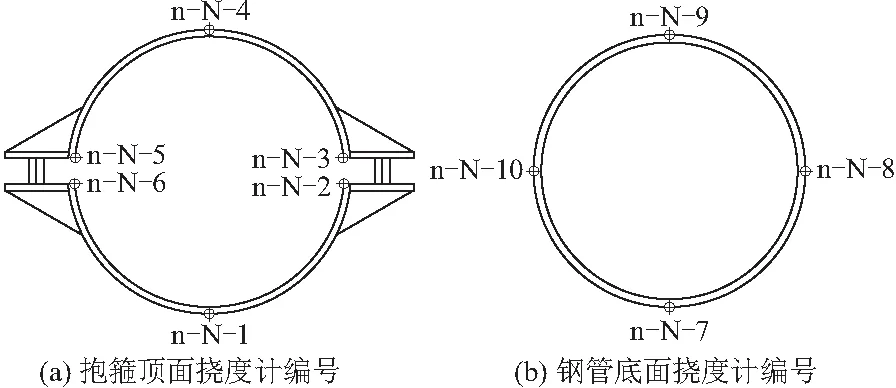

在钢管与抱箍相关位置分别布置了位移计(图4),试验过程测试了抱箍承载力和位移。本文以下内容所指位移δ皆为测点n-N-1~n-N-10的平均值,钢抱箍力F指抱箍所受压力,即等效为反力架提供的力。

图4 位移测点布置

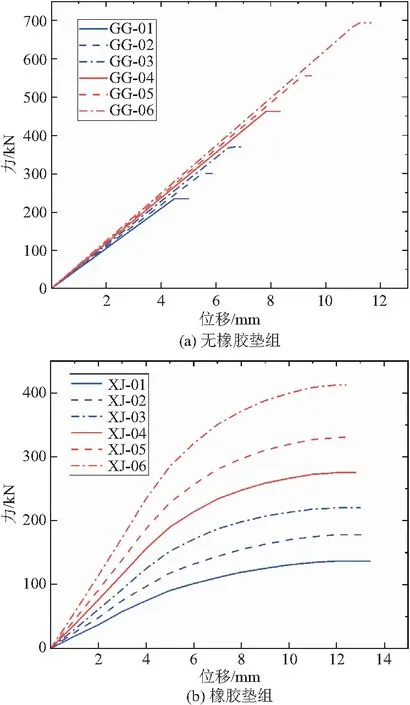

2 试验现象

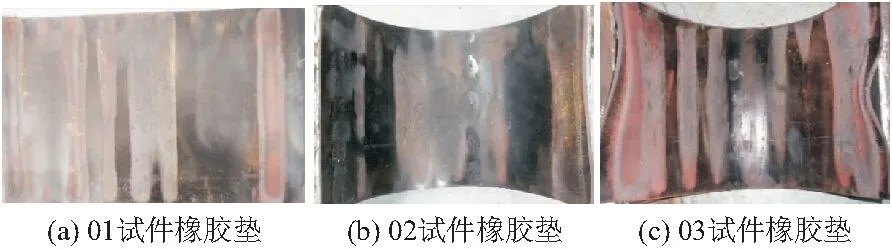

无论有无橡胶垫,6个试件最终破坏均源自于界面滑移。其中,设置橡胶垫组的3个试件,抱箍破坏时,橡胶面出现明显的剪切滑移磨损现象(图5),随着螺栓预紧力增大,橡胶面磨损程度加深,磨损范围显著增大。

图5 橡胶垫组界面磨损

无橡胶垫组抱箍与钢管破坏时,3个试件界面特征非常相似,其界面损伤现象虽不如橡胶垫组显著,但也出现细微挫伤(图6,图中白色为钢管打磨痕迹,小框内为滑移挫伤)。

严格生猪定点屠宰可管理。根据国家法律法规,切实做好生猪定点屠宰管理工作,严厉打击私宰、违法使用瘦肉精、生猪注水等行为。增加巡检和抽检频率,杜绝病死动物上市销售,构建严格的病死动物无害化处理机制。同时,还应该严格落实屠宰部门的主体责任,动物在屠宰前应该进行严格的产地检疫、屠宰检疫,执行进场后登记、肉品检验、瘦肉精自检等制度[2];另外,积极推行标准化畜牧养殖模式,加快构建标准化畜禽养殖场,强化养殖技术示范推广,推行全程标准化管理和畜产品认证。

图6 无橡胶垫组界面磨损

橡胶垫组的3个试件,在接近极限荷载时,过程缓慢平静,无任何明显声响。而无橡胶垫组的3个试件,当即将达到极限荷载时,首先发出“砰”的一声,随即出现小幅度卸载,紧接着继续加载,之后再次出现“砰”声,再次小幅卸载,如此多次反复后,抱箍最终进入失效状态。

3 结果讨论

为进一步弄清橡胶介质对抱箍与钢管界面的影响,基于经试验验证的数值模型对更多设置橡胶垫与否的钢抱箍开展分析。抱箍和被箍钢管材质均为Q235,其材料本构采用理想的弹塑性模型,弹性模量为2.01×105MPa ,屈服强度为235 MPa ,泊松比为0.3;橡胶为丁腈橡胶,采用Mooney-Rivlin二参数模型,参数分别取为C10=0.352,C01=0.027。在圆形抱箍和翼板、加劲肋之间设置tie约束,并通过“罚”函数建立界面接触对,最后合理划分单元及网格,有限元模型如图7所示。

图7 钢抱箍有限元模型

基于上述模型首先对试验试件进行承载力对比分析,如表3所示,计算得到的两组钢抱箍承载力与试验实测值非常吻合,误差均在5%以内,说明该数值模型可以很好地描述抱箍行为。

表3 计算最大承载力与实测最大承载力对比

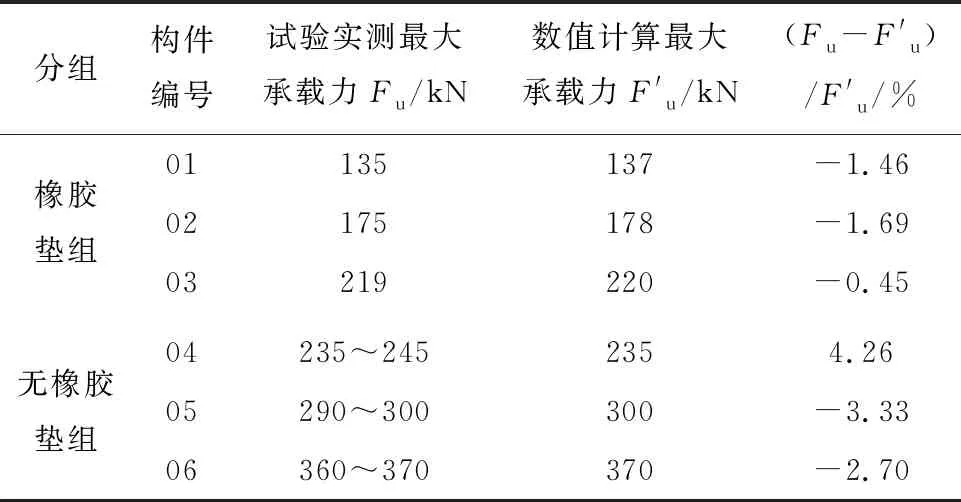

对设置橡胶垫与否的钢抱箍,在不同螺栓预紧力下进行更多样本的力-位移分析,计算所得F-δ曲线如图8所示,其中GG-01~GG-06分别代表无橡胶垫组螺栓预紧力从50 kN逐渐增到150 kN(单个螺栓的预紧力,抱箍单侧共计两个螺栓);XJ-01~XJ-06分别代表橡胶垫组螺栓预紧力从50 kN逐渐增到150 kN。

图8 不同螺栓预紧力下的F-δ曲线

由图8可见,抱箍与被箍试件之间是否设置橡胶垫显著改变了抱箍受力性能和破坏模式:对于不设橡胶垫组的钢抱箍试件,从加载开始,抱箍位移随载荷基本呈线性递增至破坏,且破坏发生较为突然,抱箍极限承载力与螺栓预紧力呈正向递增关系; 然而,一旦设置橡胶垫后,钢抱箍受力后期呈现典型的非线性特征,承载力随位移缓慢递增,接近破坏时,荷载不再提高而位移无法收敛,破坏不会再瞬间发生,该组试件的承载力随螺栓预紧力也呈正向递增关系。

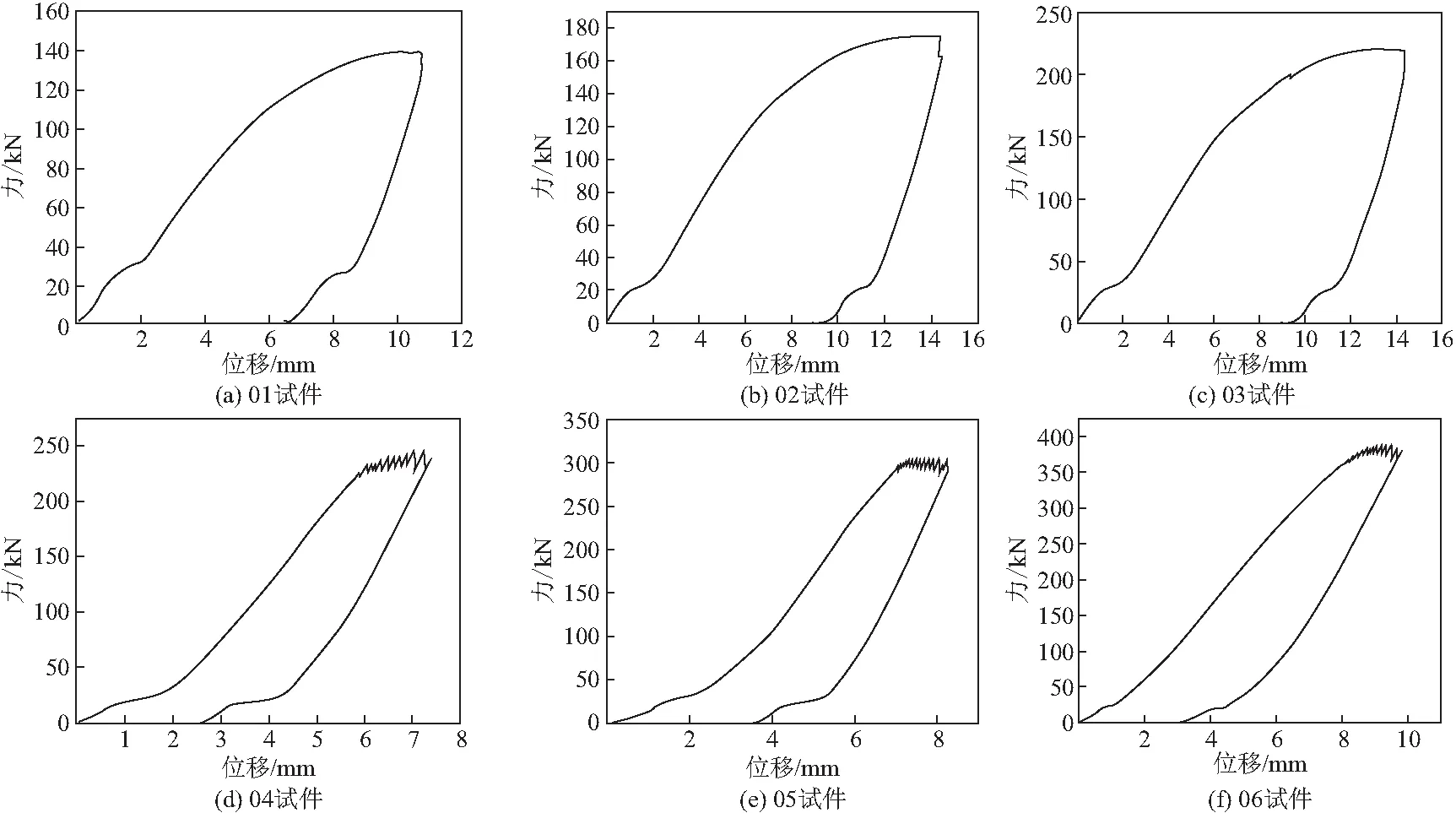

试验所测得两组6个试件的荷载-位移曲线如图9,图中01~03试件钢抱箍与钢管界面之间设置了橡胶垫,04~06试件为无橡胶垫组。根据表1所示的螺栓预紧力可知,作为直接对比,两组试件中预紧力相同的对应试件为:01试件(橡胶垫)/04试件(钢-钢直接接触)、02试件(橡胶垫)/05试件(钢-钢直接接触)及03试件(橡胶垫)/06试件(钢-钢直接接触)。分析图8可得出:

图9 抱箍F-δ曲线

无论是橡胶垫组还是无橡胶垫组,试验和数值计算得到的抱箍承载力均随螺栓预紧力提高而上升:当螺栓预紧力由50→65→80→100→120→150 kN时,XJ-01~XJ-06试件的极限承载力由135→175→219→275→330→412 kN,预紧力提高了200%,橡胶垫组的极限承载力提高了205.2%;GG-01~GG-06试件的极限承载力由245→300→370→462→555→694 kN,预紧力提高了200%,无橡胶垫组的极限承载力提高了283.3%。对比两组试件,无橡胶垫组钢抱箍的极限承载力显著大于橡胶垫组,在预紧力等条件均相同的前提下,GG-01试件的承载力是XJ-01试件的181.48%,GG-02试件的承载力是XJ-02试件的171.43%,GG-03试件的承载力是XJ-03试件的168.95%,GG-04试件的承载力是XJ-04试件的168.00%,GG-05试件的承载力是XJ-05试件的168.18%,GG-06试件的承载力是XJ-06试件的168.45%,平均提高幅度达71.1%。即同等条件下,钢抱箍与被箍钢管直接接触的承载力是二者界面之间设置橡胶垫承载力的1.7倍。

从图9可见,当压力达到20~30 kN时(约为极限承载力的10%~15%),不管界面是否设置橡胶垫的钢抱箍结构,其F-δ曲线均出现一个初始平台,此时位移逐渐增大,承载力几乎维持不变,该平台的位移增幅约为1~1.5 mm。表明钢抱箍承载力来自于被箍构件界面之间的摩擦,这种摩擦力开始阶段主要为静摩擦,此时钢抱箍与被箍构件界面相对位移较小,但压力超过一定幅值后,二者界面出现相对微小滑移,此阶段承载力维持不变。该特征在实际工程中表现为,在抱箍加载的初期阶段,往往存在一个略微明显的滑移下降转折点。而数值计算结果并未体现该特征,其与钢抱箍和被箍试件的界面接触状态及参数关系较大,但鉴于实际界面不可能完全理想全面接触。因此,建议钢抱箍的实际应用中,应进行预加载且预加最小荷载不宜小于极限载荷的15%,以减轻直至消除该现象,避免抱箍突然滑落现象。此后,钢抱箍与被箍构件界面获得新的动态平衡,抱箍承载力大幅度提高。相比橡胶垫钢抱箍,钢-钢直接接触的抱箍,其界面同等位移下可获得更高的承载力。故如果在抱箍构件制作精良,抱箍外界环境良好等工程条件下,可以适当提高安全系数以选择界面钢材直接接触。

图10 钢抱箍与被箍试件相对滑移

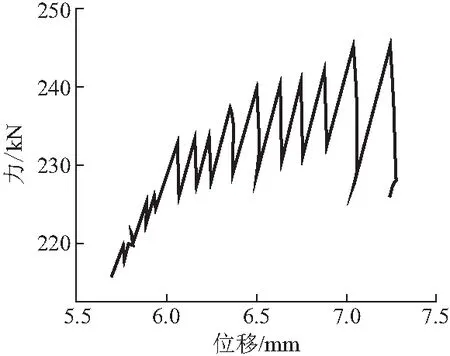

(3)无论是抱箍与被箍试件之间设置橡胶垫与否,试验表明从加载至极限荷载的70%左右,抱箍承载力与位移之间大体呈线性关系(数值计算无橡胶垫组全程基本均呈现线性关系,说明对无垫的钢抱箍界面本构后期需要考虑非线性特征;橡胶垫组与试验结果吻合更好)。但无橡胶垫的钢抱箍其F-δ曲线的斜率明显大于橡胶垫组,说明同等压力下,界面设置橡胶垫后,钢抱箍与被箍试件之间产生更大的相对位移。主要是因为橡胶内外面均存在相对滑移,在此过程橡胶垫将随钢抱箍发生移位(图10,橡胶垫随着滑移而外露)。此外,当施加载荷超过极限荷载的70%后,橡胶垫组的钢抱箍承载力提高速率迅速降低,增幅放缓,试验中钢抱箍位移增长显著,F-δ曲线表现较为平缓且圆滑。然而,无橡胶垫组,在接近极限荷载前仍然表现为荷载随位移不断提高,临近极限荷载时,F-δ曲线呈现明显锯齿状(图9d~9f)。

(4)如上所述,无橡胶垫组的钢抱箍在接近极限承载力时,F-δ曲线出现明显的锯齿状,试验中发出连续的“砰”声。如图11所示,该组抱箍,在极限承载力附近,钢抱箍与被箍试件界面之间存在不断的滑移、锁定交替状态,每次滑移使承载力下降约5~20 kN(约占极限承载力的2.5%~10%),界面震荡的初期,承载力降幅较小,但随着震荡次数增加,承载力降幅越来越明显,直至抱箍丧失承载力。而橡胶垫组在接近破坏阶段,并无钢抱箍与被箍试件之间的“震荡”现象,不会出现持续跳跃的动态平衡过程,而是承载力不再增加,但界面滑移持续增加,直至钢抱箍失效。

图11 无橡胶垫抱箍的滑移、锁定交替“震荡”F-δ曲线

(5)从两组试件最终破坏模态的残余位移可见,橡胶垫组钢抱箍与被箍试件的残余位移分别为6.8,9.2,9.4 mm,平均为8.47 mm,无橡胶垫组的残余位移分别为2.6,3.6,3.2 mm,平均为3.13 mm。说明界面设置橡胶垫后,界面剪切刚度大幅度降低,其破坏时界面残余位移是不设橡胶垫抱箍的2.7倍。可见,实际工程中在钢抱箍与被箍试件之间设置橡胶垫,用以改善界面紧贴度和避免构件局部损伤,但橡胶垫加大了界面滑移量和残余位移,应谨慎设置诸如橡胶等垫层。

4 结 论

(1)界面之间的橡胶垫降低了钢抱箍承载力,在同等螺栓预紧力下,钢抱箍与被箍钢管直接接触的承载力是二者界面之间设置橡胶垫承载力的1.7倍。

(2)钢抱箍与被箍试件的界面设置橡胶垫后,界面剪切刚度显著降低,破坏时界面滑移明显,残余位移是不设橡胶垫抱箍的2.7倍。

(3)无论设置橡胶垫与否,当抱箍所受压力达到极限承载力的10%~15%时,钢抱箍均存在一个明显的滑移过程,此后钢抱箍从静态平衡过渡到动态平衡阶段,并保持压力随位移逐渐增大的态势,但相比设置橡胶垫组,无橡胶垫试件在界面同等相对滑移值下具有更高的承载力。

(4)当压力超过极限承载力的70%后,界面设置橡胶垫的钢抱箍承载力随位移的增长速率显著放缓,而不设橡胶垫的钢抱箍承载力仍基本保持原有速率而增长。接近极限承载力时,不设橡胶垫的钢抱箍持续不断地发出“砰”声,此时钢抱箍与被箍试件界面之间存在不断的滑移、锁定的交替状态,每次滑移使承载力下降约为极限承载力的2.5%~10%,震荡发生的初期,承载力下降较小,随着震荡次数增加,承载力降幅越趋显著,直至抱箍丧失承载力。而设置橡胶垫后,钢抱箍接近破坏时,不发出“砰”声,也未出现上述“震荡”现象,只是承载力不再随位移增大而增长。