压气机模化中叶顶间隙对气动性能影响的数值研究

李玲玉,宫武旗,刘立军,王仪田,王冬

(1.西安交通大学能源与动力工程学院,710049,西安;2.西安陕鼓动力股份有限公司,710611,西安)

压气机内的气流通过叶顶间隙由动叶片压力侧进入吸力侧,在吸力侧流道内形成泄漏射流及泄漏涡,会导致压气机的级性能恶化。研究表明,泄漏流是压气机发生堵塞和流动损失的重要原因之一,造成的流动损失约占总气动损失的20%~40%[1-3]。

有关叶顶间隙对压气机性能影响的研究是压气机研究的热点和难点之一,目前有大量文献围绕改变间隙、形状进行研究[4]。楚武利等通过试验研究了叶顶间隙对叶轮效率及压升的影响,并测量了叶轮内部流场[5]。陆华伟等测试了叶顶间隙尺寸变化对叶栅气动特性的影响规律,发现在马赫数和冲角固定时,存在最佳间隙尺寸,使流动损失最小[6]。贺晓希等发现级性能下降程度与间隙增加量基本呈线性变化关系[7]。马文生等发现轴流压气机效率随着顶部间隙的增加呈现下降趋势[8]。段静瑶等研究压气机失速与间隙泄漏流之间的关系,分析了涡系结构,并阐述了失速机理[9]。Maesschalck等发现微小叶顶间隙的涡轮叶顶产生逆流现象,对深入理解泄漏流动原理有参考意义[10]。Inoue等采用试验和数值计算相结合方法,发现较小叶顶间隙无法形成泄漏涡,随着叶顶间隙增大,泄漏涡的周向运动势能增加,泄漏强度增大[11]。

压气机研发过程中,为节约成本、缩短研发周期,通常采用相似模化技术开展研究[12-14]。由于压气机全尺寸机叶顶间隙通常已经很小,在缩尺模化时无法按比例缩小,这样就不满足几何相似,导致由模型机到全尺寸机的性能换算产生偏差。

目前,关于叶顶间隙不满足相似条件所造成的影响尚不清楚,因此开展这方面的研究工作十分必要。随着计算流体动力学技术的迅速发展,全黏性三维流场计算已在压气机开发中被广泛应用[15-16]。本文采用计算流体动力学方法,研究压气机缩尺模化中不同叶顶间隙下的性能及流场结构变化,重点关注叶顶间隙附近流场的差异性及其形成原因。本研究为理解轴流压气机模化中叶顶间隙造成的性能偏差提供依据,并揭示了模化时泄漏涡的影响规律。

1 物理模型

本文研究某燃机压气机前1.5级原型机及其缩小2.0、2.5和3.0倍的相似模型机。原型压气机的额定转速为7 500 r/min,额定流量为126 kg/s,额定总压比为1.36。压气机流道模型见图1。

图1 压气机流道模型简图Fig.1 Schematic diagram of compressor flow path

相似模化是压气机气动设计的常用方法之一。相似理论指出要满足流动相似性条件需保证几何相似、运动相似和动力相似。实际运用时,若实物压气机与模型压气机所用工质相同,满足几何相似,进气条件相似,及马赫数相等,即符合相似性条件。此时,原型机与模型机之间有下面参数关系。

流量系数

φ=φM

(1)

转速

(2)

能量头系数

ψ=ψM

(3)

压比

εM=ε

(4)

多变效率

ηM=η

(5)

功率

(6)

式中:mL为缩尺比例;T1为进口总温;p1为进口总压;下标M表示模型机。经过相似模化后,各压气机模型参数及进口条件参数见表1。

表1 原型机和模型机参数

2 数值方法

使用ANSYS CFX软件进行数值计算,该软件求解器基于有限体积法对三维雷诺时均N-S方程进行双精度求解。选用标准k-ε湍流模型,和Scalable壁面函数法。

压气机工质选用理想气体,进口采用轴向进气,给定总温和总压,出口设置为流量出口。设定叶轮转速为额定转速,静叶和导叶静止不动。轮毂、叶片、机壳等形成的流道内壁设置为绝热无滑移边界条件。为了提高计算效率,采用单流道模型进行模拟,导叶、动叶和静叶等周向边界采用周期性边界条件。

网格生成采用ANSYS TURBOGRID模块。用分块结构化网格对叶栅通道进行离散,整体采用H/J/C/L型结构化网格,叶片近壁面附近采用O型网格环绕控制,叶顶间隙附近网格加密处理。检查网格质量发现网格的最小正交角、最大纵横比和膨胀比均满足CFX求解器的要求。图2展示了叶栅通道网格。

图2 叶栅通道网格Fig.2 Cascade channel grid

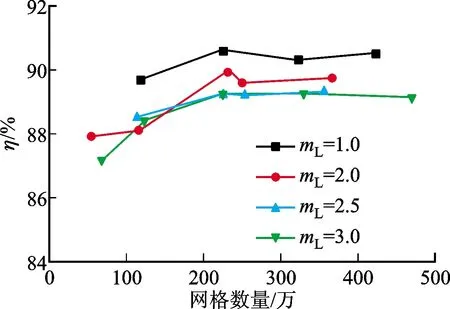

为保证模拟结果的准确性,减小网格因素对数值模拟结果的影响,对每一个压气机模型都进行了网格无关性验证。当网格数量增加到一定程度时,性能计算结果基本不再变化,此时为合适的网格数量。本文通过观察压气机多变效率随网格数量变化来进行无关性验证,以0.4 mm叶顶间隙为例,如图3所示,当原型机的网格数量超过223万时,计算结果与网格数量几乎无关,故原型机选取223万数量的网格进行计算。同理,模化比例为2.0、2.5和3.0倍的模型机,选取220万以上数量的网格进行计算是合适的。

图3 压气机多变效率随网格数量的变化Fig.3 Variation of the compressor polytropic efficiency with the number of grids

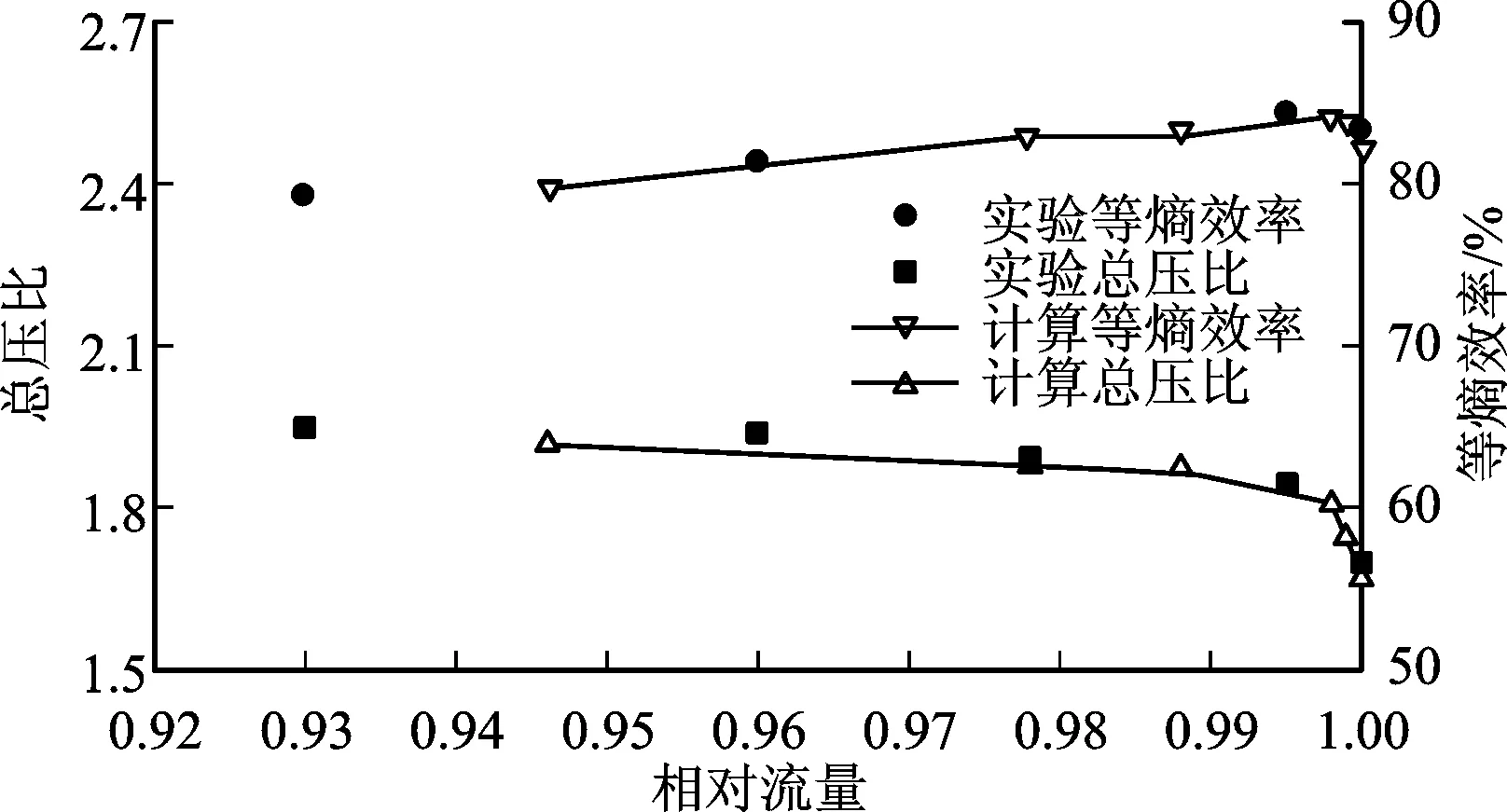

为了验证模拟计算的准确性,选取有公开实验数据的NASA Stage35压气级进行网格和数值方法验证。从图4中可以明显看出使用目前的计算方法和网格得到模拟的等熵效率和总压比结果与实验吻合,且实验测试点误差均不超过3%,表明本文使用的计算方法可行,可以用于进一步研究。

图4 总压比及等熵效率的数值计算与实验结果对比Fig4 Comparison between numerical calculation and experimental results of total pressure ratio and isentropic efficiency

3 结果分析

3.1 模化过程中叶顶间隙对压气机性能影响

流量系数φ、多变效率η和压比ε的定义分别为

(7)

η=yp/(h2-h1)=yp/Δh

(8)

ε=p2/p1

(9)

其中多变比压缩功

(10)

多变指数

(11)

式中:Δh为焓差;V1为滞止进口状态下的进口容积流量;D为第一级叶轮外径;u为叶顶速度;Z为气体压缩性系数;p为绝对压力;v为比容;T为气体温度;下标1表示导叶进口;下标2表示静叶出口。

(a)h=0.4 mm

(b)h=0.8 mm

(b)h=0.8 mm

(c)h=1.2 mm

(d)h=1.6 mm图6 不同缩尺比例下压气机压比随流量系数的变化Fig6 Variation of compressor pressure ratio with flow coefficient at different shrinkage ratios

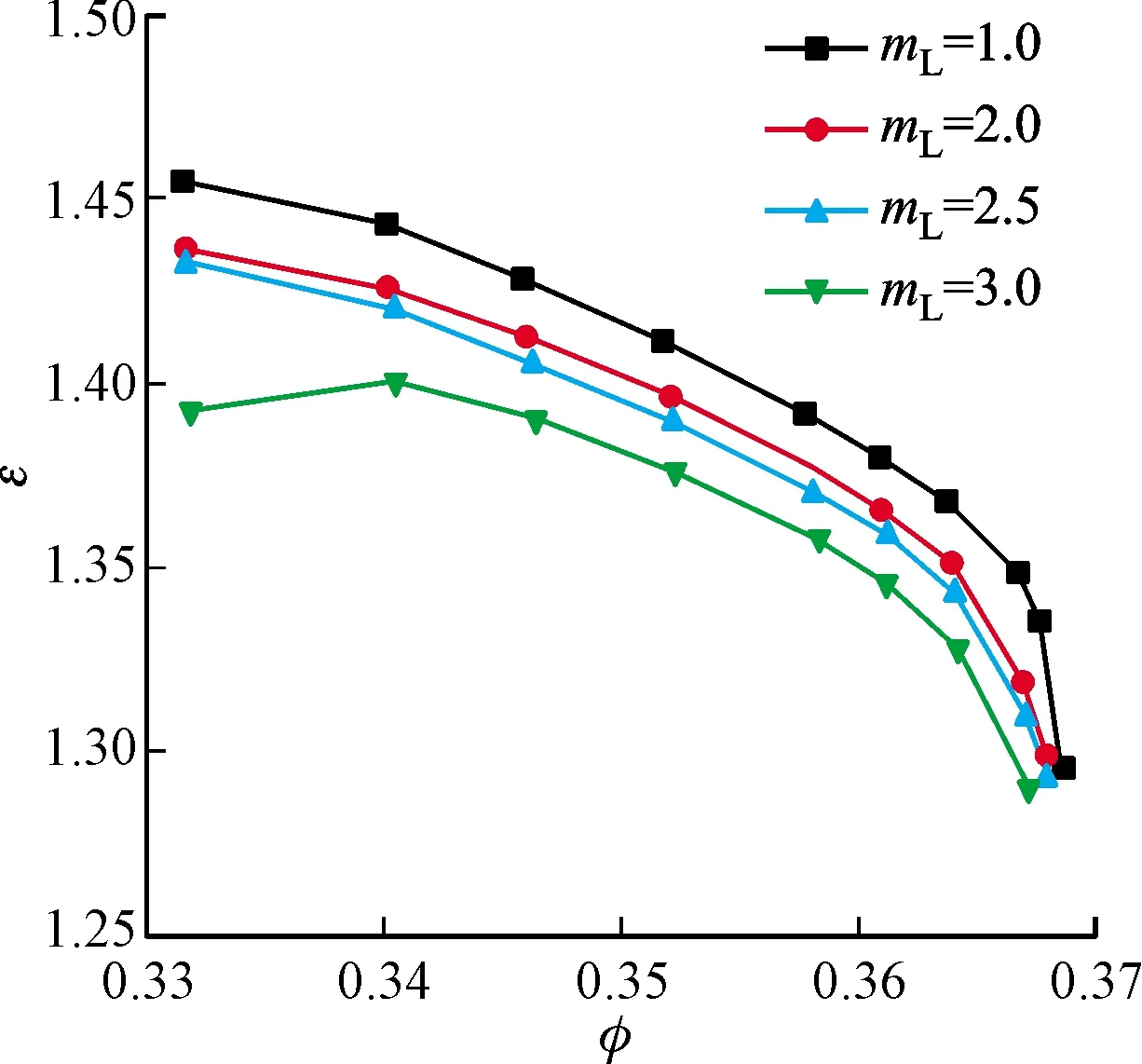

图5和图6表示不同缩尺比例下压气机多变效率和压比随流量系数变化曲线。首先,同一叶顶间隙下,多变效率和压比随缩尺比例增加而下降,缩尺比例越大,压气机的性能下降越大,模化相似性被破坏越严重。原型机在流量系数为0.357附近多变效率达到峰值。在峰值效率工况下,当叶顶间隙为0.4 mm时,缩尺比例由1.0增大到3.0,性能变化较小,多变效率下降1.4%,压比下降0.88%。当叶顶间隙为1.6 mm时,缩尺比例由1.0增大到3.0,性能变化较大,多变效率下降3.38%,压比下降3.17%。

其次,缩尺模化导致压气机稳定工况范围变化。缩尺比例增加,近堵塞工况点向小流量工况移动;叶顶间隙为1.2和1.6 mm时,缩尺比例为3.0的模型机在小流量时压比下降,表示压气机可能已经失速。

另外,叶顶间隙越大,缩尺模化时稳定工况范围的多变效率曲线下降越多,叶顶间隙为1.6 mm时,压气机多变效率下降最多。

3.2 叶顶间隙对压气机流动特性的影响

3.2.1 缩尺模化过程中叶顶泄漏流对S1流面激波的影响 压气机叶顶间隙相对泄漏流量(叶顶泄漏的流量与流道内总流量的比值)随叶片弦长的变化趋势如图7所示,明显看出,缩尺比例越大,叶顶间隙相对泄漏流量也越大。

图7 峰值效率点叶顶间隙相对泄漏量随叶片弦长变化趋势Fig.7 Trend of relative tip clearance leakage at peak efficiency point along with blade chord length

由图5和图6可知,叶顶间隙不同时,经过缩尺模化的压气机性能变化规律大致相同。显然叶顶间隙越大,叶顶泄漏造成的模化性能差异越明显。为了研究方便,后文选取叶顶间隙为1.6 mm的压气机为代表,研究性能变化原因。

在不同动叶高度下,叶顶间隙泄漏对性能的影响程度不同,定义总压系数ε′来比较不同缩尺比例压气机的叶轮增压能力差异,如下所示

ε′=p4/p3

(12)

式中:p3为动叶进口总压;p4为动叶出口总压。

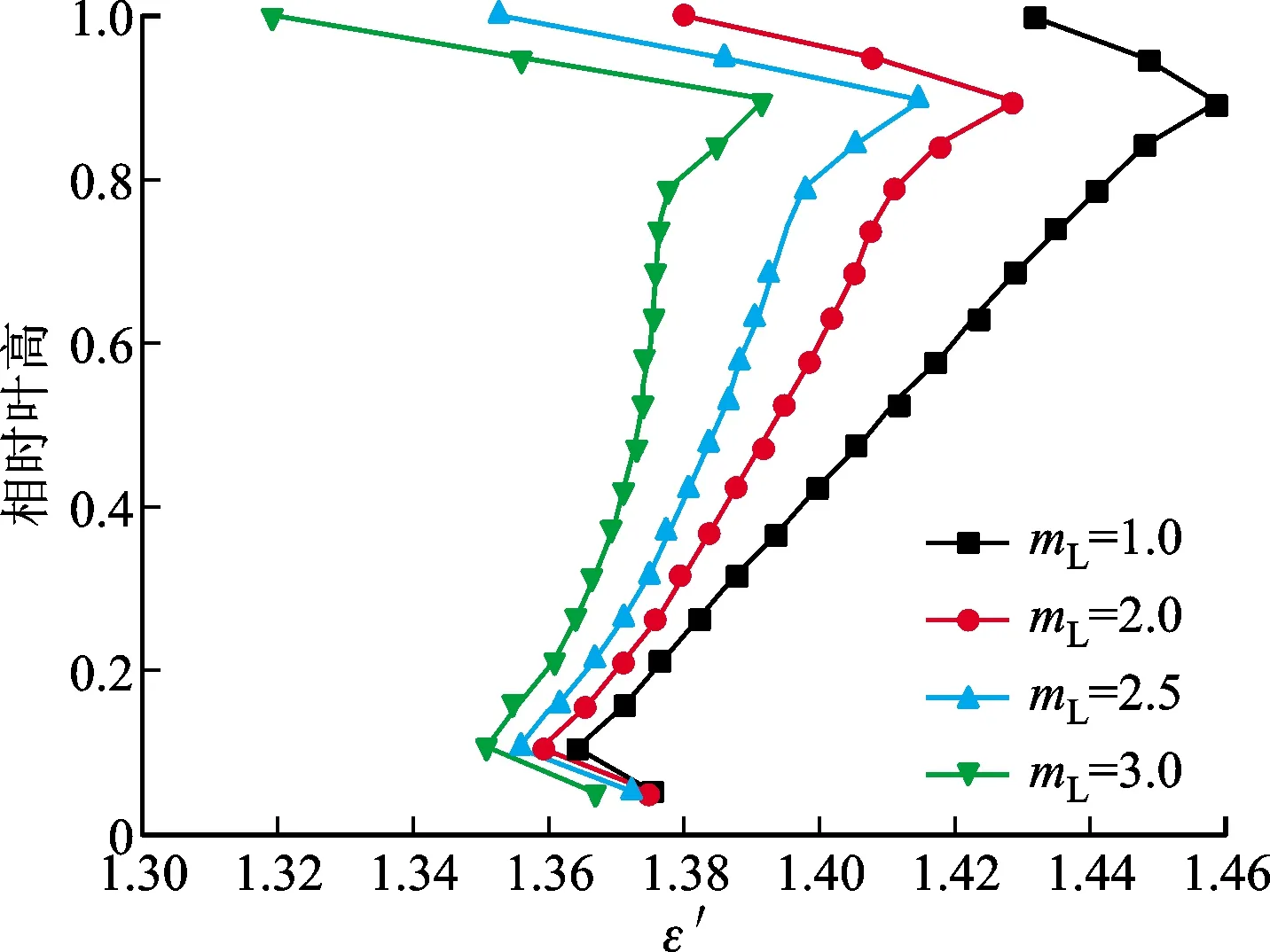

图8展示了叶轮下游的总压系数随叶片高度的变化趋势,纵坐标0代表轮毂处,1.0代表机壳处。可以看出,在原型机和各模型机叶片顶部附近,叶顶间隙和端壁效应导致叶轮总压系数随叶片高度的增加而降低。当缩尺比例增加时,总压系数逐渐降低,越靠近机壳处总压系数下降越多,说明叶顶间隙对流动相似性的影响主要集中在叶顶附近位置。

图8 叶轮下游总压系数随动叶高度变化Fig.8 Total pressure coefficient at the downstream of impeller varies with the height of rotor blade

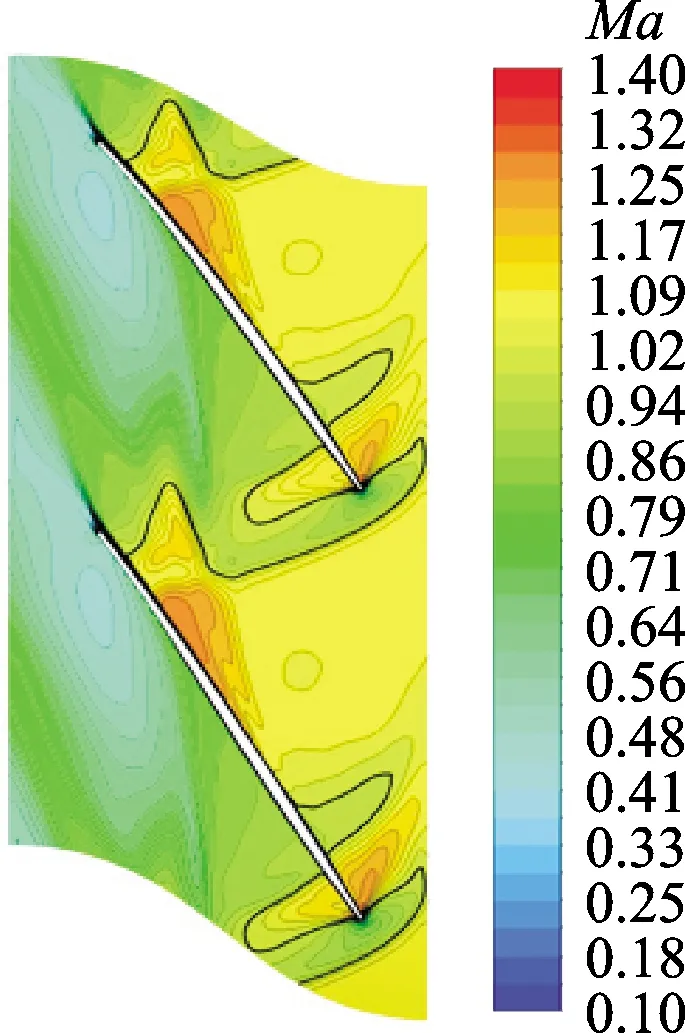

跨声速压气机叶轮流道内存在激波。为研究缩尺模化时叶顶间隙对流动相似性的影响,选取叶顶间隙为1.6 mm、原型机和缩尺模化比例3.0的模型机0.97叶高处S1流面为代表,观察相对马赫数分布特征,见图9和图10。从图9b和图10b可看出峰值效率工况点时,缩尺比例增加,一方面,叶顶泄漏流对激波的削弱作用加剧,导致激波无法由上一叶片前缘发展到下一叶片吸力面;另一方面,泄漏涡引起的低速区范围增加,流动堵塞程度增加是导致模化后性能下降的主要原因。

(b)峰值效率点

(c)近堵塞点

当压气机流量增加到近堵塞工况点时,由于动叶出口背压降低,激波向后移动,更加靠近叶片前缘,如图9c和图10c所示。缩尺比例增加,泄漏流对激波的影响及泄漏涡对流体流动的影响规律与峰值效率工况点类似。不同的是,模化后的压气机由于叶顶间隙相对泄漏流量较大,流道堵塞更严重,导致其更早进入堵塞工况,这是在缩尺模化过程中,近堵塞工况点向小流量工况移动的原因。

(a)近失速点

(b)峰值效率点

(c)近堵塞点

当压气机流量减小到近失速工况点时,由于动叶出口背压升高,激波向前推移。泄漏涡引起的流动堵塞进一步加强,见图9a和图10a。缩尺比例增加到3.0时,流道几乎全部堵塞,导致压气机叶顶已进入失速状态,故出现图6d中小流量工况下缩尺比例3.0的压气机压比下降的现象。

3.2.2 缩尺模化过程中泄漏涡在S3流面的分布特征 图11展示了在0.25、0.5、0.75倍动叶弦长L位置的S3流面静熵分布,静熵值越大代表该区域的涡强度越大。从中可以看出,泄漏涡沿叶片吸力面向相邻叶片压力面方向发展,且在径向的影响范围不断增加。缩尺比例增加,泄漏涡在径向的影响范围和强度都增加。现有的3个截面中,0.5L处泄漏涡强度较大,0.75L处泄漏涡影响范围较大,原型机的影响范围达6.58%,缩尺比例为3.0的模型机的影响范围则为10.63%。

4 总 结

(1)在相同的叶顶间隙下,缩尺模化比例增加压气机多变效率和压比下降,压气机的近堵塞工况点向小流量工况移动。叶顶间隙越大,压气机缩尺模化导致的性能偏差越大,换算的原型机峰值多变效率下降范围为1.4%~3.38%,压比下降范围为0.88%~3.17%。

(2)叶顶间隙对流场相似性影响主要集中在叶片顶部流道区域,使得该区域不满足相似条件。

(3)在相同的叶顶间隙尺寸下,缩尺模化比例增加叶顶间隙相对泄漏流量增加,一方面造成叶顶泄漏流对激波的削弱加剧,激波无法由上一叶片前部发展到下一叶片吸力面。另一方面泄漏涡在径向的影响范围和强度都增加,其中0.5L处的泄漏涡强度较大,0.75L处的泄漏涡影响范围较大。泄漏涡影响增强而造成的流动堵塞,是导致缩尺模化后性能下降的主要原因。