含z向纤维增强的连续纤维增强树脂基复合材料冲击性能研究进展

叶林,贺鹏飞,李文晓

(同济大学航空航天与力学学院,上海 200092)

0 引言

近年来,纤维增强复合材料由于其卓越的力学性能,如高比强度、高比刚度、高抗疲劳性等,广泛应用于航空航天领域。但在使用过程中会遇到多种冲击事件:维修时的工具掉落可能造成目视不可见的损伤;鸟类和冰雹冲击会对天线罩、飞机风挡、机舱、螺旋桨叶片、机翼前缘等部位造成不同程度的损伤;轮胎碎片可能会撞击密封舱、油箱和机身,造成材料损伤;卫星和航天飞机上的复合材料可能会受到轨道上太空垃圾的超高速冲击,导致结构失效。

传统的金属材料由于其延展性和各向同性,其冲击损伤通常不会导致严重的安全问题,但大多数纤维增强复合材料为各向异性,极易受到冲击破坏[1]。另外,层合板层间性能仅靠树脂提供较为薄弱,分层损伤是复合材料最常见的冲击损伤形式之一。为改善复合材料抗冲击性能薄弱的问题,提高损伤容限,近年来z向纤维增强技术成为了纤维增强复合材料的重要研究课题。按照厚度方向的增强材料引入方式的不同,可以分为z-pin增强复合材料、缝合复合材料、三维纺织结构复合材料等[2]。

z-pin增强技术是在未固化的层板z向植入细杆后成型,效果上可视作利用不连续的缝线进行增强。细杆材料有碳纤维、玻璃纤维、金属等,直径在0.3~1 mm之间。相较于其他的增强方式,z-pin方法易于实现材料的局部增强,操作也比较简单,适用于预浸料成型的复合材料。通过缝合技术在材料z向上引入纤维也可以有效提高层合板抵抗分层破坏的能力,减少冲击带来的分层损伤,但缝合技术对缝线的性能要求较高,因为在缝合过程中会发生缝线弯折、磨损等。缝合也会导致层板发生纤维弯曲,产生富树脂区域等,降低面内性能。三维纺织结构复合材料以纺织预制体作为增强材料,具有较好的断裂韧性和抵抗分层的能力。由于三维纺织结构复合材料的成型多使用预制体净型制造,可以一次性成型复杂结构件,减少连接件的使用,避免材料连接导致的结构缺陷[3]。但与上述两种增强结构相比,其对生产设备要求较高,工艺也较为复杂。

本文首先讨论了不同速度下的层合板损伤模式,然后针对不同的z向增强结构对复合材料的冲击性能影响进行综述,最后总结了z向增强结构的数值模拟方法。

1 层合复合材料的冲击响应

复合材料在冲击载荷作用下可能发生多种模式的失效,包括基体开裂,纤维断裂和分层等,不同的冲击速度对应不同的破坏模式。复合材料受到的冲击载荷可分为低速(1~10 m/s)、高速(>10 m/s)和弹道冲击(>500 m/s)(表1)。低速冲击可能是维护操作期间工具掉落造成的。高速冲击来自起降过程中跑道碎屑冲击、螺旋桨结冰撞击机身、冰雹和鸟撞击等。弹道冲击多出现在军事领域中,发生于爆炸、弹体侵彻等情况下[4]。

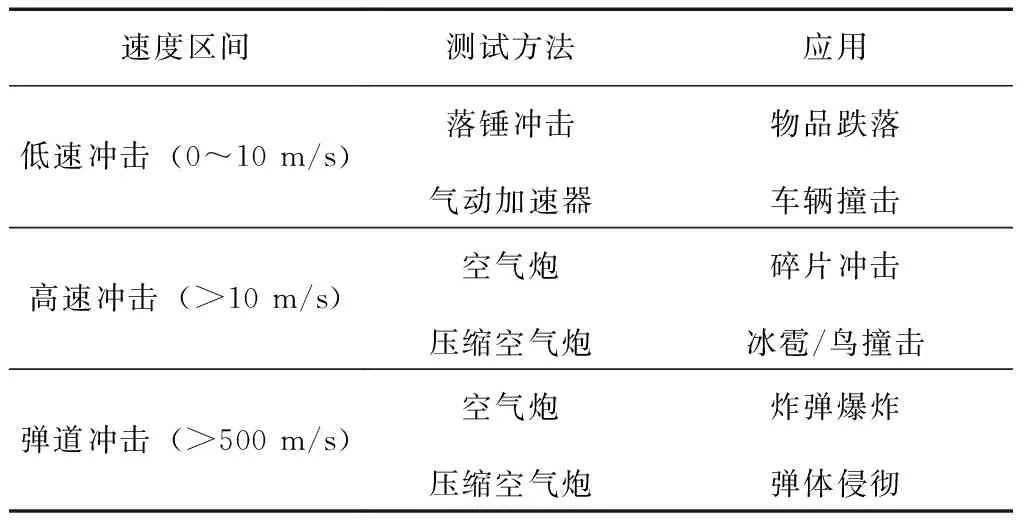

表1 冲击载荷的分类及其应用

Andrew[5]等总结了不同冲击能量下的层合板损伤机制,如图1所示。能量较低时层板主要发生树脂开裂、纤维/基体界面损伤以及分层损伤,能量较高时则以纤维断裂为主。

图1 不同冲击能量下的损伤机制[5]

低速冲击的损伤一般始于基体裂纹,此时材料发生较大的弹性变形,底部由于弯曲导致的基体裂纹。对于较厚的平板,裂纹则出现在靠近顶部的位置,顶部的裂纹由接触应力产生,称为剪切裂纹。随后基体裂纹在相邻层之间的界面上引发分层,并逐渐扩展至其他层。低速冲击造成的分层损伤以及材料内部的基体裂纹肉眼很难探测,也不易进行修复。在后续的使用过程中,裂纹的进一步扩展会导致材料强度(包括拉伸、压缩、剪切和弯曲)和刚度大幅度降低,引发提前失效,降低复合材料的使用寿命。因此,针对低速冲击载荷,主要防止材料产生分层破坏。高速冲击下,大部分的能量在紧邻冲击位置的区域内耗散,目标的动态响应非常局限,材料弹性变形较小,容易在局部发生穿透破坏,进而引起纤维断裂和纤维拔出[图1(c)]。高速冲击会导致结构的破坏性失效,进而引发安全事故。因此,面对高速冲击时,以防止材料击穿为主。

2 z向增强对复合材料冲击性能的影响

2.1 z-pin结构

z-pin可以有效提高层合板的抗冲击性,大部分的研究集中于低速冲击,仅有个别研究聚焦高速冲击,包括飞鸟、冰雹等,但对z-pin增强复合材料的弹道冲击则未见报道。

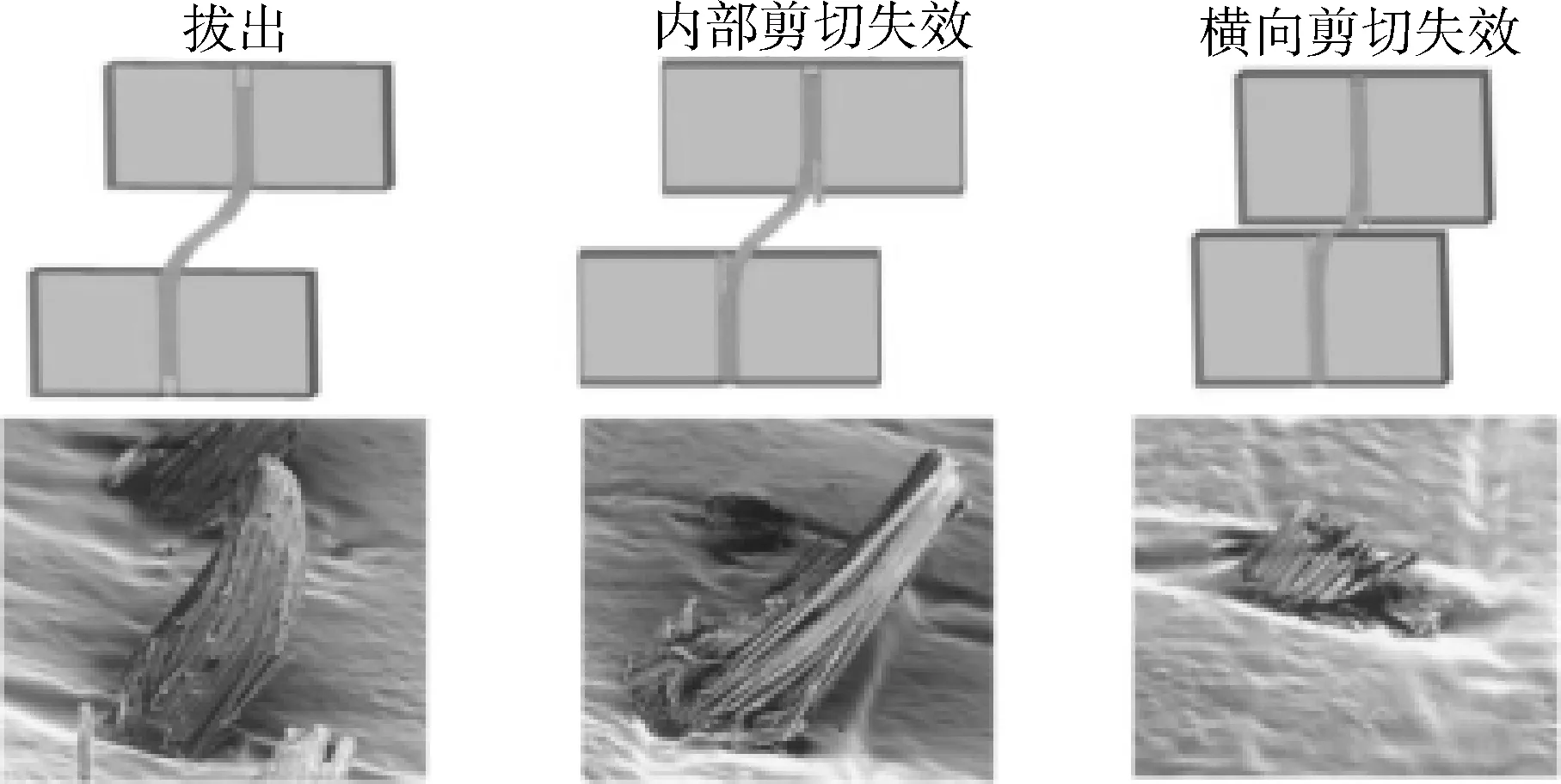

研究人员通过端部开口弯曲实验和双悬臂梁实验[6]研究z-pin增韧层板的Ⅰ型、Ⅱ型断裂韧性,并建立z-pin的增韧机理模型,发现z-pin在材料中形成一个大尺度的桥接区域(Large cale bridging zoom),裂纹扩展时可以提高对分层生长的抵抗能力。Cartié[7]发现Ⅰ型加载情况下材料失效模式较为简单,由于树脂的Ⅰ型断裂能较低,z-pin的脱粘和拔出吸收了大部分能量。Ⅱ型载荷下z-pin增韧层板的响应是树脂基体本身裂纹扩展阻力和z-pin多种失效机制的叠加(图2),包括z-pin拔出、z-pin内部剪切失效和z-pin横向剪切失效。

图2 Ⅱ型载荷下不同失效模式实例及示意图

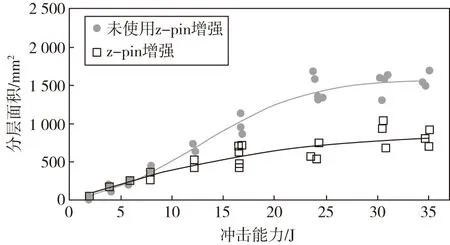

Francesconi[8]发现,较低的冲击能量下(约1.5 J/mm),z-pin的加入不能有效抑制分层的发生;但是在能量大于8 J/mm之后,z-pin增强的层合板产生的分层破坏则减少了60%~70%(图3)。这是由于沿着短的分层裂纹没有完全建立桥接区域,z-pin抑制分层裂纹萌生和非常短的分层裂纹扩展的能力较弱。一旦冲击能量高到足以创造一个完整的桥接区域,z-pin即可有效阻止裂纹扩展,减少层板的冲击损伤。

图3 不同冲击能量下z-pin增强对层压板的分层面积的影响

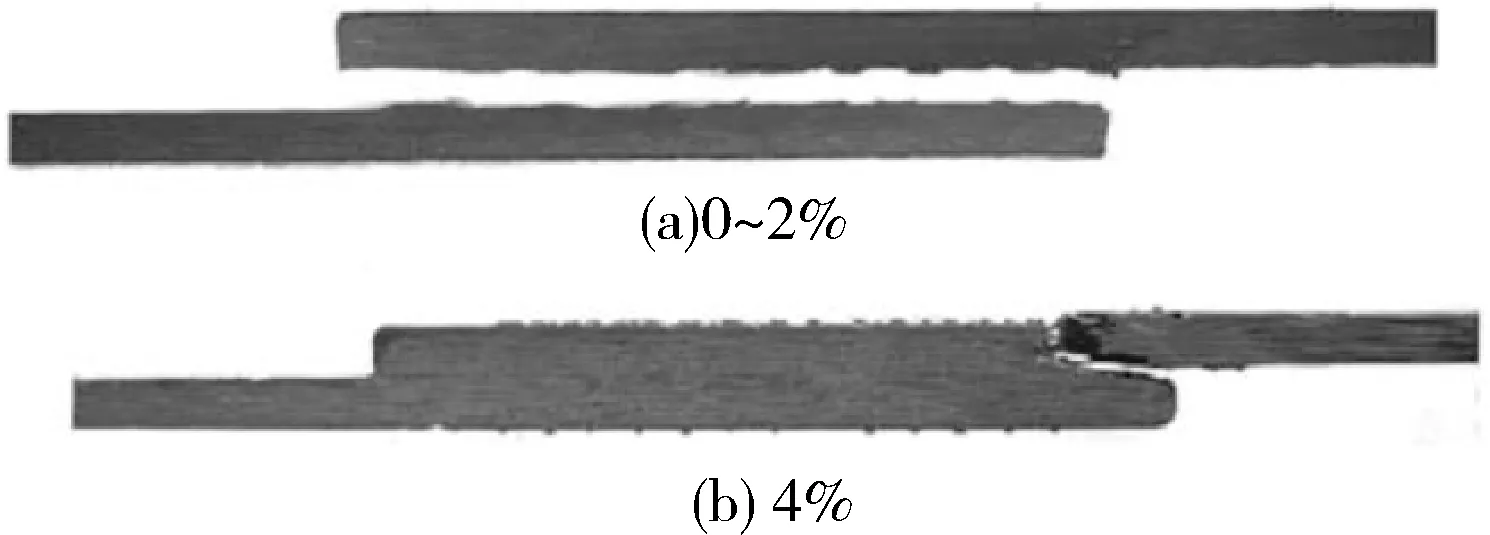

z-pin的增韧效果取决于诸多因素,例如z-pin体分含量、z-pin材料[9]、z-pin横截面形状[10]等。Koh[11]等对体分含量为0~4%的z-pin增强单搭接头进行拉伸测试,随z-pin体分含量增加,接头的极限载荷、吸收总能量均增加;在4%时,极限载荷比未增韧的材料提高23%。体分含量在2%以下时,破坏模式是沿粘接线破坏,4%体分含量的z-pin接头破坏则是由面板失效造成的(图4)。这是由于z-pin产生的剪切桥接牵引载荷大于面板的拉伸失效载荷,且z-pin抑制了结构沿粘接线开裂。

图4 不同体分含量单搭接头破坏模式

Knaupp[10]等对圆形和矩形截面z-pin进行了落锤冲击试验,发现圆形z-pin的增韧效果不如矩形z-pin,这可能是由于矩形z-pin与层合板的结合更加紧密。Zhang[12]等人研究发现层板厚度越大、冲击能量越高,z-pin对抗冲击性能的提升越为明显,分层面积越小。冲击后,压缩性能的提升与z-pin在材料内部的牵引力大小有关,而与层板的厚度无关。z-pin牵引力的大小取决于z-pin的参数(密度、直径等),与冲击造成的裂纹长度也有关。z-pin的存在导致材料在冲击载荷下分层损伤面积更小,因此可以得到更高的压缩强度。郑锡涛[6]等测量了z-pin增强复合材料层合板的Ⅰ型、Ⅱ型断裂韧性,指出增大z-pin植入的直径、密度均能增加层合板断裂韧性,增大z-pin针密度的方法更为有效。

2.2 缝合结构

Bilisik[13]等发现,缝合能减少50%左右的冲击损伤面积。这证明了在低速冲击下,缝合增强确实能将分层损伤抑制在缝线附近的较小区域。对压缩强度的研究[14]指出,缝合增强方法使层板的剩余压缩强度提升也非常明显。不同冲击能量下,缝合使压缩强度提高最多72.05%(表2)。

表2 缝合与未缝合层板低速冲击实验结果比较[14]

但也有部分研究人员发现缝合复合材料的抗冲击性与层合板并无较大差异。Mouritz[15]指出,这与冲击载荷引起的最大分层裂纹长度有关。当裂纹长度超过15mm后,缝合层板的分层损伤面积与未缝合层板的损伤面积相比显著减小。这是由于裂纹较短时缝线无法形成桥接区域,这与Francesconi[8]提到的z-pin增强机理类似。

缝合参数方面,层板厚度[16]、缝合密度[14]、缝线直径[17]等因素对缝合层板低速冲击响应均有影响。厚板经过缝合以后能够显著提高抗冲击性能,这可能是因为厚板可以在不产生凹痕的条件下承受足够多的内部损伤。但对于薄板来说,冲击造成很少的内部损伤时就产生了凹痕,导致其更容易损坏。对不同缝线直径、不同缝合密度的层合板实验结果显示,一定范围内缝线直径越大、缝线密度越高,冲击后断裂的缝线越少,损伤面积越小。

2.3 三维纺织结构

三维纺织结构主要包括机织、针织、编织等,多用于弹道防护、高速车辆防护等领域。对材料抗侵彻性能进行测试发现,纤维在高速加载下表现出与准静态条件下不同的力学性能,即纤维的应变率效应。这是建立材料力学本构的关键,许多研究利用分离式霍普金森杆对三维纺织材料的动态力学性能进行研究。例如Gu[18]等针对三维机织、三维编织和多轴向多层经编针织复合材料展开的高应变率下压缩试验发现,应力应变曲线与应变率相关,压缩刚度随应变率的增加而增大。针对冲击拉伸的实验显示[19],材料弹性模量与失效强度均随应变率增大而增大。

2.3.1 三维机织结构

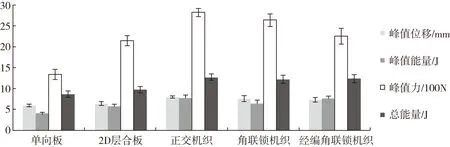

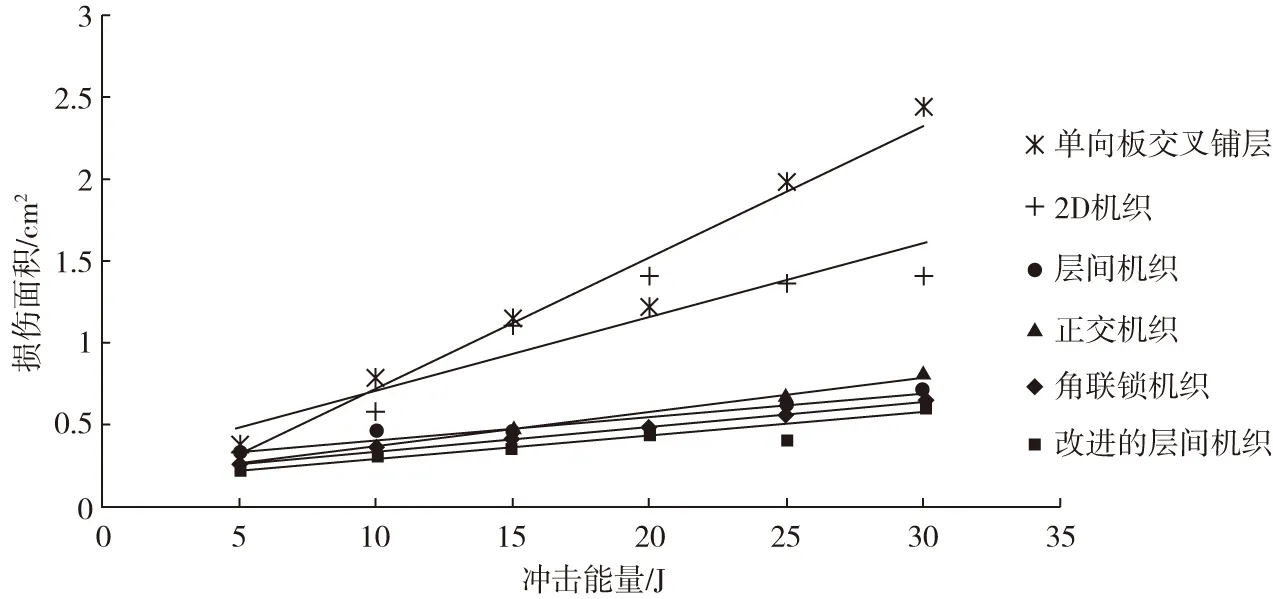

实验表明,三维机织复合材料的抗冲击性能更高(图5),三维机织复合材料的各项数据(峰值位移、峰值能量,峰值力和总吸收能)均高于单向板和二维机织复合材料[20]。在三维机织结构复合材料中,正交机织结构的抗冲击性最优,具有最高的总吸收能,其次是角联锁和经联锁结构。Potluri[21]对比了分层面积的情况(图6),发现损伤面积随冲击能量近似线性增加;与二维机织和单向交叉铺层层压板相比,三维机织复合材料显示出明显较低的损坏面积;不同结构的三维机织复合材料冲击后分层面积较为接近。

图5 不同结构的冲击数据

图6 不同结构的冲击后分层面积

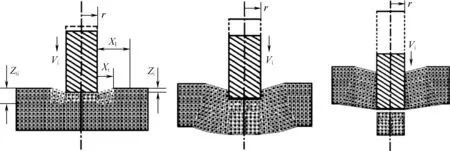

Pavani[22]等将三维正交机织复合材料弹道冲击下的破坏分为以下几个阶段(图7):弹丸接触靶板,压应力波和剪切应力波沿厚度方向传播,弹丸正下方的材料受压,并在其周围区域产生径向拉应力导致材料部分失效。剪切波到达材料背面,材料背面发生圆锥形变形,部分材料因拉伸失效。弹丸穿透靶板,在冲击过程中,首先是弹丸正下方的材料压缩变形,以及冲击部位周围的纤维拉伸变形,其次是剪切应力导致的内部基体裂纹,最后弹丸穿透过程中与材料的摩擦也会耗散部分能量。

图7 三维机织复合材料弹道冲击过程

学者对z向纤维体分含量、机织结构等进行了研究。PANKOW[23]比较了z向纤维体积分数分别为0~10%的三维机织复合材料冲击强度,发现过高和过低的z向纤维体积分数均不利于抵抗冲击。z向纤维太少导致分层损伤明显,过多则会导致纤维的面内性能下降过多。对正交机织结构和角联锁机织结构的横向冲击实验[24]发现,正交机织结构的抗冲击能力更好,因为这种结构的z向接结纱含量更高,因此Jamil[25]等建议若关注厚度方向上的抗冲击能力应使用正交机织复合材料,若应用于复杂型面则以角联锁结构为佳。

2.3.2 三维编织结构

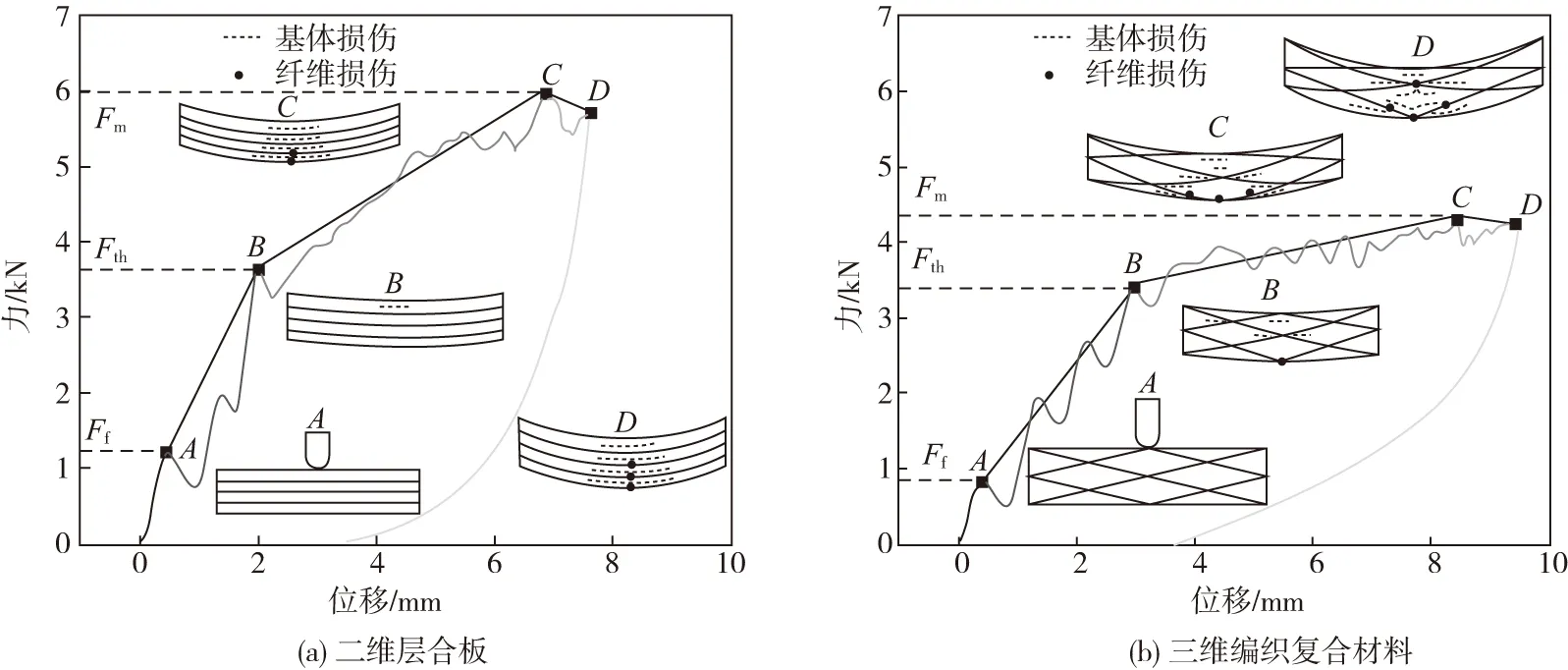

Zhang[26]等对比了二维层板和三维编织复合材料的低速冲击响应,如图8所示。冲击力-位移曲线给出了冲击破坏的四个阶段,在图8以A-D点表示,A点处的冲击力降低是基体开裂导致的,此时对应材料的疲劳性能下降;B点对应基体裂纹结合形成纤维/基体的脱粘和分层,此时层板的弯曲刚度会显著降低;冲击力在C点达到最大值,纤维发生断裂,刚度也突然降低,层板在D点达到最大位移并发生回弹。三维编织材料BC段的斜率明显更低,这是由于编织材料不发生分层破坏,纤维和基体共同承受冲击载荷,发生渐进式损伤。编织复合材料在低速冲击下,峰值位移大于层合板,峰值力则小于层合板。这可能是因为树脂富集和纤维交叉,编织复合材料内部更容易形成应力集中。

图8 冲击力-位移曲线

研究者针对编织角度[27]、编织方法[26]等参数进行研究发现,显示随着编织角的增大,材料在冲击载荷下的损伤区域面积减小,承受的峰值载荷也更大,这可能是由于大编织角的材料更为致密。但与之相对的是压缩强度下降。这是由于编织角较小的材料能在纤维束方向承受更大的压缩载荷,编织角增大会使得纤维法向的载荷增加,引起界面损伤,导致沿界面的剪切破坏。对三维四向、五向、六向和七向编织的复合材料低速冲击实验发现,三维五向编织复合材料具有最低的冲击损伤面积和凹坑深度,同时具有最高的抗冲击强度。

2.3.3 三维针织结构

Skrifvars等[28]对单轴经编针织物和纤维随机取向的非织造布制备的夹层复合材料进行了低速冲击和准静态拉伸实验,发现随针织物含量的增高,夹层结构的拉伸模量、拉伸强度和抗冲击性能均有所提高。从破坏形式来看,含有较高针织物比例的复合材料损伤面积更小,大部分能量被纤维吸收,基体较为完好。Jimil等[25]对三维针织/机织物的弹道冲击性能进行了对比实验,发现针织物受到拉伸破坏的影响更小。这是因为针织物具有环状结构,因此纤维更少发生滑移。

Li[29]等研究了冲击速度对多轴经编针织复合材料的冲击损伤的影响。发现冲击速度较低时,能量在冲击点附近传播并扩散,导致冲击部位材料分层;然后在表面形成弯曲裂纹,在背面形成十字形破坏。冲击速度较高时,材料会穿透并发生严重分层。层间纤维在冲击力的作用下发生剪切断裂,界面脱粘,背面破坏区域为四边形。他们还研究了温度对低速冲击性能的影响[30],比较了室温和低温下的冲击结果,发现低温下材料的抗冲击性能显著提高。这可能是由于低温下树脂基体变硬,纤维/基体之间的界面粘结力显著增加,阻止了应力波的传播。

3 z向增强复合材料冲击模拟研究

对z-pin增韧和缝合增韧的模拟方法较为类似,主要有三种方法。一是把z向纤维的桥联力对整个粘接面积进行平均,利用等效的均布界面单元进行模拟。但这种方法仅仅适用于z向增强材料较为密集的情况,对稀疏条件下的结果拟合结果较差。二是将z-pin或缝线视作非线性弹簧单元。这种方法的缺点是弹簧单元只能产生轴向力,Ⅰ型和Ⅱ型桥联力只能同步变化,与实际情况不符。第三种方法是使用内聚力单元进行模拟,是近年来较为有效的方法。许爱华[31]对z-pin增强单搭接头的落锤冲击损伤进行了模拟,发现在相同的冲击能量下,z-pin体积含量越大,层间损伤面积越小;随z-pin直径增大,层间损伤的面积呈上升趋势,接头的抗冲击能力减弱。

三维织物具有较为复杂的细观结构,因此采用理论分析具有较大的难度。学界普遍采用有限元方法进行研究,现有的研究方法主要分为两类。一类是建立宏观有限元模型,通过三维复合材料结构在不同应变率下的实验测试,得出材料的本构关系,再进行模拟。这种方法虽然计算简便,但不能真实地反映材料内部结构的演化过程。另一种基于细观方法,将纤维和基体按照真实状况进行建模,通过各组分的性能和细观结构描述材料的总体性能建立精细模型。相比于宏观有限元模型,此类模型更能反应材料在受到冲击载荷的破坏模式、损伤情况等。

文献[32]对机织复合材料的弹道侵彻过程进行了数值模拟,利用连续壳单元模拟层合板,使用cohesive单元模拟层间应力,使用Hashin准则判断冲击损伤过程。相较于实体单元,壳单元的建模更为简单,且大大节省了计算成本。细观模型方面,Liu[33]等、Wan[34]等针对不同应变率下三维纺织结构的力学性能进行模拟,并进行参数化分析,对于不同编织角的三维编织复合材料冲击压缩性能进行了研究。Ma[35]等建立了细观有限元模型,比较了三维角联锁机织复合材料和三维角联锁机织物的防弹性能,发现树脂在传递和耗散冲击能量时起到关键作用,冲击能量在较短时间内被转移到较大区域,进而提高复合材料整体承载能力。

4 结论

(1)纤维增强复合材料的冲击损伤与冲击速度密切相关,低速冲击造成的主要损伤形式为基体裂纹和分层损伤,易产生肉眼不可见的损伤,导致材料的性能下降。高速冲击的主要损伤形式以穿透为主,伴随着由穿透引发的纤维断裂和纤维拔出等。

(2)z-pin增韧可以有效提高材料受到冲击后的压缩性能,减少由于低速冲击造成的分层损伤,提高损伤容限。由于其增韧机理的特殊性,在较低冲击能量下对分层扩展的抑制效果并不显著。当冲击能量高到足以创造一个完整的桥接区域,z-pin即可有效阻止裂纹扩展,减少层板的冲击损伤。近年来,多使用内聚单元对z-pin的增韧效果进行模拟,与实验取得了较好的一致性。

(3)缝合的增韧机理与z-pin类似,缝线周围的富树脂区域使其在冲击载荷下产生更多的基体裂纹。缝合的增韧效果受到多方面参数的影响,包括层板厚度、缝合方式、缝合密度、缝线直径等。对缝线的模拟方法有许多,将其等效为杆单元的效果较为理想。数值模拟方面针对层板的不同损伤形式发展了多种判据,各有其优缺点。

(4)三维纺织复合材料多用于抵抗高速冲击、弹道冲击,进行材料设计时需考虑应变率效应对其材料参数和破坏形貌的影响。纺织材料的结构多种多样,影响抗冲击性能的参数也较多,因此需要发展数值仿真技术对材料进行优化设计。使用宏观模型进行模拟能够减少计算量,但建立真实结构的细观模型可以精确地反映冲击过程中材料响应。