基于HAJIF系统的汽车复合材料防撞梁设计

王立凯,郭文杰,王军,郭瑜超,聂小华

(中国飞机强度研究所,西安 710065)

0 引言

汽车工业是国家的支柱产业之一,对国家的经济建设有着重要的贡献。随着我国汽车工业的高速发展,汽车产业也面临着越来越多的问题,其中最主要的三大问题为能源问题、环保问题以及安全问题[1]。在这种形势下,汽车产业要想实现可持续发展的策略,发展节能、低排放的汽车技术是减少能源消耗和环境污染的必然要求。为实现汽车产业的良性可持续发展,轻量化车体结构设计发挥着重要作用,在汽车部件设计中,利用复合材料结构件替代金属结构件是其轻量化设计最直接有效的方法[2]。本文采用HAJIF软件对传统的采用金属结构设计而成的汽车零部件进行性能分析,提出了刚度等效原则。基于HAJIF系统的复合材料工程铺层数据库对金属材质进行复材替换,替换后的结构具备与传统设计相当的刚度性能,并且满足强度要求。

1 金属左前门防撞梁结构性能分析

本工作以汽车金属左前门防撞梁为对象开展结构设计,其目的在于保证结构刚度、强度指标条件下,以复合材料代替金属完成左前门设计。因此,本章首先介绍金属左前门防撞梁结构性能。根据左前门几何模型,构建了其有限元模型。在建模之初,为保证后续将其替换为复合材料的纤维连续性,去掉工艺孔和预搭扣孔,保留安装孔、定位孔和安装平面。这里直接给出其有限元模型,及模型的四边形、三角形壳单元建立。左前门防撞梁有限元模型共包含6 824节点、6 605单元,壳单元厚度为1.6 mm(图1)。采用表1所示的金属材料属性,结构总质量为1.96 kg。

图1 左前门有限元网格划分情况

表1 金属材料性能参数

模型两端施加固定约束,约束六个方向自由度,在结构中间位置沿整体坐标系Y向施加集中力,施加载荷和约束后的有限元模型分别如图2和图3所示。

图2 左前门防撞梁载荷工况信息

图3 左前门防撞梁有限元模型载荷及约束示意图

根据载荷工况信息,在最严苛加载工况下,结构的位移及应力分布情况如图4所示。

图4 F=500 N加载工况下左前门防撞梁位移云图

当外载荷F=500N 时,结构变形达到最大值12.7 mm。图5给出了最大变形工况下防撞梁应力分布情况,其最大应力为227 MPa。应力集中现象主要出现在加载位置附近和固定端周围,其他部位应力分布较为均匀且处于较低的应力水平。

图5 左前门防撞梁应力云图

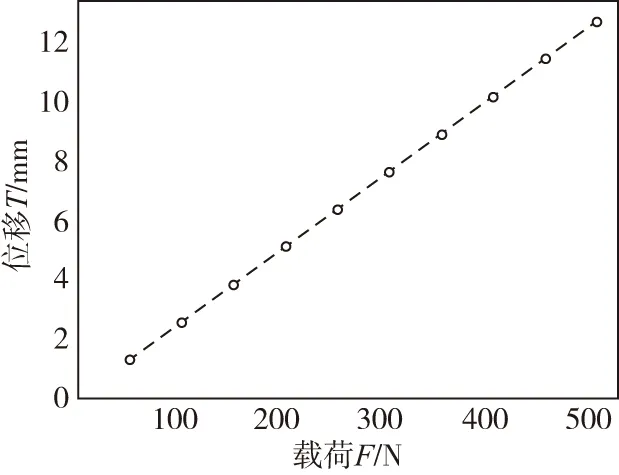

图6给出了不同工况下防撞梁最大位移与外载荷的关系,可见其基本呈线性变化。

图6 左前门防撞梁最大位移与载荷曲线

2 金属防撞梁复合材料化设计

本部分给出金属防撞梁复合材料化设计的基本思路。首先说明金属防撞梁结构复合材料化设计的基本原则,随后介绍基于经典层合板理论的复合材料本构模型及铺层设计中用到的复合材料工程数据库。

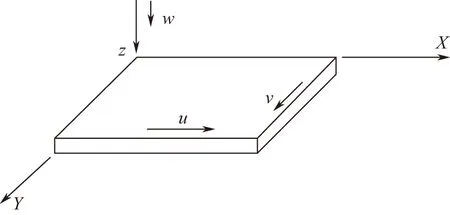

工程中经常用到刚度等效方法对结构性能进行分析,在汽车零部件设计工作中,所谓的等刚度设计即结构材料发生改变时,在相同载荷作用下,结构的变形可与原结构基本相当。因此在本工作中金属防撞梁复合材料化设计时,需要对原始结构进行性能分析,得到其变形分布情况,随后采用复合材料对同样构型的零部件进行材料属性变更,通过分析优化等手段,保证更新为复合材料的结构件具备与原始结构相近的变形即可。相比金属材料而言,复合材料本构关系较为复杂;但其理论较为成熟,限于篇幅,本文对复合材料本构关系不作详细推导。需要说明的是,本工作基于经典层合板理论,采用平面应力、直线法及等法线假设,认为层压板的厚度与其他尺寸相比小得多,层压板未受载前垂直于中面的法线,变形后仍垂直于中面并假定层压板中面的法线变形后长度不变,因而垂直于中面的应变及应力可以忽略不计[3]。

对于层压板复合材料结构,这里直接给出其应变计算格式:

(1)

由此式,得工作应变ε工作,γ工作分别为:

(2)

(3)

其中,T——层压板厚度;εax,εay,γaxy——层压板中面的应变分量;φx,φy,φxy——层压板中面的曲率分量。

采用刚度等效设计思想对金属材料结构进行复合材料化设计,一般很难直接获得可行设计。幸运的是,笔者研究团队基于多年的强度分析及其工具开发经验[4-5],开发有复合材料工程铺层数据库。该数据库集成了工程常用复合材料铺层信息,包括单层材料、总体铺层数、铺层顺序等信息,利用刚度等效方法对结构设计时,可粗略得到金属材料全部替换为复合材料后的总厚度情况。这时参照工程铺层数据库,可从中得到相同或相近厚度下的复合材料铺层信息,将其属性更新到零部件结构中进行试算,一般经过少量计算即可得到较为合适的替换设计。

3 复合材料左前门防撞梁设计及性能分析

采用上述方法,对金属防撞梁进行复合材料化设计,本章给出设计结果。左前门防撞梁原结构为金属材料,结构厚度为1.6 mm;新结构为复合材料,按[45/0/0/45/0/0/45/0/0/45/0/90/0/0/45/0/0/90]s铺设,共36层,厚度为7.2 mm,结构总重量为1.58 kg。在相同载荷作用下,替换为复合材料的左前门防撞梁位移分布如图7所示。其最大位移发生在F=500 N时的情况,相应的位移为12.0 mm。

图7 F=500 N时复合材料左前门防撞梁位移云图

绘制不同工况下左前门防撞梁最大位移与外载荷的关系,得到图8所示的曲线。从曲线上可以看出,该设计实现了结构的等刚度设计,分析材料替换前后结构重量,可见替换后结构实现了减重。

图8 复合材料左前门防撞梁最大位移与载荷曲线

表2给出了左前门防撞梁金属结构和复合材料结构性能对比情况。

表2 左前门防撞梁金属结构和复合材料结构性能对比

4 结论

本文建立了左前门防撞梁结构有限元模型,以等刚度原则,采用CFPP连续碳纤维单向带强聚丙烯复合材料代替金属材料进行结构的铺层设计。利用HAJIF软件对结构在典型载荷约束条件下的力学性能进行分析。结果表明,在满足原金属材料结构刚度约束条件下,替换为全复合材料后实现了原结构的刚度要求并减轻了结构重量,这种设计思路对汽车结构轻量化具有重要意义。本文提供的分析方法和分析结果可为汽车结构轻量化设计提供一定依据和参考。