基于DFX的民机复合材料结构设计

蓝元沛,胡婷萍,王栋,刘传军,李东升

(1.中国商飞上海飞机制造有限公司,复合材料中心,上海 200123;2. 中国商飞北京民用飞机技术研究中心,民用飞机结构与复合材料北京市重点实验室,北京 102211;3. 中国商用飞机有限责任公司,上海 200126)

0 引言

复合材料在民机结构上的应用情况大致可以分为四个阶段:第一阶段是应用于受力很小的前缘、口盖、整流罩、扰流板等构件;第二阶段是应用于升降舵、方向舵、襟副翼等受力较小的部件;第三阶段是应用于垂尾、平尾等受力较大的部件;第四阶段即应用于机翼、机身等主要受力部件。

民机安全性、经济性、舒适性和环保性的发展目标,对结构提出了轻量化、高可靠、长寿命和高效能的要求。复合材料的优势满足了民机发展需求。民机机体结构已经出现了复合材料化的趋势,复合材料的大量应用已成为衡量新一代民机先进性的重要标志,也是争夺新一轮国际民机市场份额的关键因素之一[1]。

当前世界上最具有代表性的新一代大型民用飞机包括波音787飞机和空客A350 XWB飞机,复合材料占机体结构重量比例已超过50%,其重要标志是采用了复合材料机翼和机身。现代大型民机复合材料应用发展如图1所示。

图1 现代大型民机复合材料应用发展

虽然复合材料优点很多,但由于结构与材料同时成型的特点使复合材料容易产生制造缺陷,导致其性能分散且影响因素复杂。为此,需要贯彻并行工程理念,采用面向制造的复合材料结构设计理念,综合考虑选材、制造工艺、检测维护、成本等因素,从而充分发挥复合材料可设计的优势,实现结构效率、性能、功能与全寿命期成本综合优化的绿色设计[2]。

并行工程(Concurrent Engineering)由美国国防部于1982年提出,美国波音公司在1994年波音777飞机研制时采用了并行工程的理念,并在737-X上得到进一步应用和优化[3]。与波音767飞机相比,波音777飞机研制周期缩短了13个月,实现了5年内从设计到试飞的一次性成功[4]。

基于并行工程的设计理念,DFX(Design For X)技术应运而生。DFX技术本身不是设计方法,不直接产生设计方案,而是一种理念、手段和工具,在产品概念设计和详细设计阶段就充分考虑产品生命周期中各个环节的要求,包括制造工艺要求、装配工艺要求、测试要求、检测要求、包装和运输要求、维修要求、环保要求等,使得产品设计与其他要求之间紧密联系、相互影响,将其他要求反应到产品设计中,从而保证产品以较低的成本、较高的质量和较短的产品开发周期进行开发。目前,常用的DFX技术如图2所示[5]。

图2 常用的DFX技术

由于民机复合材料结构大型化和整体化的特点,民机复合材料结构主要采用面向制造和装配设计(Design For Manufacturing and Assembly,简称DFMA)。

对于一般民机复合材料结构设计,DFMA主要着重考虑[2]:保证构件的工艺质量,避免铺层设计不合理而导致零件在固化过程中产生翘曲变形、开裂和分层;采用合理的连接设计,尽量少用机械紧固件和连接件,从而减少机械加工和装配工作量,降低制造成本,减轻零组件重量;结构内部具有通畅性和可达性,便于装配和维修等。

本文在以往学者研究和其他行业、领域应用的基础上,提出基于DFX的民机复合材料结构设计,包括面向制造(DFM)、装配(DFA)、检测(DFI)、维修(DFS)、环境(DFE)、成本(DFC)、可拆卸(DFD)和回收(DFR)的民机复合材料结构设计。

1 面向制造的复合材料结构设计(DFM)

复合材料结构设计,必须考虑零件的制造可行性,考虑采用自动化制造技术,以降低人为因素影响,提高零件制造质量。

(1)在对壁板、梁等零件进行尺寸定义时,需要考虑热压罐尺寸(长度和直径)限制[6]。

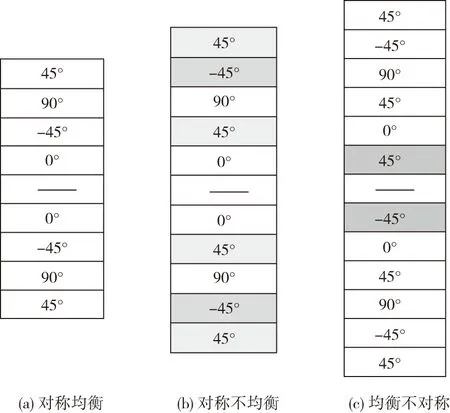

(2)层压板设计的首要原则是采用对称均衡铺层,以避免零件在固化过程中发生翘曲,如图3所示。

图3 层压板铺层设计考虑

(3)对于铺层少于16层的层压板,相邻铺层(织物除外)之间的夹角应大于60 °,避免制造缺陷对疲劳强度的影响[6]。

(4)采用自动铺带技术时,应考虑自动铺带机铺层交错拼接间距的限制。

(5)铺层递减区间距应大于压辊宽度,以确保预浸料可压实。

(6)铺层递减区最大斜率应考虑零件出厂无损检测设备限制。

(7)纵向构件(如长桁、加强筋和梁缘条等)和横向构件(如肋等)与铺层递减区斜坡边缘的距离,应覆盖零件位置公差。

2 面向装配的复合材料结构设计(DFA)

复合材料结构应尽可能采用共固化、共胶接等整体成形技术,以减少装配工序,降低装配效率和成本。此外,还应考虑采用牺牲层、工业机器人制孔及在线检测、激光测量和机器人手臂定位等先进的装配技术,以提高制孔、装配的质量、精度和效率。

细节设计时,还应考虑以下几点。

(1)下陷区紧固件安装时,应考虑楔形填充物最小空间限制。

(2)紧固件选择应考虑其安装最大斜率,不同紧固件可适应的最大角度会有不同。

(3)壁板设计应考虑装配和拆卸时工程人员的踩踏载荷,避免踩踏引起长桁端头脱粘[7]。

3 面向检测的复合材料结构设计(DFI)

本文中的“面向检测”,主要指结构件在使用维护阶段的检测,包括可视可达、可视不可达、可达不可视、不可视不可达。复合材料结构应设计成可达、可检。

3.1 可达性设计

(1)检修口设计时,应考虑开口形状、尺寸,装配、检查、修理或更换等操作所使用的工具。文献[8]给出了民机复合材料机翼维修开口的常用尺寸。

(2)应考虑不同国家和地区人种的体型特征,以确保飞机维修工程师在修理紧固件安装、检测维护时的可达性。

3.2 可检性设计

根据现有的无损检测手段,可检性设计主要考虑以下几点。

(1)变厚度区应设计成斜坡(斜率一般不高于1 ∶10),便于超声检测。

(2)翼梁和长桁R角半径不小于3 mm。

(3)R角上相邻紧固件边缘距离应大于10 mm。

文献[6]还给出了一些难以检测的设计示例。

4面向维修的复合材料结构设计(DFS)

4.1 定义飞机结构的易损区和非易损区

(1)对于飞机机翼、尾翼前缘等易损区,应考虑三次(含)以上扩孔的维修需求。

(2)其他结构一般属于非易损区,应考虑至少两次扩孔的维修需求。

4.2 复合材料结构维修性设计

(1)修理方案满足强度要求。

(2)长桁设计时,考虑采用机械连接修理时的紧固件和维修补片安装空间。

(3)应考虑采用机械连接修理时,紧固件安装的紧固件间距、边距,角边距考虑装配和修理紧固件安装等需求。

(4)从修理实施的角度,应避免使用特殊的维修工具。

5 面向环境的复合材料结构设计(DFS)

面向环境的复合材料结构设计和绿色制造,涵盖从产品设计、材料选用、采购、加工、运输、储存、包装、使用、回收利用,直至最终处置生命周期过程(图4)[9]。

图4 制造企业绿色供应链基本流程图

据统计,被用来制造飞机零部件的原材料中,通常有90%在制造过程中成为了边角余料。因此,从结构设计的角度,减少废料率是减少复合材料制造对环境影响的最好办法[10]。

(1)应考虑预浸料贮存期限制,在操作寿命结束前完成铺贴和预压实,在力学性能寿命结束之前开始零件固化。

(2)在蜂窝夹芯结构设计时,应采用蜂窝剪裁、拼贴设计等措施,降低废料率。

6 面向成本的复合材料结构设计(DFC)

复合材料与结构同时形成的特点,使得复合材料更容易做成整体结构。对于飞机结构而言,采用整体成形工艺,通过一次或多次固化将长桁与蒙皮成形为一个整体结构,可以大量减少零件和紧固件数量、装配工时,从而降低装配成本。文献[11]给出了国内航空复合材料结构产品的成本比重。其中:装配占45%,预浸料铺叠占25%,材料占15%,固化占10%,紧固工艺占5%。

由此可见,基于DFC的复合材料结构设计采取的主要措施如下。

(1)采用共固化、胶接共固化或二次胶接等工艺,减少装配工序,降低装配成本。

(2)采用液体成型(RTM、RFI)、非热压罐成型(OOA)等低成本制造工艺。

(3)统一梁、肋加强筋构型,降低模具采购成本。

(4)减少紧固件选用规格,降低采购成本。

(5)综合考虑重量、制孔成本、紧固件采购成本、装配效率等因素,紧固件间距应采用合理区间的较大值。

(6)采用国产辅料(节约成本的贡献率可达34%)[12]。

7 面向可拆卸的复合材料结构设计(DFD)

进行易拆卸性设计时,应主要考虑:减少拆卸时间,减少紧固件数量,考虑拆卸吊点,以及避免零件拆卸时本身的损坏和损坏产品的其他结构等要求。

基于DFD的复合材料结构设计,需考虑以下几点。

(1)翼面前、后缘,翼尖罩等易损件,应通过可拆卸面板或口盖设计,提高结构可达性。

(2)翼梢小翼、方向舵,密封件和油箱口盖等互/替换件应易于拆卸。

(3)大型可拆卸面板的尺寸和重量应确保两人可操作。

(4)检修面板所有紧固件应相同,以便于安装和拆卸。

(5)根据航空公司维护的需求,检查面板和口盖拆卸或打开时间应少于5 min。

8 面向回收的复合材料结构设计(DFR)

目前,民用飞机复合材料结构主要是热固性复合材料。由于热固性树脂基复合材料的树脂固化物不溶、不熔,且性能稳定,不易降解,因而回收较困难;而碳纤维制造成本高,且在使用后无法被降解,退役或者损坏后只能通过掩埋或者焚烧的方式进行处理,资源浪费情况严重,会对环境造成污染。

针对热固性复合材料,可以使用物理法、热解法以及超临界流体法等将复合材料分解、压碎,从中获得干净的碳纤维,并且可以保留其原始的性能,不影响再次使用。复合材料的回收再利用技术依然处在探索和发展的阶段,相信在不久的将来会得到更大的进步,从而进一步提高碳纤维的回收率和利用率[2]。

在设计时,复合材料零件的喷漆和涂层选择应考虑材料的回收处理和再利用。同时,可回收零件应清晰标识,以便拆卸、分类和处理。

与目前民机常用的热固性树脂基复合材料相比,热塑性树脂基复合材料具有成型周期短、生产效率高,储存环境要求宽松,可重复加工、废旧制品可再生利用,以及损伤容限性能好、设计自由度大等优点[2]。随着新型芳香族热塑性树脂基体的不断发展,热塑性复合材料在航空航天、交通运输、医疗、电子、机械等领域得到了越来越广泛的发展和应用,成为复合材料领域异常活跃的研究开发热点,在民机特别是大型民机上应用成为发展趋势之一,也是基于DFR复合材料结构设计的首选材料。

9 DFX的实施

从国内外的经验来看,并行工程并不单纯是一个科学技术问题,它更主要是一个组织问题和企业文化问题[3]。因此,基于并行工程理念的DFX实施,最关键就是要采取集成产品团队(Integrated Product Team,IPT)组织模式。

采取IPT组织模式,以交付物为导向,按构件、分系统、任务划分作战单元,每个作战单元都包括所有涉及的专业,小循环协作,有利于提高效率和质量、降低成本,从而实现产品、技术集成。采取的措施主要包括以下几项。

(1)建立统一工作平台。打破集团、单位、部门、专业壁垒,实现跨专业、跨单位、跨集团甚至跨国界并行和协同,以及各层级之间有效沟通,提高产品、技术集成的效率和质量,降低成本。

(2)横向专业和纵向攻关组的“矩阵式”管理模式。这既可相互支持形成能力,又可相互制约确保质量。同时,还可以明晰各岗位的人员资质和数量需求,从而根据项目任务和进度合理调配人力资源,及时“查缺补漏”。根据专业方向和专业技能有针对性地提出外部人力需求,弥补现有团队人力不足和技术专长缺项。

(3)以集中办公为主的工作方式。可以保证外部IPT工作可控,任何涉及零部件结构设计和制造的问题,包括技术细节、制造约束、周期和计划等,都在第一时间得到沟通,有效推进结构设计制造一体化。

(4)根据人员资质制定固定的工时费用标准。根据实际所需人员工时测算经费,在满足供应商资质、项目质量和进度要求的前提下,供应商报价的可比性更强,可以有效降低成本。与外包性质相比,项目的经济性更高。

10 结论

面向制造、装配、检测、维修、环境、成本、可拆卸和回收的复合材料结构设计各有侧重,也相互联系,需要从产品全寿命期的角度进行权衡。

基于并行工程理念的DFX实施,最主要是组织和理念的转变,关键是要采取IPT的组织模式。