特涂舱中锈点区焊补工艺研究及应用

陆子友,朱 池

(中船澄西船舶修造有限公司,江苏 江阴 214433)

在现代船舶建造中,一般采用CO2气体保护焊、焊条电弧焊和手工钨极氩弧焊进行焊缝修补[1]。在化学品船的特涂舱修补中,不仅要考虑工作效率、施工环境和对特涂油漆损坏程度影响,还需要找出特涂液货舱的最优修补焊接方法。CO2气体保护焊需要送丝机、气瓶和焊线,其中送丝机容易破坏舱室地面的特涂油漆以及焊线笨重,该焊接方法还存在有药渣、热输入量大和焊缝抗裂性较差等问题。经过分析,采用焊条电弧焊和手工钨极氩弧焊较为合适。为了找到最优的修补方法,对焊条电弧和手工钨极氩弧焊进行对比试验,找出合理的焊接工艺,不仅能提高特涂舱修补成功率,还能减少背面油漆修补,提高工作效率。文中通过对比试验进行分析,为实船修补找出合适的焊补方案。

1 试验材料及焊前准备

按照LR船级社规范要求,新的修补方案在实船应用需要进行工艺认可试验,具体试验如下。

1)焊接试板。焊接试验采用母材为AH36,厚度为18 mm,尺寸为250×500,一共12块试板。

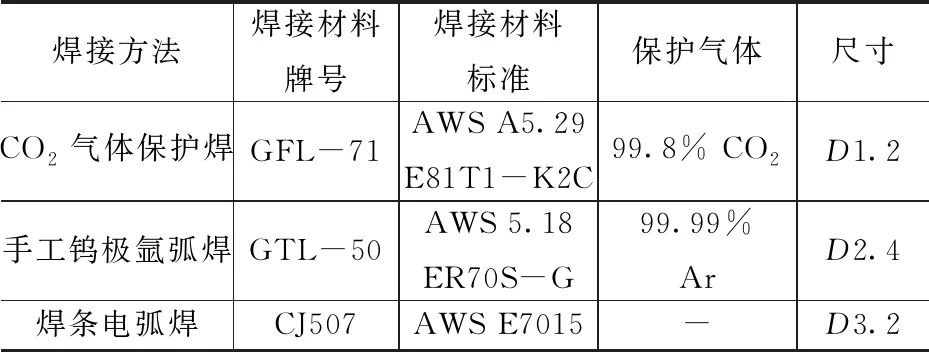

2)焊接材料及方法。焊接方法和焊材见表1。

表1 焊接方法和焊材

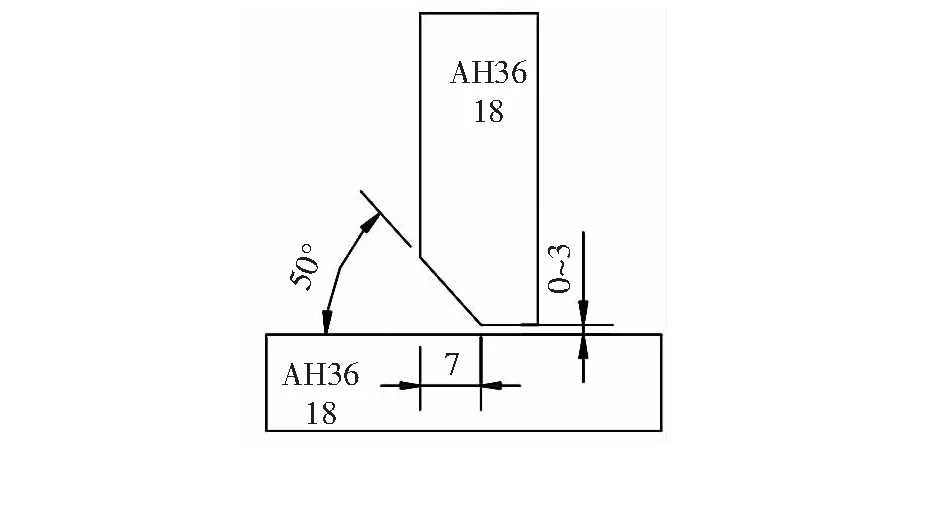

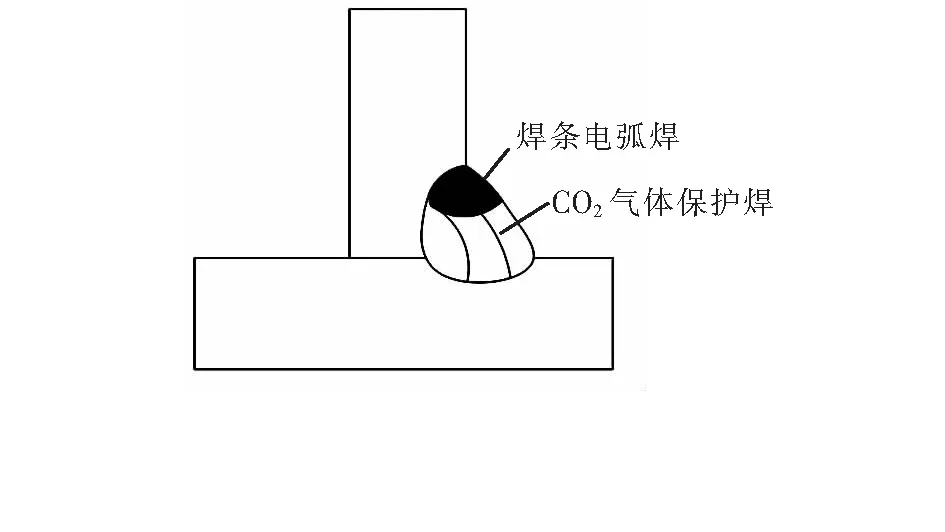

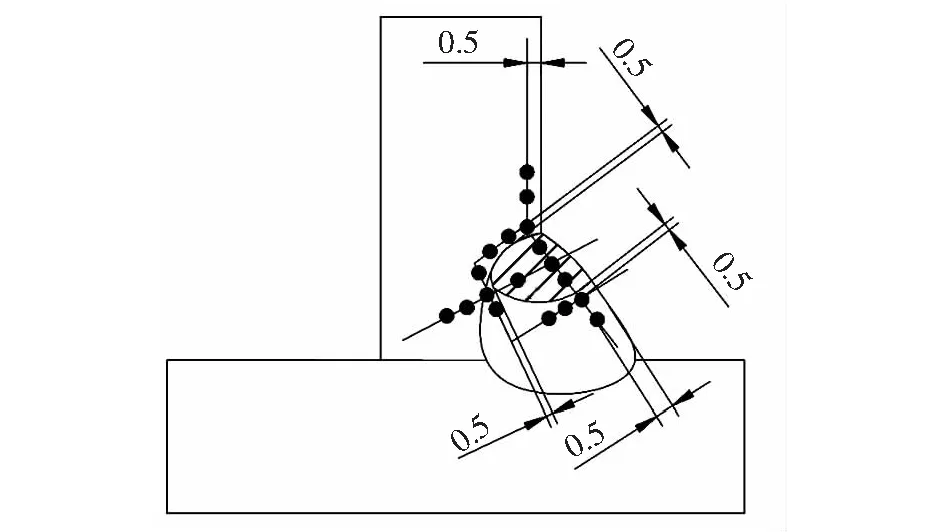

3)焊接坡口形式。 焊接坡口形式见图1,焊条电弧焊焊接接头要求见图2,手工钨极氩弧焊焊接接头要求见图3。

图1 焊接坡口形式

图2 焊条电弧焊焊接接头要求

图3 手工钨极氩弧焊焊接接头要求

4)补焊试验要求。

(1)补焊位置为角焊缝与母材处,见图2和图3所示。需要将补焊处刨4~5 mm深度后修补。

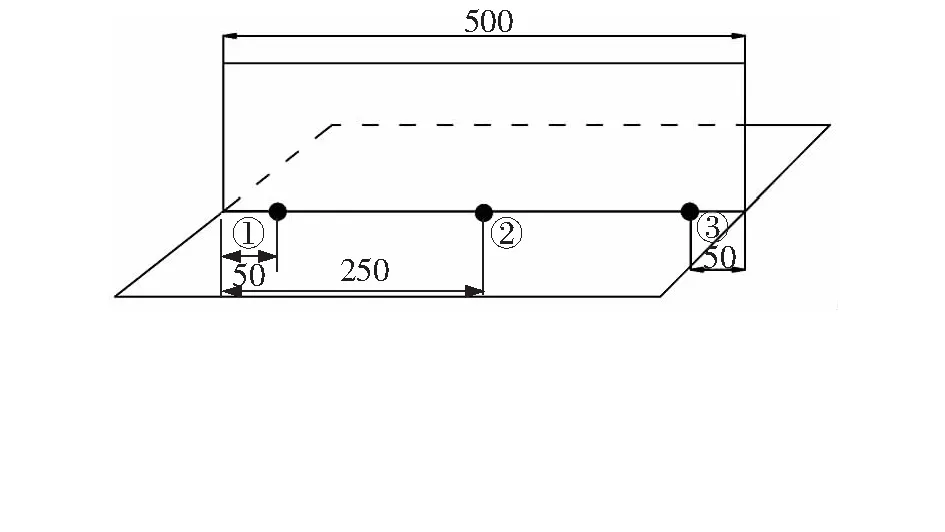

(2)补焊过程中需要记录电流、电压、焊接速度、背面焊接温度(小于等于170 ℃,当温度即将到170 ℃时停止补焊,记录焊接时长。待温度降下来后继续补焊,依次循环)。温度测量要求:红外点温与接触式测温同时进行。接触式测温只需要测3个点,测温点位置示意图见图4,由于有延迟性,点①、②温度无需是最高读数,但是点③必须是最高读数。红外点温移动需与焊接速度同步。

图4 测温点位置示意图

3)确定试验位置。硬度点测试位置示意图见图5。其中,圆点代表测试点。

图5 硬度点测试位置示意图

2 焊接

2.1 焊接准备

在焊接或者焊接预热前,焊缝坡口及焊缝周围30 mm区域内应清洁,没有潮气、油、渣、铁锈、氧化物或任何可能污染焊缝的外来杂质。

2.2 焊前检查

焊前检查包括焊接工作条件、焊接设备及焊接材料等的准备工作情况。首先要检查焊接结构装配是否符合公差要求;再检查设备的外部接线是否正确,电缆接头、接地线、控制线插头等是否拧紧;通电后,各按钮动作是否正常,并检查焊丝能否保证整条焊缝的需求量。

2.3 焊接注意事项

电弧电压的选用值必须与焊接电流相匹配。在其他规范参数不变情况下,当电弧电压增大时,焊缝熔宽增加,过高的电弧电压会出现焊缝咬边;反之则焊缝熔宽减少,过低电弧电压会使电弧燃烧不稳定。电弧电压的变化对余高影响不大[2]。在保证焊接过程和焊缝成形良好情况下,应尽量降低电压,这对于防止气孔和减少合金元素的烧损都是有利的[3]。

2.4 焊接认可焊接规范

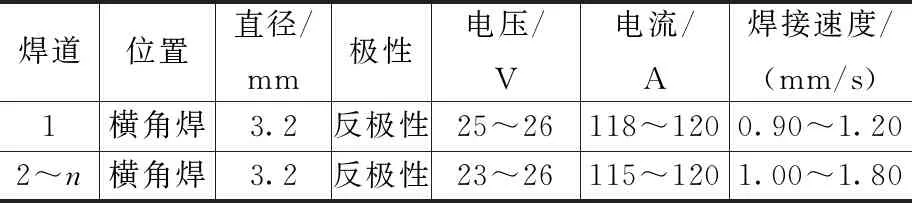

焊条电弧焊焊接参数见表2,手工钨极氩弧焊焊接参数见表3。

表2 焊条电弧焊焊接参数

表3 手工钩极氩弧焊焊接参数

2.5 背面测量温度

根据试验要求,采用接触和红外线温度计进行温度测量,当采用焊条电弧焊,焊缝长度达到400 mm时,温度为170 ℃,焊接时长为3.0 min;当采用手工钨极氩弧焊,焊缝长度达到180 mm时,温度为170 ℃,焊接时长为2.5 min。

2.6 试验结果及分析

1)无损检测。对本次焊条电弧焊和手工钨极氩弧焊的修补接缝进行无损检测。按照CB/T 3958-2004《船舶钢焊缝磁粉检测、渗透检测工艺和质量分级》中的磁粉检测标准进行100%MT检测,试样无裂纹、未焊透、气孔等缺陷,试样均为Ⅰ级合格。

2)硬度检测。测定6组焊接试样的硬度值,为了便于对比分析,分别对试样的母材、热影响区、修补焊缝进行了检测。焊条电弧焊维氏硬度(HV)试验结果见表4,手工钨极氩弧焊维氏硬度(HV)试验结果见表5。

表4 焊条电弧焊维氏硬度(HV)试验结果

从表4和表5中发现,当采用焊条电弧焊修补焊缝时,与母材硬度值相比,维氏硬度值高出较多;当采用手工钨极氩弧焊修补时,与母材硬度相比,维氏硬度偏差较小,数值相近。说明手工钨极氩弧焊修补焊缝的综合力学性能优于焊条电弧焊。

表5 手工钨极氩弧焊维氏硬度(HV)试验结果

3)宏观分析。2种焊接修补焊缝呈金属光泽,焊缝外观成形良好,有足够的熔深,无裂纹和未熔合缺陷,未发现气孔、夹渣等缺陷,符合ISO5817-2014《Welding——Fusion-welded joints in steel,nickel,titanium and their alloys(beam welding excluded)-Quality levels for imperfections》中B级的要求,表明焊接接头质量合格。

3 实船应用

经过上述试验对比,发现手工钨极氩弧焊比焊条电弧焊综合力学性能好,因此实船修补采用手工钨极氩弧焊,单次焊接长度不大于180 mm,焊接时间控制在2 min内,层间温度控制在40 ℃,获得优质焊缝,焊缝背面的油漆未损坏,只需要特涂修补区域的油漆。修补结果获得船检和船东认可,该船已经完工出厂。

4 结束语

通过焊条电弧焊和手工钨极氩弧焊修补特涂液货舱锈点的对比,可以得出如下结论。

1)相比焊条电弧焊,采用手工钨极氩弧焊修补特涂舱,其焊缝成形光顺美观、无飞溅物、力学性能优。

2)采用热输入量集中的手工钨极氩弧焊的焊接方法,虽然在层温控制下,焊接时间较短,但是修补区域焊缝的硬度值更接近母材。

3)对于特涂舱的修补,需要选用合理的焊接方法、焊接参数、层间温度,才能提高修补成功率,避免修补点的扩大。