供油船燃油加注系统驳油管路水锤特性及防护

朱志鹏,朱汉华,门 皓,李昭辉

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

燃油加注系统是供油船完成燃油补给和调驳的重要组成部分,其中驳油管路的瞬态特性对于燃油加注系统的安全稳定运行具有重要影响[1]。一般将由于管道内燃油流速的快速变化引发的瞬变称为水锤现象。因为空气阀的结构简单、价格低廉、方便在复杂的船舶管网系统中安装,正常运行时也可以排出管路中的气体,所以,为了避免由于快速关阀而产生剧烈的压力波动对管路系统造成损坏,选择在驳油管路系统中加入空气阀。为了获得最佳的水锤防护特性,展开对空气阀的位置安装及口径选择的研究。对管路系统的水锤特性分析及防护措施研究最先是从国外开始的。Helmholtz研究指出管道中压力波速与管道的弹性有关[2]。Train提出空气阀快速填充和慢速填充的两阶段充气,经过实验和计算对比分析,合理地预测气阀关闭引起的压力波动[3]。国内对管路系统水锤特性及防护研究开始的较晚。汪建基于计算流体力学的方法对管路系统的关阀水锤现象进行研究,发现了容性结构对管路系统压力脉动的传递和衰减规律[4]。赵星明、赵兴忠、王振国等通过正交试验优化两阶段关阀时间和关阀度,结合长距离管路容易发生二次弥合性水锤的特点,研究了可行的水锤防护措施[5]。

1 供油船燃油加注系统驳油管路

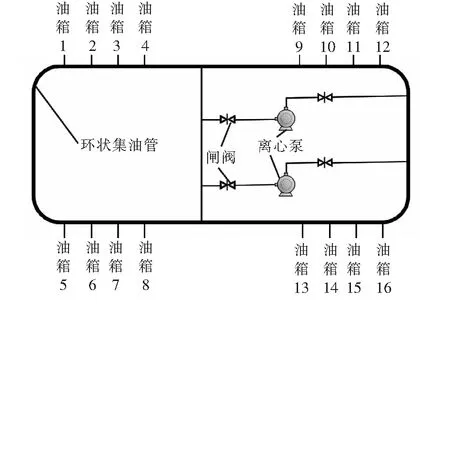

供油船燃油加注系统是供油船重要的动力系统,驳油管路是保证供油船海上正常航行的重要管路系统,对油舱进行燃油调驳以保证供油船正常航行的需要以及正常的燃油装卸。该系统由离心泵、连接件、阀件及管路等元件组成。多由油舱出口汇至同一根总管,离心泵位于油箱各出口等距处。某供油船加注系统驳油管路示意图如图1所示。

图1 某供油船加注系统驳油管路示意图

全船一共16个油舱,均匀对称分布在供油船的两侧,各油箱出口与管道、阀门连接,经过环状集油管并通过各支管连接至2台并联的离心泵,再通过离心泵连接至集油管,通过控制各支路的阀门来控制油箱燃油的调驳。

2 驳油管路瞬态分析模型与方法

2.1 压力波的计算方程

驳油管路水锤特性是指管路中一些流量控制元件快速变化,例如快速关阀、失电停泵等,导致管道中燃油流速发生急剧变化。这种急剧变化会导致正负交替的压力波动,影响着系统的稳定性,具体表现为过高的压力冲击、局部出现负压、管道振动噪声、汽蚀等。水锤特性分析最根本是压力波动的分析,压力波动是因为流体的动能、流体和管壁的应力势能之间相互转换而产生的。压力波动是以压力波的形式进行传递,在任何包含运动流体(或该流体能够产生运动)流过管道或通道系统中,都可以产生压力波。

当阀门快速关闭时,产生的压力波在管道中沿上游和下游传播。此时,在流体扰动处的压力变化最大,压力变化量可以由儒科夫斯基公式得到:

Δp=ρaΔv,

(1)

式中, Δp为压力变化量,N/m2;ρ为流体密度,kg/m3;a为压力波波速,m/s;Δv为流体速度变化,m/s。

其中压力波波速计算公式如下:

(2)

式中,k为流体体积模量,N/m2;d为管道内径,m;l为管道厚度,m;E为管道材料杨氏模量,N/m2;Φ为管道抑制因子。

由水锤理论可知,管道内的压力波动是周期性变化的,波动周期T的计算公式为:

T=4L/a,

(3)

式中,L为管段长度,m。

2.2 数值仿真建模

以图1中不同油箱调驳管路模型作为瞬态水锤模型进行研究,利用Flowmaster软件进行建模,选取的模型组件包括离心泵、闸阀、弯头和弹性圆管等。计算模型为不可压缩瞬态模型,建立相应的驳油管路仿真模型,驳油管路仿真模型示意图如图2所示。

图2 驳油管路仿真模型示意图

图2中节点1、2分别为控制阀前后的节点,阀门开度控制元件能控制闸阀关闭的时间,达到模拟阀门关闭的过程,以控制燃油的调驳。

2.3 数值仿真边界条件设置

关阀状态下,驳油管路仿真模型边界条件与参数如表1所示,本仿真的控制对象是闸阀,通过控制元件控制闸阀分别在1 s、2 s、3 s、4 s、5 s内开度由全开变成全闭,分析在此过程中调驳系统水锤的变化,用来模拟真实情况下燃油调拨时关阀的水锤现象。仿真起始时间为0,结束时间为10 s,时间步长设置为0.001 s。

表1 关阀状态下,驳油管路仿真模型边界条件与参数

3 驳油管道水锤分析

3.1 关阀时间长短对水锤影响分析

分别研究在不同关阀时间下,节点1压力变化随时间变化曲线。根据仿真的计算结果做出节点1压力随时间变化曲线如图3所示。

图3 节点1压力随时间变化曲线

图3中(a)~(e)分别为节点1在1 s~5 s内关阀过程中的压力变化图。由图3(a)可知,关阀时间为1 s时,节点1压力从关阀的时候便开始发生变化,关阀前节点压力为0.2 MPa。阀门在1 s时完全关闭,此时节点压力发生急剧变化,最大变为4.49 MPa,管内燃油先出现水柱分离,压力变为-1.9 MPa,然后水柱弥合压力迅速升高,压力呈现上下振荡且幅度逐渐减弱。大约在第6 s的时候,压力平稳在1.1 MPa,说明此时压力波动已经结束。如图3(b)~(e)所示,随着关阀时间的增加,压力波动逐渐减弱,且都在6 s左右达到稳定状态。

节点1最大压力随关阀时间变化图见图4,能够更加直观地看出关阀时间对节点压力的影响。由图4可以看出,关阀时间在1 s和2 s时,节点1压力较大,最大压力较大时会对管道阀门造成严重的水力冲击。3 s以上时,节点1最大压力已经减小。随着关阀时间的延长,节点1压力减小并且变化速率也在逐渐减小。说明增加关阀时间可以有效减小水锤冲击,并且对短时间关阀影响较大。

图4 节点1最大压力随关阀时间变化图

3.2 空气阀安装位置对水锤防护影响分析

由3.1可知,驳油管路的水锤压力波动随关阀时间增加而减小,但是有些特殊情况下并不适合延长关阀时间。空气阀可以在水柱分离的时候迅速进气,避免负压的产生。补充的空气也可以在水柱弥合的时候进行一个缓冲,避免二次弥合性水锤,因此,选择在驳油管路中安装空气阀。为了研究空气阀的安装位置对水锤的影响,现将空气阀先后设置在节点1和节点2处,分析空气阀适合安装的位置。空气阀口径选取Dv=50 mm。

参考图2,分别计算空气阀安装在节点1和节点2时,控制阀在1 s内关闭阀前节点压力的变化。计算发现空气阀安装在节点1处可以有效消除管内负压,而安装在节点2处并不能消除负压,空气阀安装在节点1处时压力变化如图5所示。在1 s关阀之后,管内水柱分离,空气阀通过进气能够有效消除管内的负压。随后在水柱弥合过程中,因为排气过快,节点压力有所上升。但整体的压力波动也比不加空气阀要小很多。

图5 空气阀安装在节点1处时压力变化图

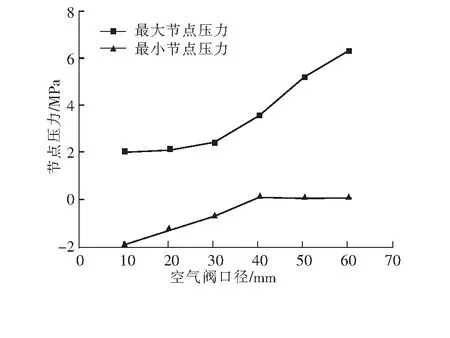

3.3 空气阀口径对水锤防护影响分析

改变空气阀口径进行水锤模拟计算,分析最有益于消除负压和抑制水锤升压的口径值。空气阀口径最大取值按照实际工程常用方法,即取管径的1/8(Dv=30 mm),同时还分析Dv分别为10 mm、20 mm、40 mm、50 mm、60 mm时的水锤防护效果,空气阀口径不同时节点1压力图如图6所示。

图6 空气阀口径不同时节点1压力图

由图6可以看出,随着空气阀口径的减小,节点1最大压力也在减小。但是节点1最小压力在口径减小至40 mm以下后出现了负压。这是因为空气阀口径影响其进排气的速率。口径选取太大,会使水柱弥合的过程中排气过快,容易引起二次弥合水锤;口径选取太小,在水柱断裂时满足不了进气要求,仍然会产生负压。所以对空气阀口径的选取应当满足进气的需要,同时减小排气速率。

4 结束语

本文通过Flowmaster仿真软件分析了燃油加注系统驳油管路水锤特性,计算了不同时间关阀的阀前节点压力随时间变化关系。并提出对管路系统加入空气阀的防护措施,分析空气阀安装位置和口径对水锤防护的影响,可得出如下结论。

1)随着关阀时间的增加,节点1压力变化逐渐减小,水锤冲击依次减弱,分别在6 s左右达到稳定状态。因此可以通过增加关阀时间来减小管路系统的水锤冲击。

2)在控制阀前加入空气阀,可以有效消除水柱断裂所产生的负压,但过快的排气可能产生更大的压力。

3)空气阀口径的不同影响其进排气效率,口径太大导致管道排气过快,容易生成二次弥合水锤;口径太小导致管道进气不及时,在水柱断裂时仍会产生负压。