某船液压联轴器轴段划痕修复方案分析

高子航,周瑞平,黄国兵

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

联轴器作为一种重要的连接件在动力系统中十分常见,其性能会直接影响到动力系统的安全性、可靠性及运转寿命。对于船舶推进轴系而言,使用的联轴器需要传递大转矩、大推力,这就使联轴器的尺寸过大,且对其的强度要求比较严格。对于传统的联轴器而言,通常会通过开设键槽以达到传递转矩的目的,这样做往往会造成局部应力集中,降低推进轴系的运转安全性。另外,在安装联轴器时,传统的热套法会使轴与联轴器之间形成过盈配合,但这种方法安装耗时长,且不易拆卸,拆卸过程中容易出现拉伤、划痕等问题[1]。

液压联轴器的应用很好地解决了上述问题,其作为一种体积更小、安装更简便且安全性更高的连接设备,在较短的时间内就逐渐被船舶行业广泛接受。其优点主要包括:采用无键连接的方式,极大地保护了传动轴的结构完整性,减少了应力集中;在机舱这种狭小密闭的环境下,液压联轴器能够在传递相同转矩的前提下,体积更小,拆卸更简便。通过泵入高压油的方式,撑开外套,使其发生弹性形变,并在内套与外套之间形成一层薄薄的高压油膜,当联轴器轴向移动到预定位置后,卸掉高压油,即可使外套抱紧内部结构,完成装配[2]。

国内外的相关学者都致力于液压联轴器的研究,包括受力状况、应力分布、结构优化等多个方面。陈奇[3]等基于ANSYS有限元软件对液压联轴器过盈配合进行了仿真计算,分析了不同自紧力对内外套之间过盈量及径向压力的影响,同时得到了液压联轴器在装配过程中的应力分布。章向明[4]等针对液压联轴器外套内表面发生塑性变形而导致的内外套抱死,产生拆卸困难的问题,研究了多层组合式外套对提高液压联轴器弹性承载能力的提升,并比较了不同种类的组合式外套的极限承载能力。范丽丽[5]等通过理论计算的方式,分别求解出液压联轴器在不同状态下的应力与径向位移。熊志坚[6]等的研究更加侧重于实践,针对一起故障案例总结了液压联轴器出现故障时如何进行检查与修复。

本文以实船的液压联轴器结构为研究对象,通过Workbench软件进行有限元仿真计算的方法,分析比较了带有划痕、倒圆角、车除等3种状态下传动轴的应力分布及强度计算,为液压联轴器划痕损伤的修补方案提供了理论依据。

1 液压联轴器轴段划痕

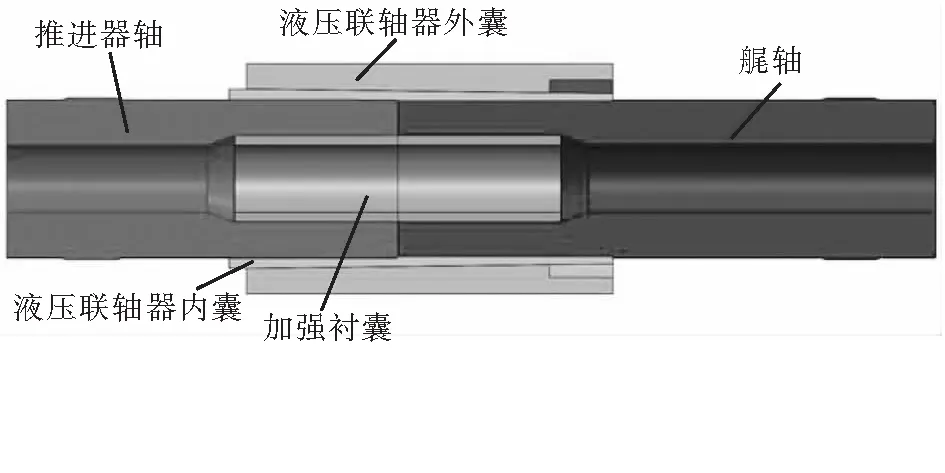

某船的推进轴系由推进器轴、艉轴、配油轴、中间轴构成,并使用液压联轴器进行连接。由于该推进轴系的螺旋桨为调距桨,所以各轴段均为空心轴段,且轴体内径较大。为了使液压联轴器连接位置的轴段不会因为径向压力过大而产生结构破坏,在轴段内部设有两段加强衬套,用来提高轴段的强度。液压联轴器位置的剖面视图如图1所示。

图1 液压联轴器位置的剖面视图

该船修理过程中拆卸液压联轴器时,由于某些原因,导致推进器轴与液压联轴器相连的部分产生了不同长度的多条划痕。主要包括3类划痕:①外圆有3处80~160 mm长,深约0.05 mm拉伤印痕;②1处80 mm长,宽约7 mm,深约2 mm拉伤印痕;③沿圆周方向距端面0~90 mm范围,有1处曲线形深约0.05 mm拉伤印痕。

在推进器轴前端的划痕中存在深度为0.05 mm、2 mm的2种不同划痕,其中深度为0.05 mm的划痕由于深度较小,划分网格时,局部的网格单元尺寸要远小于划痕深度,这样会导致有限元计算分析时,划痕附近的局部网格数量增加,计算时间急剧增加;且不同划痕的仿真计算分析方法完全一致。因此,只选择深度为2 mm的划痕进行建模、仿真与分析,即可说明该仿真计算的正确性,所得到的计算结果也具有一定的可信度。

2 修复方案

根据划痕的结构特点,为使轴段表面不产生较大的应力集中,要尽量避免截面的形状突变以及尖角的出现。因此,采用在划痕边线处倒圆角以及完全车除划痕2种方法进行修复。同时,将仿真计算结果与正常轴系的应力分布计算结果进行对比,分析不同修复方案的实际效果,并判断其可行性。

2.1 倒圆角

对划痕位置的所有边线进行倒圆角处理,由于划痕的深度及宽度较大,在倒角半径较小时可以直接进行倒圆角操作。但是当倒角半径过大时,直接进行倒圆角操作会导致划痕底部及根部出现夹角,所以在这种情况下,应该根据设定的圆角半径适当拓宽划痕的宽度,使得倒圆角操作可以正常进行。

此处分别列出2种不同倒角方法的例子,倒角的半径分别为3 mm、5 mm。其中,倒角半径为3 mm时,可以直接进行倒圆角操作;而倒角半径为5 mm时,将划痕加宽至10 mm,再进行半径为5 mm的倒圆角操作。

2.2 车除划痕

由于划痕的深度为2 mm,所以将推进器轴前端至退刀槽之间的轴段周向车除3 mm,以达到完全消除划痕的目的,计算此时液压联轴器连接部分的应力分布情况,判断出现的最大应力是否满足材料的强度极限。

3 模型建立

3.1 网格划分

根据推进器轴的结构参数以及3种不同的修补方案,分别建立带有划痕和不同修补方案的实体模型。由于对该模型的有限元分析主要集中在划痕附近的应力计算分析,那么就要在划痕附近细化网格大小,优化网格质量,在保证计算精度的同时控制计算时间。所以,在划分网格时所遵守的原则为:远离划痕的部分,网格尺寸适当放大;存在绑定连接或摩擦连接的表面附近,网格尺寸适当减小;划痕附近的网格尺寸应进行局部细化。

在推进器轴的网格划分过程中,最大网格区域采用六面体网格画法,交叉位置使用四面体网格进行连接,网格的尺寸设置为10 mm;中等网格区域采用四面体网格的方式划分网格,网格尺寸设置为5 mm;划痕区域的小范围内,网格尺寸最小,划分方法选择系统自动划分,网格尺寸为0.25 mm。当推进器轴存在划痕时,网格划分结果为:含有网格节点数约为1 061万个,含有有限元单元数约为760万个,节点及单元数均较为适中。

3.2 材料属性

轴的材料为45Mn(调质),液压联轴器的外套材料为34CrNi2Mo,内套材料为35CrMo,材料的相关性能参数见表1。

表1 材料的相关性能参数

4 载荷分析

在进行有限元计算的过程中,选取带有划痕的推进器轴作为研究对象,通过理论计算的方法,得到液压联轴器内衬施加在推进器轴外表面的径向压力,以及加强衬套施加在推进器轴内表面的径向压力。将上述2种压力通过均布载荷的方式施加在推进器轴模型的相应位置,以此来模拟推进器轴的实际受力情况和在带有划痕状态下的应力分布。

液压联轴器是通过外套与内套之间的过盈配合来产生径向压力,并通过内套传递给轴体本身,以此来提供足够的预紧力,使液压联轴器在传递推力和转矩时不会产生滑动。过盈配合是机械配合中常见的一种形式,采用过盈配合可以避免在轴体表面车出键槽而导致的应力集中。由于液压联轴器的外套内径略小于内套的外径,所以在液压联轴器的安装过程中,使用液压油加压撑开配合面间隙的方式进行装配。

为了使液压联轴器能够稳定地传递轴向推力和转矩,而不产生轴向或周向的滑移,需要通过过盈配合的方式,在液压联轴器的内外套接触面产生足够的径向压力。以此为目标,首先计算液压联轴器在传递极限转矩时,内套与轴之间产生的压力p。

(1)

式中,Mmax为该液压联轴器能够传递的极限转矩;d、L、f分别为轴径、内套与外套的配合面长度以及接触面的摩擦因数。

不同于液压联轴器内外套之间的过盈配合,联轴器内套与轴之间为间隙配合(为了克服安装间隙),还需要在联轴器的内外套之间产生附加应力Δp。

(2)

式中,E为材料的弹性模量;d1为液压联轴器内外套配合面的平均直径;λ为联轴器内套与轴之间的间隙。

为了使联轴器内套与轴之间产生压力p,需要在联轴器的内外套配合面施加对应的压力p′。

(3)

式中,d0为液压联轴器连接位置轴的内径。

由式(2)、(3)可以得到液压联轴器内外套配合面的径向压力p″。

p″=p′+Δp。

(4)

液压联轴器连接部分各部位的刚度系数计算公式如下。

(5)

式中,C1、C2、C3分别为液压联轴器外套的刚度系数、液压联轴器内套的刚度系数及推进器轴的刚度系数;D为液压联轴器外套的外径;μ为泊松比。

不同压力分量导致的过盈量变化的计算公式如下所示。

(6)

式中,δ1为内、外套之间附加应力产生的过盈量;δ2为液压联轴器配合面施加的径向压力产生的过盈量。

根据式(6),可以得到液压联轴器内外套之间的总过盈量δ。

δ=δ1+δ2。

(7)

在上述各式中,取D=450 mm,d=310 mm,d1=337 mm,L=310 mm,f=0.16 mm,λ=0.16 mm,E=20 600 MPa,μ=0.3,Mmax=588 kN·m,由此可计算得到p=93 MPa,p″=104.1 MPa,δ=0.99 mm。

由此,根据液压联轴器内外套之间的过盈量及材料属性,可得到由于过盈配合产生的位于推进器轴内外表面的径向压力。根据简化模型的要求,将该压力简化为均布载荷并施加在推进器轴的内外表面与联轴器内套相接触的位置,其中,液压联轴器内套施加在推进器轴表面的径向压力约为93 MPa,加强衬套对轴内孔壁的径向压力约为110.6 MPa。

通过查阅技术规格书知,推进轴系受到的最大转矩为196 kN·m,最大推力为280 kN。考虑联轴器的工作条件,轴与联轴器内套的固定是通过施加在轴表面的压力产生的摩擦力实现的,正常工作中,主要是轴与联轴器的配合面承受转矩和轴向推力,在不影响计算结果的基础上简化模型,在轴段一侧添加固定约束,另一侧施加转矩及轴向推力,其中,转矩的方向为面向划痕截面的顺时针方向。

5 仿真计算结果

推进器轴各个修复方案有限元仿真计算结果如图2~图6所示。

图2 推进器轴正常状态的整体等效应力云图(对照组)

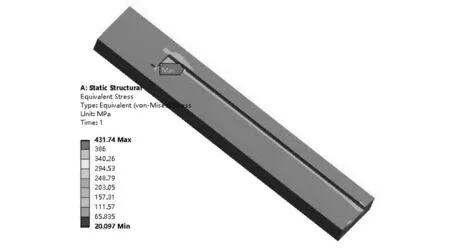

图3 推进器轴带划痕的整体等效应力云图

图4 推进器轴划痕倒圆角3 mm的整体等效应力云图

图5 推进器轴划痕倒圆角5 mm的整体等效应力云图

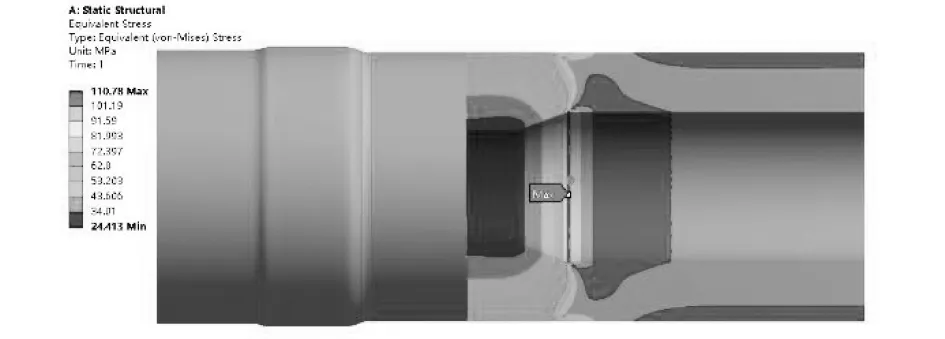

图6 推进器轴周向车除3 mm的整体等效应力云图

推进器轴正常状态的整体等效应力云图(对照组)如图2所示,在正常工作状态下,推进器轴在液压联轴器位置的最大应力出现在轴孔内壁上。与液压联轴器内套接触的位置以及内孔与加强衬套接触的位置的应力值比较大,为107.68 MPa,其他位置应力较小。推进器轴带划痕的整体等效应力云图如图3所示,当推进器轴出现划痕时,工作状态下的最大应力出现在划痕的根部,此时最大应力为431.74 MPa。推进器轴划痕倒圆角3 mm的整体等效应力云图如图4所示,当对划痕边线进行半径为3 mm的倒圆角操作时,工作状态下的最大应力出现在划痕周向与轴向的交叉处,此时的最大应力为143.34MPa。推进器轴划痕倒圆角5 mm的整体等效应力云图如图5所示,当对划痕边线进行半径为5 mm的倒圆角操作时,工作状态下的最大应力出现在划痕周向与轴向的交叉处,此时最大应力为130.51 MPa。推进器轴周向车除3 mm的整体等效应力云图如图6所示,将推进器轴的液压联轴器端周向车除3 mm后,划痕被完全消除,得到的结果与正常轴段基本相似,此时的最大应力在轴孔内壁上,为110.78 MPa。

6 结束语

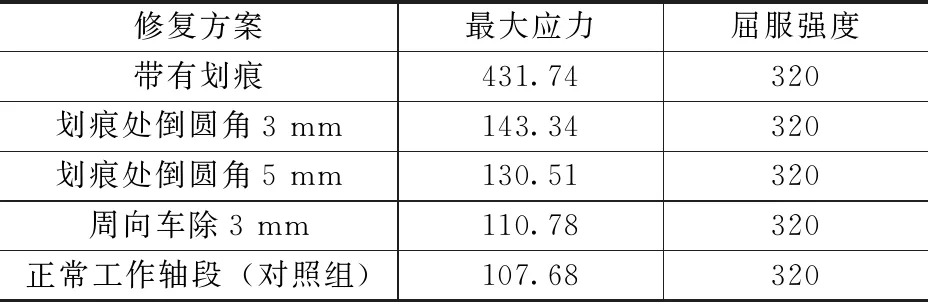

根据图2~图6的等效应力云图,将不同修复方案计算结果汇总,如表2所示。

表2 不同修复方案计算结果汇总 MPa

只要推进器轴存在划痕,不论是否进行倒圆角处理,最大应力值均出现在划痕附近。由表2知,当不对划痕进行处理时,局部应力大于材料的屈服强度,可能会造成轴系的结构破坏。对划痕边线进行倒圆角处理后,局部应力值明显减小,且远小于材料的屈服强度,仅为屈服强度的40%左右。随着倒圆角半径的增大,局部应力的最大值随之减小,轴段表面更加趋近于圆滑曲面,倒圆角的效果越好。

周向完全车除划痕后,应力的最大值为110.78 MPa,仅比正常工作的轴段最大应力大3.1 MPa,且应力分布均匀,与正常轴段的应力分布相似,修补的结果要明显优于倒圆角方法。但是,采用车除法虽然可以完全消除划痕,但因与轴体配合的液压联轴器内衬内径发生变化,需要重新设计、锻造液压联轴器,加大了工作量和修复成本。

综上所述,针对深度较大的划痕故障进行修补处理,可以有效减小由于划痕引起的轴的应力集中,避免造成轴系运转破坏。采用倒圆角的修补方案综合效果最优,在圆角半径选择时,应根据实际情况尽量选择较大的圆角半径。