基于冲击脉冲和EMD包络谱的电动消防泵轴承监测诊断研究

倪 圆,古成中,罗日荣,任富山

(91663部队,山东 青岛 266000)

电动消防泵作为船舶的重要装备之一,其作用是为船舶提供消防灭火用水,同时还可为部分设备提供冷却用水[1]。电动消防泵一般由电动机带动离心式水泵组成,滚动轴承是其重要组成部分,同时也是易损部件。据相关资料统计,旋转机械发生的故障中大约有30%是由滚动轴承导致的[2],当滚动轴承存在例如疲劳剥落、裂纹、磨损等缺陷或滚道落入异物时会产生冲击,引起机体振动,因此可通过检测冲击脉冲的强弱来判断轴承的状态以及故障程度[3-4]。

另外,轴承故障产生的冲击会激起设备的高频固有振动,利用带通滤波器(中心频率近似等于共振频率)对信号进行滤波,并对滤波后的信号进行包络谱分析便能识别出轴承故障部位和严重程度。这种方法需要根据经验选择合适的带通滤波器,如何选择正确的滤波频带是轴承故障诊断的关键。经验模式分解(EMD)是一种新的具有自适应的信号处理方法,它可以根据轴承故障信号自适应选择滤波频带及分辨率,从而克服了传统包络分析中选择滤波中心频率和带宽的难题[5]。

1 电动消防泵振动监测方法

1.1 电动消防泵振动烈度监测

目前,电动消防泵振动监测和状态评价通常参照GB/T 6075.3-2011《机械振动在非旋转部件上测量评价机器的振动 第3部分:额定功率大于15 kW,额定转速在120~15 000 r/min之间的在现场测量的工业机器》[6](以下简称《标准》)进行。根据《标准》要求,通常测量各测点的振动速度有效值,也称振动烈度。测点选择电机输入端轴承、电机输出端轴承以及泵端轴承处,分别测量垂、横、轴3个方向的振动烈度。通过振动监测能够判断电动消防泵的振动状态。对于柔性安装的大于15 kW小于300 kW的某电动消防泵,其振动状态评价区域如表1所示。

表1 振动状态评价区域

其中,区域A:新交付的机器振动通常落在该区域。区域B:机器振动处在该区域通常认为可无限制长期运行。区域C:机器振动处在该区域一般不适宜作长时间连续运行,通常机器可在此状态下运行有限时间,直到采取补救措施的合适时机为止。区域D:机器振动处在该区域通常认为其振动烈度足以导致机器损坏。

1.2 电动消防泵轴承冲击脉监测

轴承故障产生的冲击会激起设备的高频固有振动,SPM根据轴承故障产生冲击的幅值来诊断轴承故障,它是滚动轴承失效诊断的主要方法之一[4]。进行SPM监测时,滚动轴承状态通过绝对冲击脉冲值(dBsv)、初始冲击脉冲值(dBi)、标准冲击脉冲值(dBn)、最大冲击脉冲值(dBm)和地毯冲击脉冲值(dBc)来表示。它们的关系为:

dBn=dBsv-dBi,

(1)

式中,dBi代表轴承的背景冲击脉冲值,它与轴承内径和转速有关。通常使用标准化的dBm和dBc来判断滚动轴承状态。当dBm≤20 dB,且dBc的值在5 dB~10 dB之间时,滚动轴承状态良好;当20 dB

2 EMD包络谱分析方法

EMD分解是将信号分解为有限个频率由高到低的不同固有模态分量(IMF)之和[7],即:

(2)

式中,x(t)为原始信号;i为IMF分量的阶数;ci(t)为第i阶固有模态(IMF)分量,rn(t)为余项。

由于每个IMF分量代表了频率由高到低不同频率段的振动特征,因此EMD分解具有自适应选频滤波功能。通过对各阶IMF分量进行包络谱分析,便可得到轴承故障特征频率。包络谱分析首先进行希尔伯特(Hilbert)包络解调,通过对IMF信号进行Hilbert变换,得到:

(3)

式中:ci(τ)为第i阶固有模态(IMF)分量进行Hilbert变换时的积分量,τ代表积分分量。

随后构造解析信号z(t):

z(t)=ci(t)+jH[ci(t)],

(4)

式中,j为虚数向量。

对解析信号z(t)求模,得到其包络信号B(t):

(5)

最终对包络信号B(t)进行傅里叶变换便可得到信号的包络谱。

3 电动消防泵轴承故障诊断

3.1 振动监测

某电动消防泵在运行过程中出现振动噪声异常,需对该异常进行故障诊断。本文首先采用德国普卢福公司生产的振动分析仪(VIBXPERT II)对电动消防泵进行振动烈度监测,依据《标准》,测点分别选择电机自由端轴承、电机输出端轴和泵端轴承处,每个测点测量3个方向的振动速度有效值,测量频率带宽为10~1 000 Hz,通过速度有效值来评定整机振动状态。

由于电动消防泵运转时存在明显的异常噪声,根据测试经验,该噪声很有可能来自轴承。因此,本文同时采用瑞典SPM公司生产的轴承冲击脉冲仪(T30)测量各轴承处的冲击脉冲值,用于判断轴承的状态。消防泵振动监测结果如表2所示。

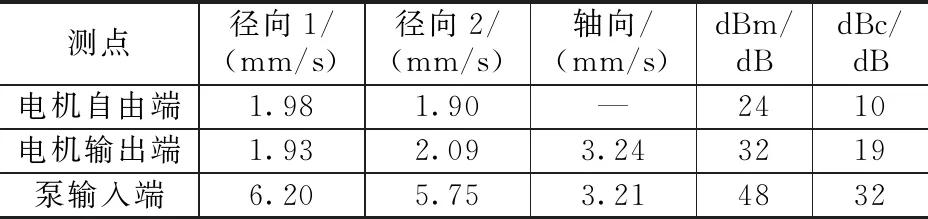

表2 电动消防泵振动监测结果

由监测结果可知,电机自由端、电机输出端轴承处振动速度有效值最大为3.24 mm/s,依据《标准》,该振动值处于B区(可无限制长期运行区域);泵输入端轴承处的振动速度有效值最大为6.20 mm/s,依据《标准》,该振动值已处于C区(不适宜长时间连续运行区域)。

通过轴承冲击脉冲监测发现,电机自由端轴承dBm、dBc为24 dB、10 dB,处于良好状态;电机输出端轴承dBm、dBc为32 dB、19 dB,处于报警状态;泵输入端轴承dBm、dBc为48 dB、32 dB,处于故障状态。

由以上分析可知,电动消防泵泵输入端轴承可能存在故障,从而导致轴承冲击脉冲值和振动烈度偏大。为此,采用VIBXPERT II采集泵输入端轴承处的时域振动数据,进一步诊断轴承故障原因。

3.2 轴承故障特征频率

滚动轴承主要由外圈、内圈、滚动体和固定滚动体的保持架4部分组成。滚动轴承的故障特征频率主要有外圈故障频率fo、内圈故障频率fi、保持架故障频率ft和滚动体故障频率fb。故障频率的计算公式分别如下[3]。

保持架故障频率:

(6)

外圈故障频率:

(7)

内圈故障频率:

(8)

滚动体故障频率:

(9)

式中,Z为滚动体的数量;ni为内环的旋转速度;d为滚动体直径;D为节圆直径;α为接触角。

某型电动消防泵采用某公司的6311轴承,该轴承是深沟滚珠球轴承,内环的旋转速度ni=2 975 r/min,滚动体直径D=20.638 mm,滚动体个数Z=8,节圆直径D=88.5 mm。经过计算,该轴承保持架故障频率ft=19 Hz,外圈故障频率fo=152 Hz,内圈故障频率为fi=244.6 Hz,滚动体故障频率fb=100.5 Hz。

3.3 轴承故障诊断分析

利用采集到的电动消防泵轴承振动数据,进行频谱分析,得到泵轴承加速度频谱如图1所示。

图1 泵轴承加速度频谱

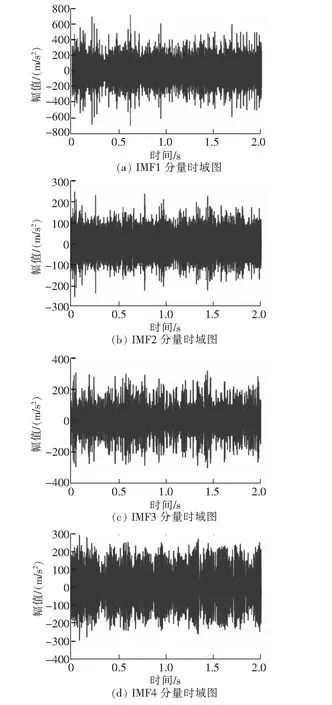

由图1知,在1 404 Hz及其倍频(2 807 Hz)处存在较大的峰值,并且在峰值附近存在明显的调制边频带,这与轴承故障冲击引起的高频共振现象吻合。固有模态分量阶数越高,时间尺度越大,对应的频率越低。由于轴承冲击引起的结构共振一般发生在高频段,因此仅对该轴承振动数据进行前4阶EMD分解,得到泵轴承前4阶固有模态(IMF)分量如图2所示。

图2 泵轴承前4阶固有模态(IMF)分量

对前4阶IMF分量进行Hilbert解调分析,得到IMF分量包络谱如图3所示。

图3 泵轴承固有模态分量包络谱

由图3可知,IMF1分量包络谱中152 Hz及304 Hz(倍频)处的频率分量明显,IMF3和IMF4分量包络谱中100 Hz处频率分量明显。对照轴承故障特征频率可知,轴承外圈以及滚动体可能存在损伤。

该船进厂后对故障电动消防泵进行了拆检。经拆检发现,泵端轴承外圈损伤,并且滚动体出现轻微磨损。经更换故障轴承转子后,电动消防泵恢复正常运行,振动和噪声大大降低。

4 结束语

振动烈度和轴承冲击脉冲监测,可以有效判断电动消防泵以及轴承振动状态,初步定位故障部位,EMD包络谱分析相对于传统带通滤波的包络解调分析方法,具有自适应的特点,能快速准确诊断电动消防泵轴承外圈及滚动体故障。