压力式谷物产量监测系统优化与试验验证

耿端阳,谭德蕾,苏国粱,王宗源,王志伟,纪晓琦

(山东理工大学农业工程与食品科学学院,淄博 255000)

0 引言

在农田中谷物产量具有空间变异性,反映了农田水肥利用、病虫害管理、土壤状态等信息,而准确获取谷物产量空间分布信息的关键是开发基于智能农机的谷物产量监测系统,以便能更好地进行田间管理,按需投入,达到节本增效的目的,为数字化农业技术的全面实施提供数据与技术支持[1-3]。

国内外针对谷物产量监测技术的相关研究主要聚焦于谷物流量传感器结构原理、信号处理方法、产量分布图生成等方面[4-5]。根据结构原理,谷物流量传感器可以分为冲击式、光电式、称重式等多种方式,如陈树人等[6-7]设计了一种单板冲击式谷物流量传感器,并研制了谷物流量传感器标定试验台,测量平均误差为4.2%,其测量精度受振动等噪声影响较大;Strubbe等[8]研究了基于三维阵列光学传感器的谷物体积流量监测装置,其最大测产误差为9%;张小超等[9]设计了一种基于称重原理的螺旋推进称重式谷物产量监测装置,取得了较好的效果,但使用时需要对收割机进行较大的结构改造。很多学者针对谷物产量监测信号振动噪声消除方面也做出大量研究,如周俊等[10-11]为了消除工作环境中存在的非稳定低频振动干扰,基于自主设计的平行梁冲量式谷物质量流量传感器,设计了一种自适应陷波滤波器,田间测产误差小于10%;陈进等[12]利用Mallat算法设计的小波变换去噪方法对冲击式谷物流量传感器输出信号进行处理,平均测产误差为5.37%;上述方法在一定程度上减少了谷物产量监测系统测产误差,但应对农田作业各种复杂环境的灵活性较差,测量精度波动大。国内学者在产量分布图生成方面的研究虽然起步较晚,但也已取得较多理论与实践成果,如Liu等[13]研究了冲击式谷物流量传感器预测模型的通用性,采用反距离加权插值法生成产量分布图;刘仁杰等[14]对比不同插值方法对产量数据分析的精度,为提高作物空间分布图的效率和精度提供参考。

基于上述研究,为了提高谷物产量在线监测精度和测产模型通用性,本文设计了一种基于谷物流压力原理的谷物产量在线监测系统,建立了谷物产量与谷物流压力间的谷物产量监测数学模型,通过正交试验优化系统结构参数,并对谷物产量监测系统田间实际效果进行试验验证,为谷物产量监测的推广应用提供了技术支持。

1 压力式谷物产量监测系统

1.1 系统结构及关键装置

车载压力式谷物产量监测系统(图1)主要由流量监测装置、定位装置、割台高度控制开关、核心处理器以及人机交互装置组成。其中,流量监测装置安装于籽粒收集升运器末端,从籽粒收集升运器排出的谷物通过流量监测装置后进入粮仓;定位装置安装于谷物收割机驾驶室顶部,便于接收卫星信号;割台高度控制开关用于检测收割机是否放下割台开始正常作业;核心处理器与人机交互装置安装于谷物收割机驾驶室内。

该系统工作流程如下:当谷物收割机放下割台开始正常作业时,核心处理器通过割台高度控制开关检测割台工作状态,当检测到割台正式工作后,控制系统开始产量监测工作,并通过定位装置获取收割机在田间作业时的实时位置和收割速度信息;籽粒收集升运器将脱粒、清选后的谷物输送至流量监测装置,核心处理器通过流量监测装置中压力传感器获取谷物流压力信息并转换为电压信号;核心处理器根据放大、滤波后的信号构建谷物产量监测模型,计算谷物产量;整个产量监测工作过程中,核心处理器通过人机交互装置实现谷物产量、位置等信息的可视化显示,并将相关数据存储于SD卡中,以便后期数据分析及产量分布图的生成。

获取谷物产量信息的关键环节是谷物流量稳定、可靠的在线监测。流量监测装置(图2)安装于籽粒收集升运器末端,主要由凹型导流板及压力传感器组成。为了获得通过流量监测装置的谷物质量,需要通过谷物流横截面的厚度信息计算该横截面面积。因此,在凹型导流板的底面宽度方向选择一个谷物流稳定的横截面,均匀安装多个压力传感器,采集谷物流经此横截面时的压力值,并采用数学建模方法拟合出谷物流横截面的厚度分布方程,再对该方程积分得到谷物流横截面面积。

1.2 谷物产量监测模型

构建谷物产量监测模型(图3),是本文所设计系统的核心算法。在流量监测装置凹型导流板的底面宽度方向选取一个横截面,并确定多个参考位置(以5个为例)分别安装压力传感器。

将谷物看作一种可以流动的特殊流体,并可视其为连续介质[15-17],根据流体力学中流体对平面的作用力公式[18]可得参考位置处谷物流的厚度

式中F为参考位置处谷物流的压力,N;Sa为压力传感器面积,m2;ρ为谷物密度,kg/m3;g为重力加速度,N/kg。

将传感器所测5个参考位置处压力F1、F2、F3、F4、F5代入式(1),即可得5个参考位置处谷物流厚度h1、h2、h3、h4、h5。

如图4所示,根据上述5个谷物流厚度信息,拟合出横截面上谷物流厚度的分布方程h=f(w),再对该函数在区间[w1,w5]上求积分,可得谷物流横截面的面积

式中S为谷物流横截面的面积,m2;w为传感器监测位置距导流板左侧壁的距离,m;w1~w5为5个参考位置距导流板左侧壁的距离,m。

为减轻对多个离散点的曲线拟合和积分计算给系统核心处理器带来的负担,采用模拟方法计算谷物流横截面积。将谷物流横截面的面积S近似看作四个直角梯形面积之和,由直角梯形面积公式可得:

式中S1为直角梯形的面积,m2;ha,hb分别为相邻两个参考位置处的谷物流厚度,m;d为两个相邻压力传感器之间的距离,m。

因此,根据模拟方法得到的谷物流横截面面积

由于在谷物收割机作业过程中,谷物籽粒是通过发动机驱动的籽粒收集升运器实现谷物籽粒回收到粮仓,所以一般正常作业过程中籽粒升运器转速稳定,进而也决定了谷物流速度v为稳定值。因此,由体积公式和质量公式可得在每个数据采集时间间隔Δt内流经压力传感器所在横截面的谷物质量

式中Q为Δt内流经压力传感器所在横截面的谷物质量,kg;v为输送物料速度,m/s;Δt为数据采集时间间隔,s。

数据采集时间间隔Δt越小,谷物质量监测精度越高,但是,该时间间隔过小后,会导致核心处理器负担加大,故需要根据系统的精度要求来确定合适的采样周期。

为了保证测量精度,避免因使用传感器造成谷物流速监测误差,故对谷物流速进行标定。由式(5)可知,在数据采集时间间隔Δt(由采集频率决定)内,谷物密度ρ、谷物流速v均为常数,故在输送搅龙标准转速下谷物流量与谷物流断面面积成正比关系。

因此,谷物收获机实际作业过程中,谷物产量监测系统第i个采集段谷物质量Qi为

式中Q0为标定谷物质量,kg;Si为第i个采集段谷物流横截面面积,m2;S0为标定谷物质量Q0下谷物流横截面面积,m2。

谷物产量一般定义为单位面积上的谷物质量,它需要综合谷物质量流量、收割机行进速度和割幅宽度等信息来获得。结合各类研究结果[5,19-20],根据式(6)得出的各采集段谷物质量,可以得出单位面积上谷物的产量:

式中Y为单位面积谷物产量,kg/hm2;k为单位转换系数,值为104;n为单位面积内谷物质量流量采样数;vh为谷物收割机行进速度,m/s;Δm为传感器数据采集周期,s;B为收割机割幅宽度,m。

在获得单位面积谷物产量的基础上,结合谷物延时时间(谷物从进入收割机到谷物产量监测系统显示的谷物流量开始达到稳定所用时间),谷物产量监测系统完成单位面积谷物产量与实时位置数据相匹配,以便谷物产量分布图的生成。

2 流量监测装置结构参数优化试验与分析

2.1 试验材料及试验台

试验材料为齐民10号小麦籽粒,取自淄博市临淄区朱台镇生态无人农场试验田,根据国家标准[21-23]测得其物理特性,小麦籽粒平均含水率为15.71%,密度为754 g/L,符合黄淮海地区小麦的基本特征。

谷物产量监测试验台如图5所示,以雷沃GM80谷物联合收割机籽粒收集升运器的末端输送搅龙为原型设计,主要由流量监测装置、搅龙、入粮箱、插板、三相交流电机、减速机、台架等构成。搅龙螺距112 mm、外径140 mm、内径60 mm,由功率0.75 kW、转速1 500 r/min的三相交流电机驱动;流量监测装置水平倾角5°~45°可调,底面长度10 cm;入粮箱容量约为0.15 m3。

2.2 试验方法及过程

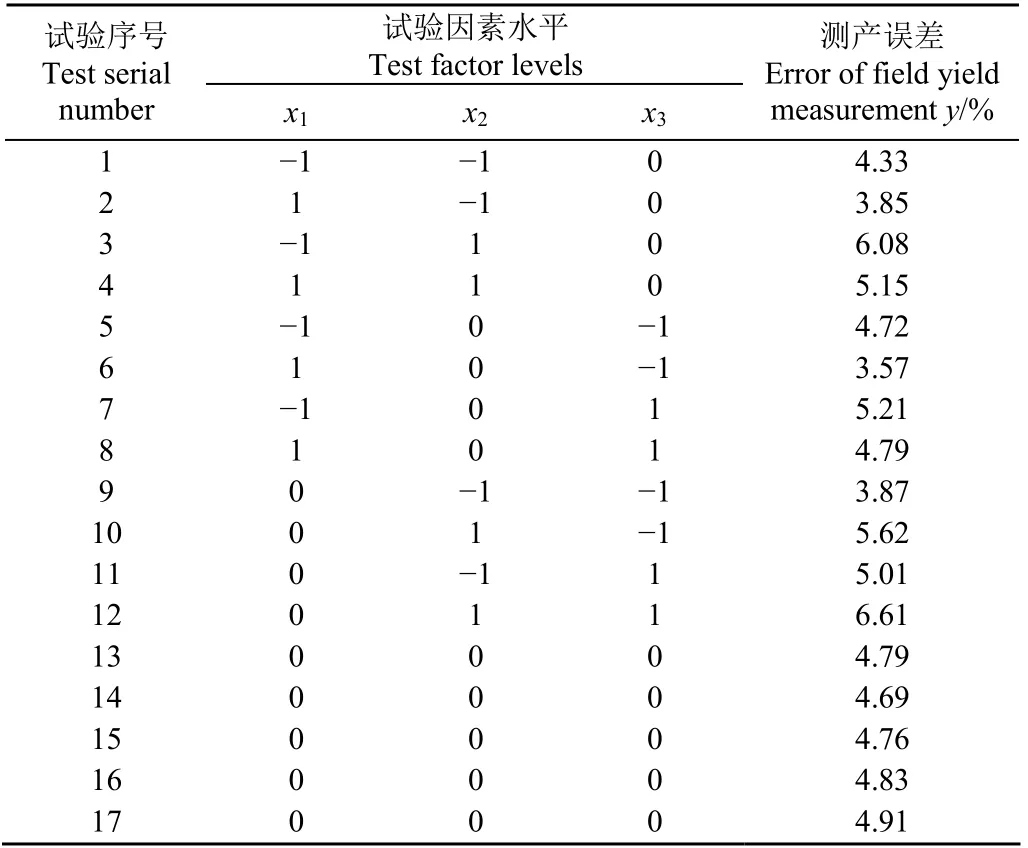

为确定流量监测装置最优结构参数,采用Box-Behnken设计方法设计正交试验,寻找各参数对压力式产量监测系统监测精度的影响规律。在前期试验的基础上,选取流量监测装置水平倾角、压力传感器数量和安装位置为试验因素,以谷物产量监测系统测产误差为试验指标,开展三因素三水平的Box-Behnken响应曲面试验。

在参数选取时,考虑到流量监测装置凹型导流板底面宽度、压力传感器尺寸以及制作成本,并结合前期试验,在本试验中,压力传感器数量最多取5个。压力传感器安装位置由压力传感器距流量监测装置出口位置的距离表示。为保证谷物在流量监测装置内可以正常流出,本试验中,流量监测装置的水平倾角最小取5°,而且此角度可以保证压力传感器获取的压力值近似为流经此处时谷物对传感器的正压力(cos 5°=0.99619≈1)。正交试验各因素及水平如表1所示,每组试验重复三次,取平均值作为试验结果。试验方案设计采用Design-Expert软件中的响应曲面法,共设计17组试验。

表1 试验因素与水平 Table 1 Test factors and levels

试验开始前,需首先进行标定试验,将谷物填满入粮箱,调整各项试验因素至对应值,启动试验台,输送搅龙标准转速70 r/min,打开入粮箱底部插板,试验台运行10 s待谷物流稳定后,使用籽粒收集箱开始接料(图6),同时谷物产量监测系统开始产量监测工作并计时,运行一定时间t后停止接料,称量籽粒收集箱内谷物质量,结合监测系统所测值,通过多次重复试验获得标准转速下谷物质量Q0与谷物流横截面面积S0的标定值。

试验时,将标定好的Q0和S0通过人机交互装置输入系统,完成参数配置。将谷物填满入粮箱,调整各项试验因素至对应值,启动试验台,输送搅龙标准转速70 r/min,打开入粮箱底部插板,试验台运行10 s后,使用籽粒收集箱开始接料,同时运转谷物产量监测系统,试验台运行100 s后停止接料,完成一次试验。

试验结束后对入粮箱内剩余谷物和流到籽粒收集箱外部的谷物进行称量,入粮箱总的装载质量减去以上两部分谷物质量得到经过谷物流量监测装置的实际谷物籽粒质量。通过谷物产量监测系统人机交互装置获取系统监测数值,计算系统监测精度。

谷物质量测产误差y计算公式为

式中Qt为系统监测期间经过谷物流量监测装置的谷物实际质量,kg;Qm为谷物产量监测系统测量值,kg。

2.3 试验结果及分析

正交试验方案及结果如表2所示。利用Design-Expert软件进行多元回归拟合和方差分析,剔除不显著因素,得到测产误差的多项式回归方程:

表2 正交试验方案与结果 Table 2 Orthogonal test scheme and results

式中x1表示传感器数量水平,x2表示传感器安装位置水平,x3表示监测装置水平倾角水平。谷物产量监测系统测产误差回归模型的R2=0.993 3,表明回归模型拟合效果好。

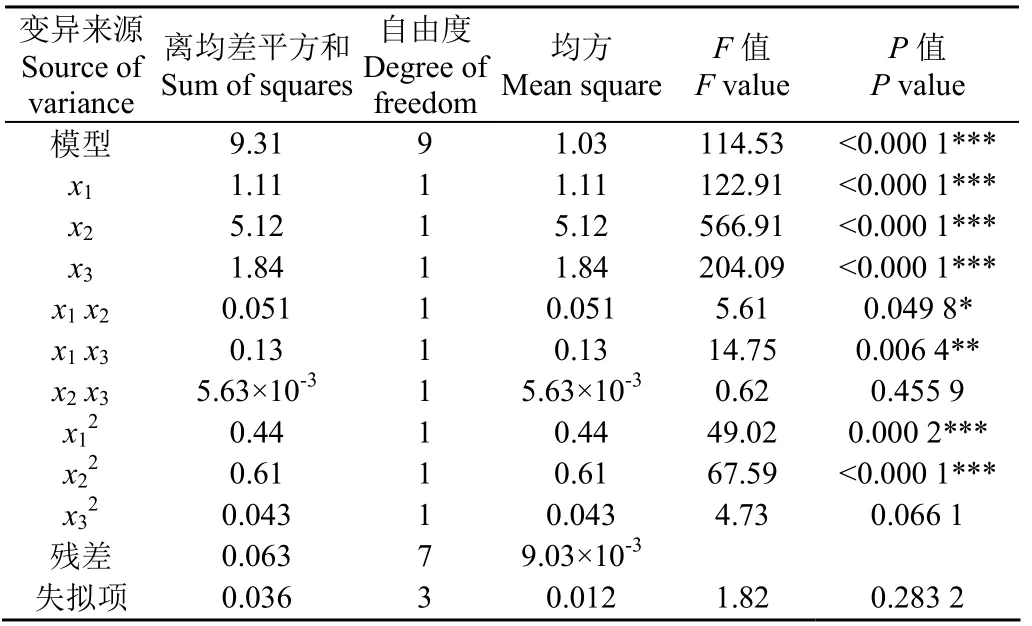

由表3方差分析可以判断各参数对谷物产量监测系统测产误差的影响程度,影响因子x1、x2、x3、x1x2、x1x3、x12、x22对谷物产量监测系统测产误差影响显著(P<0.05),其他因子影响不显著,其中传感器数量、传感器安装位置、监测装置水平倾角对测产误差的影响达到极显著,且传感器数量与传感器安装位置、传感器数量与监测装置水平倾角之间存在交互影响。

表3 回归模型方差分析 Table 3 Regression model analysis of variance

应用响应曲面法分析各因素交互作用对谷物产量监测系统测产误差的影响,即固定3个因素中的1个因素为0水平,考察其他2个因素对测产误差的影响(图7)。

当监测装置水平倾角为25°时,得到传感器数量和传感器安装位置对测产误差的影响(图7a)。随着传感器数量的增加,谷物产量监测系统测产误差呈下降趋势,这是因为在谷物产量监测模型中,传感器的数量关乎到计算谷物流横截面面积的精度,传感器数量越多,谷物流横截面面积越接近真实值,就会使整体测产误差减小。随着传感器安装位置离流量监测装置出口位置的距离增大,谷物产量监测系统测产误差呈上升趋势,这是因为在离流量监测装置出口位置距离较远的地方,从输送搅龙的出口流出的谷物会在此处存在一定的堆积现象,可能会造成传感器测量数值失准情况的出现,引起谷物产量监测系统测产误差的增大。

当传感器安装位置离流量监测装置出口位置的距离为5 cm时,得到传感器数量和监测装置水平倾角对测产误差的影响(图7b)。随着传感器数量的增加,当监测装置倾角较小时,谷物产量监测系统测产误差呈下降趋势;当监测装置倾角较大时,测产误差呈现先略微增加后又下降趋势。这是因为传感器数量越多,谷物流横截面面积计算的越精准,就会使整体测产误差减小。然而传感器数量的少量增加,不足以抵消监测装置倾角增大带来的误差,造成了监测装置倾角较大时测产误差随传感器数量增加而略微上升的趋势。随着监测装置水平倾角的增大,谷物产量监测系统测产误差呈上升趋势,这是因为传感器检测到的压力值为谷物流给予其正压力的一个分力,监测装置水平倾角越大,传感器监测到的压力值越偏小,导致计算谷物流横截面面积失准,从而使测产误差增大。

当传感器数量为4时,得到传感器安装位置和监测装置水平倾角对测产误差的影响(图7c)。随着传感器安装位置离流量监测装置出口位置的距离增大,谷物产量监测系统测产误差呈上升趋势,而测产误差随着监测装置水平倾角的增大而上升的趋势不明显,因此,在传感器数量一定的情况下,相对于监测装置水平倾角,传感器安装位置对测产误差的影响占主导地位。谷物的堆积现象造成了测产误差随传感器安装位置离检测装置出口位置的距离增大而增大;过大的监测装置水平倾角降低了压力传感器监测值的准确性,进而增大了测产误差

由以上响应面分析可知,传感器数量与传感器安装位置、传感器数量与监测装置水平倾角对测产误差会产生显著的交互作用影响。应用Design-Expert软件对回归模型进行该目标下的优化求解,得到最佳参数组合,优化约束条件为:miny(x1、x2、x3),变量区间为:-1≤x1≤1,-1≤x2≤1,-1≤x3≤1。将其映射到实际值空间,计算得到最佳参数组合为:传感器数量5、传感器安装位置离流量监测装置出口位置的距离0.24 cm、监测装置水平倾角5°,此参数组合下谷物产量监测系统测产误差为3.19 %。

为了验证优化结果的可行性,在最优参数组合下对谷物产量监测系统测产效果进行试验验证,试验重复5次,对其结果取平均值,谷物产量监测系统测产误差为3.27%,试验结果与预测值接近,满足谷物产量监测的精度要求。

3 田间验证试验与结果分析

3.1 田间试验条件及方法

压力式谷物产量监测系统田间试验于2020年6月在山东省淄博市临淄区朱台镇生态无人农场试验田进行。试验现场气象条件良好:晴,气温19~31 ℃,西南风2级。本次试验前取样测得小麦平均含水率为16.72%,密度为745 kg/m3。试验中所选试验机型为雷沃谷神GM80谷物联合收割机,喂入量8 kg/s,工作幅宽2.75 m。

试验开始前,利用与试验收割机籽粒收集升运器的末端输送搅龙结构相同的谷物产量监测试验台进行标定,通过多次重复试验获得输送搅龙标准转速下谷物质量Q0与谷物流横截面面积S0的标定值,并通过人机交互装置输入谷物产量监测系统。通过多次测量谷物进入收割机到谷物产量监测系统显示的谷物流量开始达到稳定需要的时间,作为谷物延时时间录入系统,完成参数配置。谷物产量监测系统根据此延时时间计算谷物产量,并将其与实时位置数据相匹配。谷物流量监测装置结构参数使用最优参数组合。

田间试验结束后,利用计算机处理谷物产量监测系统存储于SD卡中的产量相关数据,便于生成能够直观反映出产量空间分布规律的产量分布图。在联合收割机实际作业过程中,难免会出现产量数据异常点,这类异常值往往是由联合收割机田间卸粮、主动停车、田间掉头等操作引起的,虽然占比不高,但会在一定程度上影响产量分布图的准确性。因此,需要对产量数据进行过滤,剔除误差明显较大的异常点数值,并在被剔除的异常采样点位置进行插值。

常用空间插值法包括:反距离加权插值法、克里金插值法、三角网线性插值法、样条插值法等[14]。该研究采用直观高效、简单易行的反距离加权插值法进行异常点数据插值。

反距离加权插值法(Inverse Distance Weight,IDW)是根据待插值点周围离散点,通过距离加权获得待插值点的值。由于分布位置的差异,周围离散点对待插值点的影响不同,这种影响用权重系数表示,其与距离成反比。则待插值点估计值Zt为

式中zi为待插值点周围离散点数据;v为参与插值计算的周围离散点数量;di为待插值点与各离散点间的距离;p为权重系数。

3.2 田间试验结果与分析

选取整块试验田,小麦种植面积共1.6 hm2,驾驶员控制谷物联合收割机以稳定的行进速度进行谷物收割作业,谷物产量监测系统根据谷物产量监测数学模型实时显示谷物产量相关信息(图8),并将数据存储在SD卡中,以便后期数据处理及产量分布图的生成。完成试验田全部谷物收割后,谷物产量监测系统测得谷物总产量为8 089 kg,通过人工称质量获得谷物实际总产量为8 340 kg,由式(8)计算可得田间试验总体测产误差为5.28%。

利用专业科学绘图软件Surfer,根据经过误差过滤、剔除、插值后的试验田谷物产量及含水率数据,生成试验田谷物产量分布图(图9)。通过对谷物产量图分析,结合田间土壤含水率、病虫害情况等其他信息,可以得到农田环境与区域产量间的相互关系,为后续变量播种、施肥等作业管理提供决策依据。

4 结 论

1)开发了基于谷物流压力原理的谷物产量监测系统,建立了谷物流压力与产量间的谷物产量监测模型,实现了谷物收割过程谷物产量等信息的实时测量、显示与存储。

2)搭建了谷物产量监测试验台,并采用响应面分析方法,开展了传感器数量、传感器安装位置和监测装置水平倾角的三因素三水平的正交试验,确定了最优参数组合为传感器数量5、传感器安装位置0.24 cm、监测装置水平倾角5°,并对最优参数组合进行了验证试验,结果表明,谷物产量监测系统测产误差为3.27%,满足谷物产量监测的精度要求。

3)对谷物产量监测系统田间实际效果进行了试验验证,试验结果表明,谷物产量测产误差为5.28%;田间试验谷物产量监测数据经过过滤和插值,最终生成产量分布图,为后续作业管理提供决策依据。