浮法玻璃板面辊印解决办法

李明 刘卫东 周兴贺 孟庆瑞

(中国耀华玻璃集团有限公司 秦皇岛 066000)

0 引言

作为银镜生产的原片玻璃,要求浮法玻璃具有较高的质量。微观变形是影响银镜镀膜玻璃性能的重要因素之一。而辊印是导致微观变形的一个重要原因。

国内某浮法玻璃生产线生产的浮法玻璃在镀膜制镜后发现玻璃板面变形严重,造成镜面反射变形,既影响了公司经济效益,又影响了公司的社会效益。

1 浮法玻璃成形工艺

浮法玻璃是在锡槽内成形,熔融好的玻璃液浮在锡液上,在高温下自然抛光摊平。这样生产出来的玻璃表面平整度好,反光后物体不失真,常用来制作银镜玻璃及汽车玻璃等。

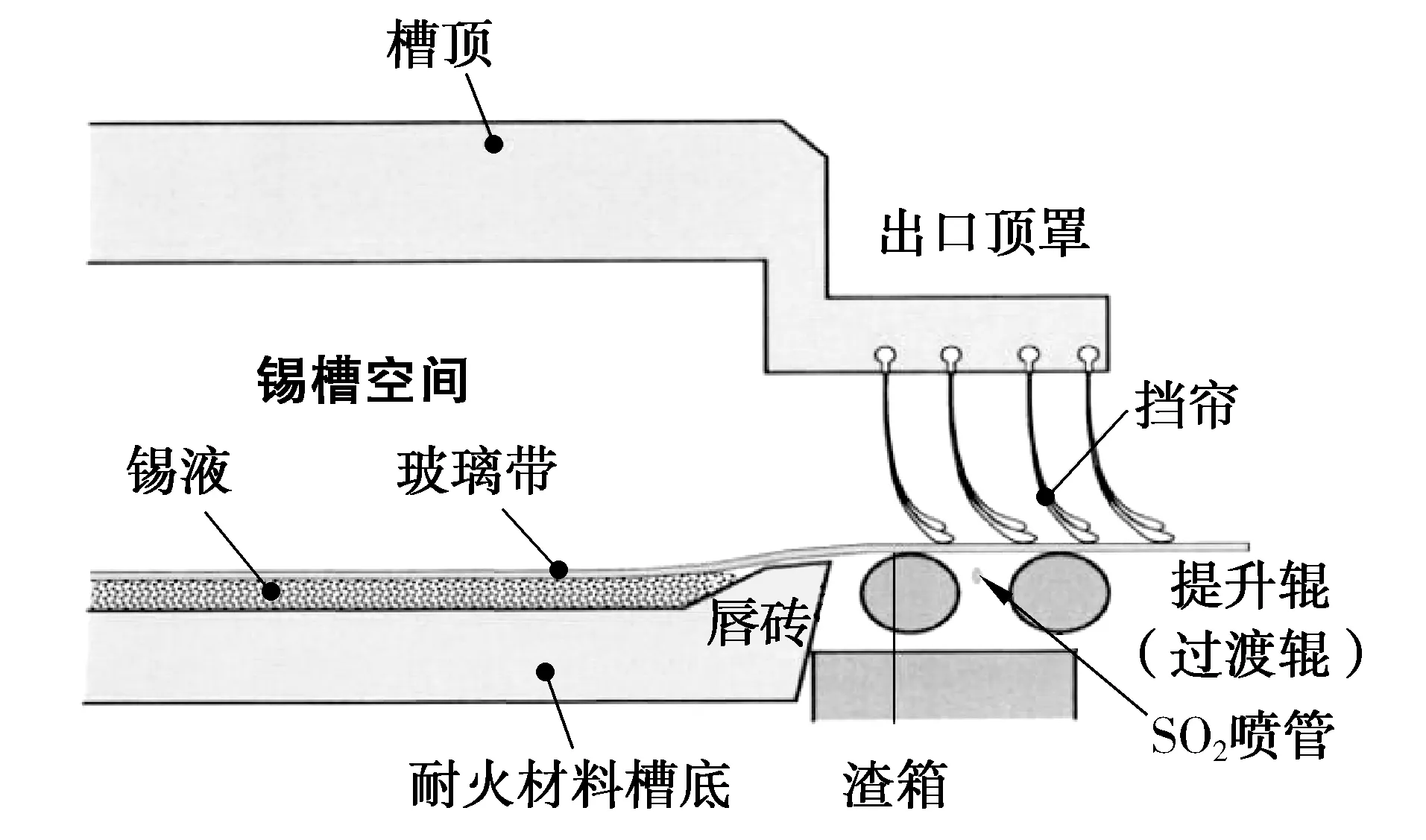

锡槽结构大致分为三部分:进口端、主体部分、出口端。玻璃液经流道进入锡槽进行摊平;锡槽的主体部分即锡槽的主体结构包括钢结构、槽底、胸墙、顶盖、电加热、保护气体、冷却装置等。在锡槽里加入锡,为了避免锡液的氧化,需要从顶部或侧壁导入保护气体,保护气体为氢气和氮气混合气。锡槽和退火窑之间的一段热工设施叫出口端。出口端设备主要有过渡辊台、挡帘、辊道下方密封装置、渣箱等。过渡辊一般采用耐热钢材质。出口端结构在很大程度上决定了锡槽气密性的好坏。出口端结构设计要求冷空气不能进入锡槽空间,所以安装有挡帘和辊道下方密封装置。锡槽出口结构示意见图1,过渡辊台局部示意见图2。

图1 浮法玻璃锡槽出口结构示意

图2 过渡辊台局部示意

玻璃在过渡辊台上随着辊子的转动向前移动,如图2所示。辊道上有无色的异物时,和玻璃下表面接触就会产生周期性印痕,如果在辊道某一处有一圈异物,就会在该位置使玻璃板下表面形成纵向连续的无色印痕。

2 无色的辊道印导致的玻璃微观变形原因分析

2.1 微观变形现象及分析

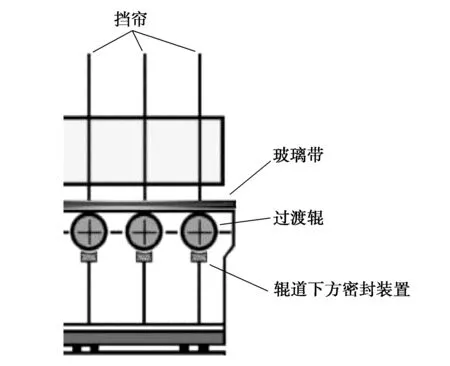

国内某公司生产的浮法玻璃主要用于建筑门窗,少量用作镀镜。某批次产品用于银镜镀膜生产。镀银镜后玻璃板面变形较严重,直接影响了银镜的质量。该变形已超出了微观变形范围,变形位置固定,且有多个部位变形。如图3所示。

图3 镀银镜后玻璃的外观检测

在生产中发现横向变形弯数量及位置规律:在对波纹变形观察中,发现9月11日原板宽3560 mm,波纹数为12~13个,9月12日原板宽3910 mm,波纹数平均增加2个,为14~15个,见图4。说明波纹的形成与板宽覆盖面有关,并且波纹位置形状相对稳定,不会随意在板面横向方向上变化,在纵向上也不是无规律变化。这符合锡槽中下游及出口以后形成波纹的特征。

图4 不同原板宽辊印增加情况

波纹纵向变化周期:发现波纹在纵向变化虽然大体一致,但细节依然存在一定的周期性,分别对南板和北板以及玻璃板带位置上在RET出口、F区出口和横切前进行统计计算,在板速分别为7.38、8.88、9.72 m/min的情况下,计数10个周期,在一定的玻璃板速度下,时间基本一致,经过计算发现波纹在纵向变化的周期长度为960 mm左右,这和退火窑辊道周长(958 mm)基本一致,比辊道理论周长略微长一些。检查10个周期重复性随时间推移变形位置形状的变化,见图5。从图5中可以看出,弯区微观变形基本保持一致,只是从细微处找出规律,计算出周期变化。

图5 波纹纵向变化周期规律

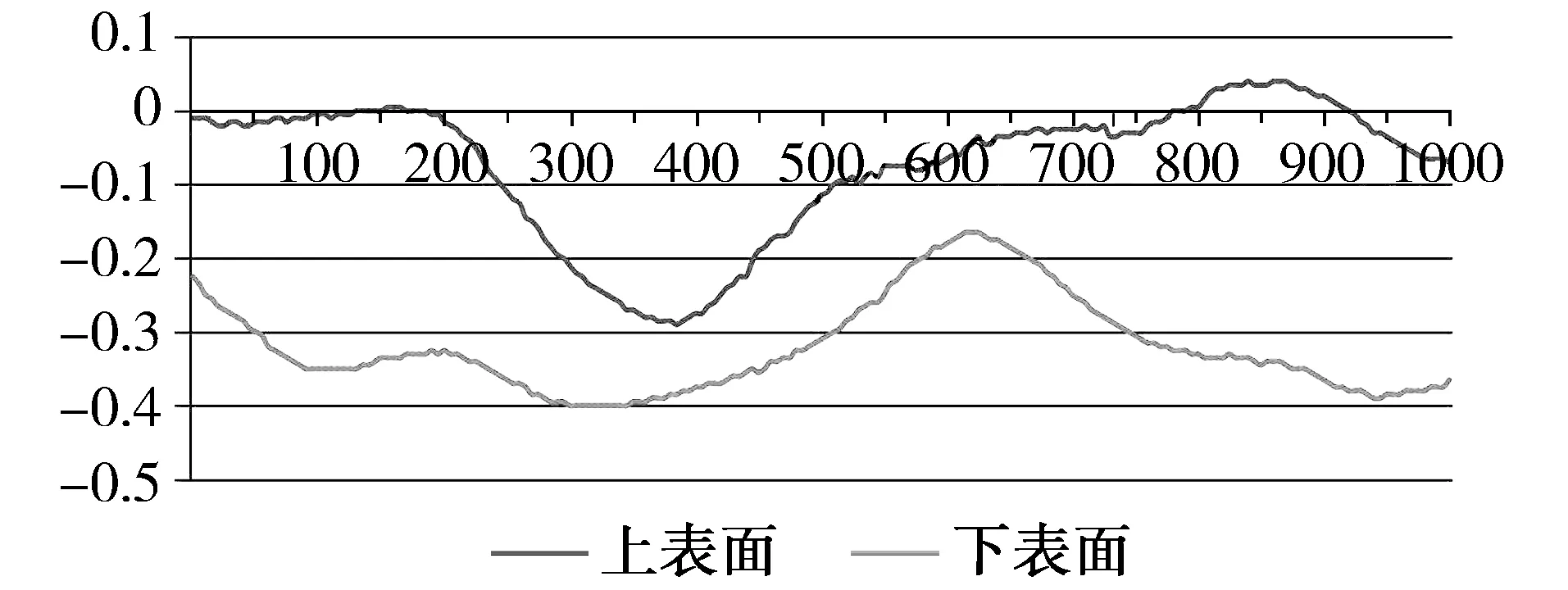

从理论上讲,造成玻璃板面微观变形有几个方面,对该生产线变形研究发现玻璃板上下表面均存在微观变形并且变形同步,符合波纹状变形特征。同时也在不同厚度玻璃上取样进行上下表面弯曲度测量,也验证了玻璃波纹状变形的规律,见曲线图6。

图6 玻璃波纹状变形的规律

玻璃反射光变形根源之一就是轨道引起的反射光变形,并且从理论上看,过渡辊变形是一个横向波形周期在几毫米左右,从检测灯管上观察详细变形状况,发现变形周期为6个左右,灯管长1240 mm,那么变形大约周期为20 mm,符合辊道造成变形的机理,见图7。

从变形位置固定因素进行推理,根据分段查找,发现在退火窑高温区辊道和过渡辊上有多个整圈的异物。经过测量,该异物和变形位置惊奇地一致,因此认为是该异物导致了玻璃的变形,见图8。

对辊道上刮下的异物进行检测,发现该异物为含锡的硫化物(锡灰)。经过询问,该生产线使用二氧化硫气体多达0.6 m3/hr,甚至投产初期在锡槽出口大量使用固体硫磺解决辊道硌伤问题,投产5年多来,辊道从没有清理过,由于用量较大,硫化物进入锡槽和锡结合产生锡渣,势必在过渡辊及退火窑辊道上黏附大量含锡的硫化物(锡灰)。

锡的污染产物中,SnO2不溶于锡液,以浮渣形式聚集在锡槽出口端;而SnO在还原气氛下能溶于锡液,也能以SnO蒸气形式存在于气氛中;SnS具有较大的蒸气压,极易挥发进入锡槽气氛,在低温部位冷凝聚集。当这些污染物以微粒状冷凝在过渡辊上,或在锡槽内与玻璃接触而附着在玻璃带下表面,最终会在玻璃表面留下印迹即锡印。[2]

从对辊道上的附着物质进行测试分析,过渡辊及退火窑辊道上黏附大量锡和硫的化合物,这些缺陷造成了辊印的存在。

2.2 设计缺陷造成的影响

该退火窑在设计时存在漏洞,退火窑各区下部未安装密封装置,导致冷端冷气在对流的作用下向前部涌动,二氧化硫不能均匀地覆盖在玻璃下表面。且由于气流的作用,二氧化硫即使用很大量也不能均匀覆盖玻璃下表面,甚至需要在渣箱放硫磺或在二氧化硫管路里增加压力来实现。这样造成的结果是二氧化硫大量进入锡槽,硫化物和高温金属锡结合,形成锡灰。锡灰随玻璃板拉引附着在辊道上,从而造成辊印缺陷。

2.3 镀膜生产造成的影响

在线镀膜时,镀膜器要穿入锡槽。前期安装时,在锡槽收缩段后两侧开孔并安装锡槽门。镀膜时打开锡槽门,将镀膜器穿入后将开孔处密封。在打开锡槽门后,槽压急剧下降,且由于温差作用,过渡辊后的冷空气和二氧化硫就会进入锡槽。从而导致锡灰的产生。

2.4 二氧化硫的使用不当造成的影响

在工业化的生产过程中,要完全杜绝亚锡离子在玻璃中的扩散是不可能实现的。从目前的研究状况看,还没法得出将下表面渗锡量控制到某一极值时就可以完全控制沾锡的结论。控制板下三角区锡灰、玻璃板的爬坡板形、锡液(或玻璃板)的波动是控制玻璃板下表面沾锡的关键。辊道沾锡可以通过在过渡辊台通入SO2的方式加以控制,但沾锡如果出现在锡槽出口端,在过渡辊台通入SO2是没有效果的。[3]

2.5 密封不好造成的锡渣

锡槽压力对浮法玻璃质量起着非常重要的作用。为防止锡液氧化,锡槽要通入保护气体进行保护,保护气体由氢气和氮气构成。当锡槽槽压不足,大气中的氧气和硫化物就可能进入锡槽,锡液被氧化、硫化,生成的氧化亚锡和硫化亚锡,残渣随着锡液流动和玻璃板的拉引集中到出口端玻璃爬升所形成的三角区内,使得玻璃下表面发生粘锡而不合格;如果粘到辊子上就有可能造成辊印产生。

3 解决办法及后期维护

3.1 解决办法

首先考虑用擦辊装置进行擦拭。但在擦拭过程中发现辊道附着物在辊道上凝结后非常硬,作用有限,因此不得不采用更换辊道的办法。辊道换下来以后进行角磨机打磨处理。打磨一部分辊道后,从冷端玻璃板面观察到板面反射光变形明显减小,更加确定了辊道附着物是造成玻璃反射光变形的原因,见图9。

图9 拆除后的辊道

3.2 后期维护

3.2.1 退火窑板下密封

为了减少冷风从冷端进入退火窑,应增加退火窑各辊道下方密封装置,减少二氧化硫进入锡槽。该装置可以采用可调整辊子的辊道紧密接触的方法,辊子下部用挡板分割两个空间。

3.2.2 做好锡槽压力制度管理,做好锡槽的密封,减少锡灰

(1)氮氢站供气要足,使锡槽达到一定的压力;(2)氮气和氢气的纯度一定要达到设计要求;(3)锡槽密封一定要好,除了节流闸板和出口端过渡辊台不能有任何的泄漏(包括观察窗、操作孔和拉边机);节流闸板和出口端过渡辊台也必须认真进行密封、分隔处理。因此勤观察密封处是否透红、透热是巡检中的重点工作。

3.2.3 改进操作方式

镀膜作业时穿镀膜器前要关掉二氧化硫。当抽穿镀膜器时,锡槽侧壁锡槽门需要打开,此时大量的氧气及锡槽出口的二氧化硫就会进入锡槽,从而造成锡污染。如处理不及时就会有锡渣被玻璃带出并有附着在辊道上的可能。因此需要关掉二氧化硫并及时清理锡灰。

3.2.4 及时清除锡灰

锡灰是造成辊印的直接原因,因此产生锡灰后要及时清除。一是采用直线电机等清锡灰装置及时对锡槽后部的锡灰进行清理,减少锡灰过多造成过渡辊及退火窑辊子划伤或产生辊印;二是在锡槽镀膜开孔后要及时对锡槽出口的锡灰进行清理;三是安装擦锡装置定期对过渡辊进行清理,防止锡灰在过渡辊附着。

3.2.5 安装包覆辊道及采用硬质涂层辊道

目前所用的主要是热惯性低的铝硅酸盐或钙硅酸盐纤维辊道包覆材料。在退火窑的冷端,金属辊在不同工艺参数下仍然会有硫化物和锡等附着物。包覆辊道及采用硬质涂层辊道已基本解决了这一问题[4]。

4 结语

造成玻璃板面反射光变形的直接原因是退火窑高温区辊道黏附大量锡灰并呈规律性环状分布,间隔200 mm左右,厚度为1~3 mm,当高温的玻璃板从经过时相当于在花辊上运行,重力作用使得玻璃板发生轻微的物理变形并在退火过程中定型形成永久的波纹状板面,当制镜或从一定的角度上看,玻璃板面产生微观光学变形。

控制锡灰造成的辊印是一个长期复杂的系统工作。浮法玻璃辊印的解决只要根据其形成机理,完善锡槽及退火工艺,严格规范操作,从投产初期就要明确过渡辊处二氧化硫的用量,防止被动解决;根据生产情况不断完善设备,使工艺和设备完美结合。