基于玻璃原料集料皮带工艺优化研究

刘子飞 刘心洁 梅浩栋 张凯

(秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066001)

0 引言

玻璃是一种化学组成既定而又匀质化的材料。在连续化生产中,配合料均匀、稳定是生产优质玻璃的先决条件[1]。为了获得最佳的玻璃化学组成和使用性能,在优化配合料方面进行了很多研究。影响配合料指标的因素包括:原料的质量、称量的准确性、稳定输送、混合均匀度、含水量、料温等。其中集料皮带稳定可靠输送是配料称量系统中十分重要的一环,是生产优质配合料的必备条件。

1 集料皮带及其工艺污染

集料皮带是指排库玻璃生产工艺中电子秤下的皮带机,收集电子秤精确称量好的原料,集中输送进混合机或中间仓复核秤。集料皮带输送的原料未经过混合,任何形式的原料输送损失和成分波动都会影响该批配合料的成分比例,导致送入窑炉的配合料成分不稳定,影响玻璃质量。从理论上讲,集料皮带输送是玻璃原料系统中的工艺污染环节,只能采取相应措施,降低工艺污染程度。

集料皮带工艺污染主要有4个方面:物料飞洒、皮带机导料槽积料、收尘器收走有效原料成分、机械铁增加。本文针对这4个方面进行研究,优化改进相关生产工艺,有效降低集料皮带工艺污染程度,提高配料生产稳定性。

2 物料飞洒问题研究及优化措施

物料飞洒主要是由于输送带表面粘料、工艺设计落差过大和皮带跑偏三种原因造成的。

(1)输送带表面粘料。集料皮带输送物料过程中,皮带表面会粘物料,并跟随皮带反向返回,粘结物料导致该批物料成分不均匀损失,改向滚筒和反向托辊位置下端积料明显。例:某800 t/d生产线,集料皮带未使用有效清扫装置时,以每个配料班8 h为统计周期,采集10组皮带返回积料重量数据,取平均值,见图1中数据1。从图1数据1可以看出,越靠近皮带机头轮位置漏料积料越多,会导致配合料不合格,必须采取措施解决。经过生产实践证明,皮带加装清扫器能有效解决粘料问题。

集料皮带是非常重要的输送环节,应该配置三级清扫:聚氨酯刮板清扫器、弹簧刮板清扫器、毛刷清扫器。启用每一种清扫装置,都能一定程度地减少皮带粘料。三种清扫器全部启用,并且调整到最佳状态后,皮带机漏料明显减少。在同种统计条件下,启用清扫器粘料导致皮带返回积料统计重量见图1数据2。

图1 集料皮带积料趋势

对比数据1和数据2发现,合理正确的配置集料皮带清扫装置,有效降低了粘料导致的物料损失。

在生产中发现,硅砂含水量也会明显影响皮带粘料,硅砂水分越大,皮带粘料越多。物料排料顺序也是影响粘料程度的因素,大宗物料硅砂铺底,其他物料依次均匀地覆盖,既能减少粉尘的产生,也能减少关键小宗物料的损失。

(2)工艺设计落差。工艺设计落差是指电子秤排料机出口和集料皮带导料槽之间的高度空间。电子秤向集料皮带排料时会有冲击,如果设计落差过大,冲击力大,导致皮带和导料槽出现缝隙,造成物料喷洒。为了解决工艺设计落差造成的物料飞洒外溢,原料工艺设计时,应尽量减小电子秤排料设备与集料皮带的设计落差。如果设计落差过大并且不能减小,应使下料溜子与皮带机有一定的倾斜角度,减小物料冲击。在落料点处,托辊加密布置,选用缓冲托辊,也能有效降低工艺设计落差冲击造成的影响。

(3)皮带跑偏。皮带输送过程中一旦发生跑偏,轻则造成撒料、皮带磨损,重则由于皮带与机架剧烈摩擦引起皮带撕裂,造成整个系统停转。在实际生产中,皮带跑偏撒料造成的原料偏差要远高于电子秤的称量误差。因此,解决好皮带运行的跑偏问题直接关系到配料输送过程中原料的完整性[2]。引起皮带跑偏的因素有很多,如胶带不直、硫化接头处理不水平、机架托辊不水平、头轮尾轮不垂直、受力不均匀、滚筒粘料等。要解决以上问题,首先要保证设备主要部件质量过关,胶带整根线性度良好,调心托辊合理配置;要严格按照设计图纸进行安装,对车间设备基础和预埋件进行找平,保证水平度和垂直度;运行过程中的维护也很重要,滚筒和托辊轴承需要保持润滑,使皮带两侧受力均匀,以减少跑偏现象的发生。皮带机加装跑偏检测装置,一旦发生跑偏现象,PLC系统有报警输出,能及时发现处理,最大程度减小设备损坏,增加系统安全性。

3 皮带导料槽造成的污染及优化措施

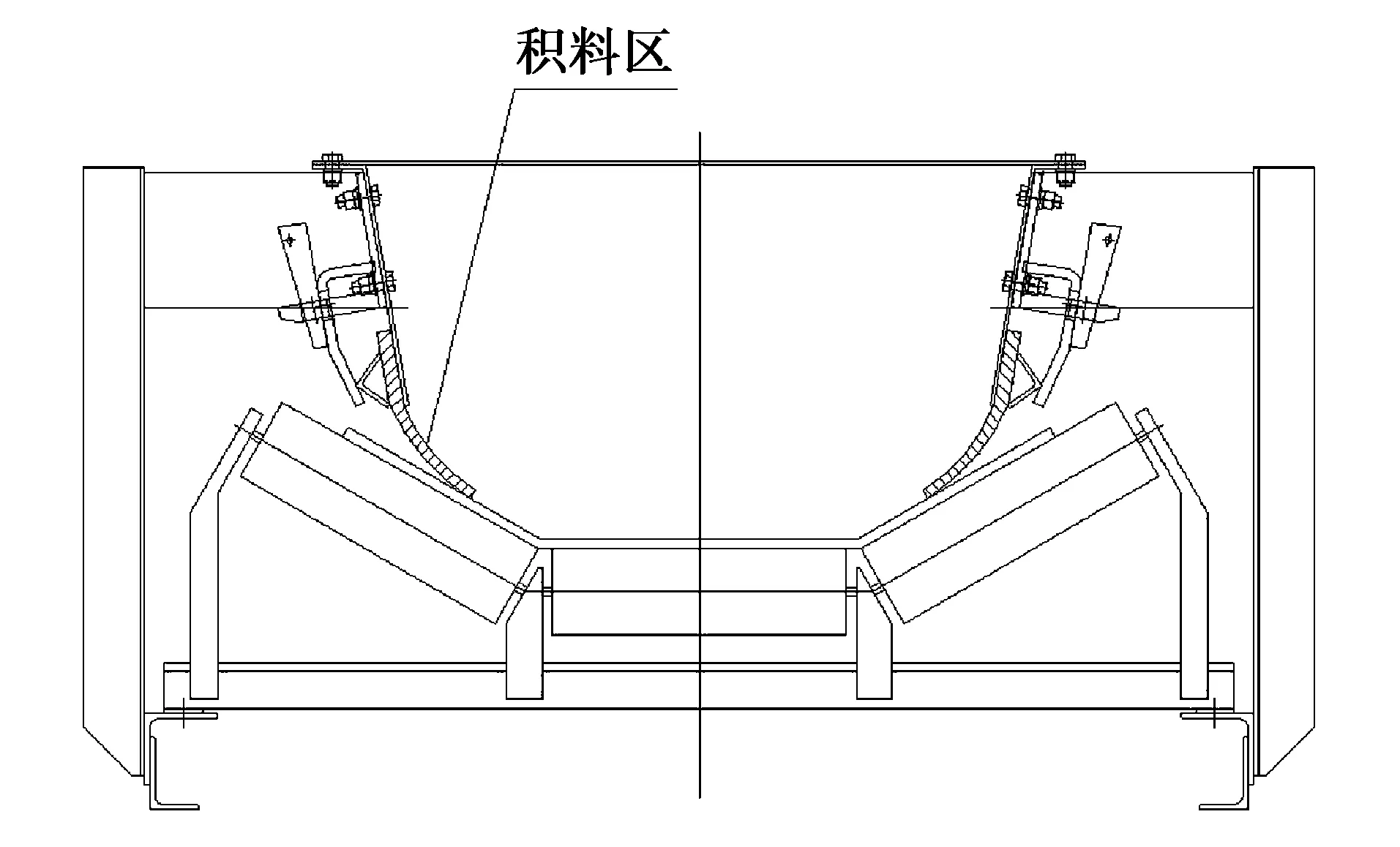

导料槽是带式输送机的受料设备,使漏斗落下的物料在达到带速之前集中到输送带中部,其设计的合理性直接关系到整个输送系统的运行[3]。导料槽和输送带接触的位置是挡皮,起到挡料密封作用,减少粉尘外溢漏料。传统的挡皮是柔性弯曲伸入式结构(图2),此结构的挡皮接触面积大,摩擦阻力大,弯曲位置容易积料,并且此种积料不稳定,会随机的流入其他批次,使某些批次配合料成分波动,不利于稳定生产。积料区的物料容易结块,结块物料进入窑炉会引起严重的污染,导致融化不均匀,成品有气泡。因此,生产过程中必须尽量避免积料现象发生。裙边挡皮是硬线性结构,与输送带线接触,摩擦力小,受力均匀,不容易积料,裙边结构为二次密封,使导料槽密封更好,把粉尘外溢漏料现象降到最低,见图3。

图2 传统挡皮导料槽

图3 裙边挡皮导料槽

经过工艺优化,集料皮带环节减少了粉尘排放和有害垃圾的产生,按800 t/d生产线,集料皮带生产环节每天能减排160~210 kg有害物,设备周边粉尘含量降低18~35 mg/m3,有效地降低了对环境的影响。

4 收尘造成的工艺污染及解决措施

集料皮带粉料落料点会产生大量粉尘,必须设置收尘。收尘系统分为集中收尘和单机收尘两种方式。

集中收尘是指一台大型收尘器,通过收尘管道,对皮带机上每一个粉料落料扬尘点进行收尘,把集中收集的粉尘倒掉或者倒回集料皮带,两种处理粉尘方式都存在严重的污染问题。收集的粉尘是不成比例的物料成分,并且小宗物料成分多,易扬尘,导致称量好的物料不均匀的损失,使电子秤的精确称量失去意义。粉尘倒回集料皮带造成大量不确定比例成分的粉尘对下一批配合料造成工艺污染,使配合料均匀度出现较大波动,影响成品质量。

单机收尘方式是指在集料皮带导料槽上落料扬尘点设置单机收尘器。单机收尘器采用分室停风脉冲喷吹清灰技术,克服了常规脉冲除尘器和分室反吹除尘器的缺点,清灰能力强,除尘效率高,排放浓度低,漏风率小,能耗少,钢耗少,占地面积少,运行稳定可靠,经济效益好[4]。单机收尘器体积小,能够直接安装在扬尘点,不需要收尘风管,避免了收尘风管积尘堵塞的问题。单机收尘器不需要人工处理粉尘,脉冲反吹功能会把滤材表面的粉尘吹落回皮带。单机收尘器设置正确的安装方式和控制方式,能保证本批料的粉尘落回本批次,最大程度地减少有效成分的损失。对比集中收尘,单机收尘虽然也存在工艺污染问题,但是能够通过有效手段降低污染程度,达到合理使用范围。

5 机械铁增加问题研究及优化措施

配合料中的铁含量是一个非常重要的指标,为了生产出高质量玻璃,铁含量必须控制在一个相对较低的范围。控制原料铁含量,应该尽量减少生产过程中铁含量的增加。机械铁是指生产过程中,工艺设备引入的杂质铁。集料皮带输送环节,导致机械铁增加的因素有:衔接溜子磨损、设备固定铁件掉落、设备锈蚀脱落、托辊机架磨损等。解决方案主要是控制机械铁增加和除铁。为了控制机械铁增加,可以在与物料接触的铁质设备表面,加装高分子衬板,固定螺丝表面包塑处理。非直接接触位置,按照规范除锈、刷漆,最大程度地避免产生锈蚀。为了减少原料中的铁含量,可以合理设置除铁器。集料皮带料层厚,应该设置强磁除铁器,磁场强度不小于90豪特,安装高度不高于料层150 mm,以保证最好的除铁效果。

通过工艺优化,减少了配合料成分波动,机械铁增量降低(30~45)×10-6,为生产高质量玻璃成品提供了优质原料,减少了原料损失,成品合格率提高3%~6%。

6 结语

集料皮带存在着工艺污染,可从多方面优化,以有效降低集料皮带工艺污染程度。从环保角度看,经过工艺优化,集料皮带环节减少了粉尘排放和有害垃圾的产生,有效地降低了对环境的影响。从生产方面看,减少了配合料成分波动,保证配合料合格率,为生产高质量玻璃成品提供了优质原料,既减少了原料损失,又提高了成品质量,具有可观的经济效益。