玻璃切割精度的控制及改善方法

张思坦 杨科技 丁锐 王国强

(中建材(濮阳)光电材料有限公司 濮阳 457100)

0 引言

玻璃市场需求的多样化让生产企业也不得不紧跟市场变化,及时改进设备,尤其是玻璃的切割系统,提高玻璃切割精度和满足多种需求,以提高企业的竞争力。尤其某些客户特殊需求的规格,玻璃尺寸比其他平板玻璃有着更严格的要求,精度要求±0.5 mm以内,有的甚至只要求有正公差0~0.2 mm。这就对玻璃生产企业的横切机有着严格的切割精度要求,以及对实际生产中影响切割精度的因素有着相对较准确的了解,并能及时作出相应的调整,以提高切割的精度。

1 横切机工作原理

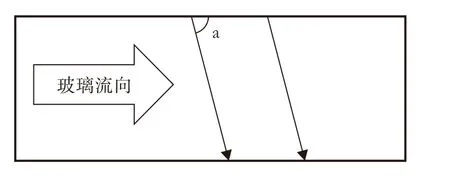

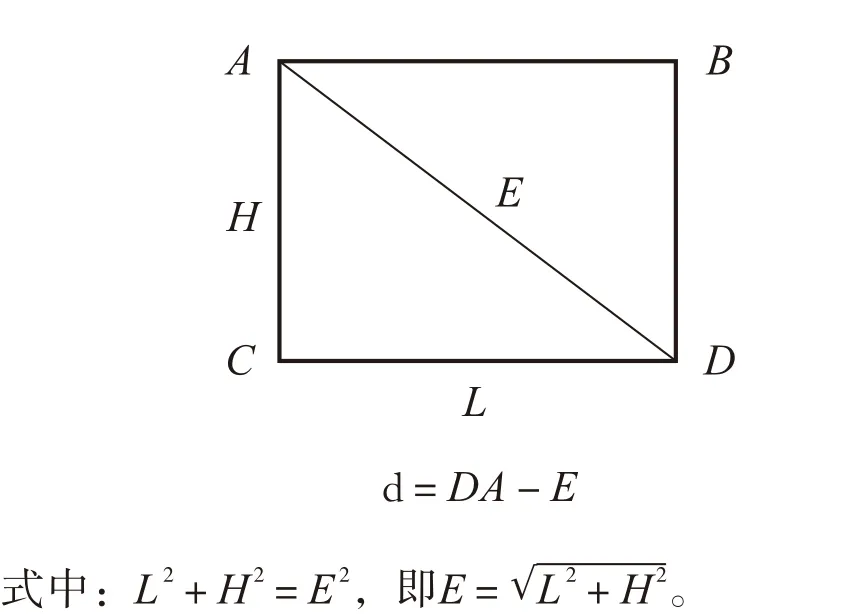

玻璃生产中,横切机是通过其上游的测速轮和光电信号来确定切割的速度及落刀时间。测速轮是由测量轮和光电编码器组成,玻璃板带动测量轮从而拖动光电编码器工作而发出脉冲波,根据测量轮周长进一步测算出玻璃移动的线速度。而玻璃位置则是由其上游的零点光电根据光电信号来定位玻璃的起始点,再由光电和横切机之间的距离测算出玻璃到达横切机的时间,从而给横切机发送工作信号,使横切机开始工作。横切机的切割速度由测速轮测得的速度所决定。横切机机头运动方向与玻璃带前进方向有一定角度a,刀头切割速度VD× cosa=玻璃带移动速度VL=测速轮测得速度。图1为横切机模拟图。

用公式表示为:VL=VD×cosa

图1 横切机模拟

2 横切机切割精度要求

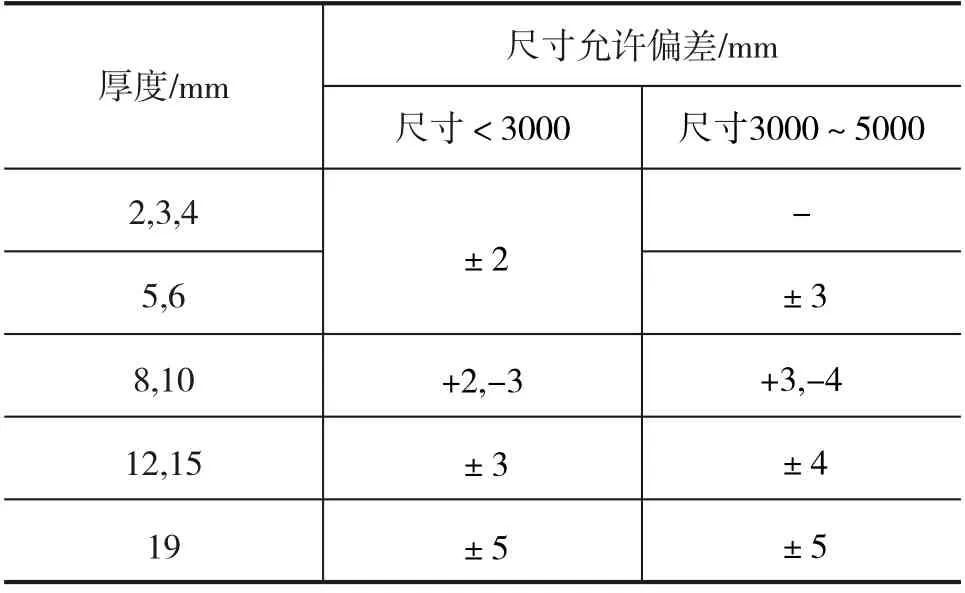

根据浮法玻璃质量标准,玻璃尺寸偏差要求见表1。

表1 玻璃尺寸偏差要求

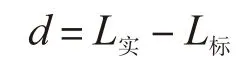

玻璃切割的误差有板长误差和对角线误差,一般对角线误差不大于切长的0.2%。板长误差d是用实际测量长度L实减去标准设定长度L标所得:

对角线误差是用理论对角线长度,也就是标准设定的尺寸长度L和玻璃带对应的板宽H所对应的矩形的对角线长度E。对角线误差为切割出的实际玻璃所测得的对角线减去理论值,即误差d。

3 影响切割精度的因素

玻璃的精度控制是一个复杂的过程,只有分析出其影响因素才能更好地去解决问题,以改善提高。

3.1 测速轮的精准性

测速轮的精准测速对切割精度有着直接的影响。由于玻璃在传动过程中有一定的波动性,尤其是超薄玻璃,在高速传输过程中,波动性更强烈,也有翘边现象。测速轮是贴合玻璃表面依靠摩擦力来带动其转动而拖动光电编码器,玻璃的波动性直接造成了测速结果数据的波动。通过滤波技术在一定程度上缓解了速度信号的波动干扰,但误差不可避免,由于速度误差的存在,使得横切机在切割时由于速度波动而造成切裁面不平整,形成曲面,也会造成落刀位置不正,形成较大的尺寸偏差,严重影响了切割质量。

3.2 阻力的影响

横切机是一套复杂的多种动作联合的机械系统。刀头的起落是气缸驱动的一种往复运动。刀架伸缩和刀头起落都存在着各种摩擦阻力。由于刀架在滑动中落刀点的位置需要精准定位,而刀头的起落动作是靠电磁阀控制压缩空气来推动气缸的动作从而拖动刀头架的起落。在运动过程中,由于横切机是往复运动,中间的滑动机构存在机械磨损和震动阻尼,对刀头的落刀点和落刀位置有着一定的影响。另一方面当电磁阀信号打开气缸推动刀头下落时存在空气阻力,若气缸出力不均匀,每次落刀时间会有偏差,从而影响落刀位置的准确性,这就对切割精度造成了一定影响。

3.3 玻璃带的波动性

玻璃带从退火窑出来,经传输辊道输送至冷端切裁及堆垛。由于薄玻璃具有一定的柔韧性,加上辊道在高速的情况下有一定的跳跃性和波动性,从而使得玻璃在传输过程中也会有波动,甚至会有翘边等现象。侧眼望去,整条玻璃带在传输时,会有翘曲现象。整条玻璃带由于应力散布不均匀,造成玻璃板面不平整,在此时经横切机切割并掰断后,掰断后的玻璃板在失去整条玻璃带应力的相互作用时,会趋于到平整。当翘曲的弧度趋于平整时,原玻璃尺寸较标准尺寸之间会形成误差,从而影响玻璃切割尺寸的精度。

3.4 信号传递的影响

当玻璃到达切割点,信号传至PLC,经PLC输出给伺服电机和电磁阀,电机开始运转,电机拖动同步带带动刀头架运动,当刀头架到达落刀点时,PLC输出电信号打开控制刀头气缸的电磁阀,此时刀头下落到位。此过程经电信号转化为气动信号,容易受到现场压缩空气稳定性的影响,从而影响落刀的响应时间,进一步影响落刀点位置,最终影响切割精度。

4 玻璃切割精度改善措施

针对在实际生产中存在的制约切割精度的因素,可以采取以下措施进行改善,以提高玻璃的切割精度。

4.1 降低波动,提高测速轮的精准性

测速轮上光电编码器被用来测量玻璃带的移动速度,但是测量都是有误差的,会给所测得速度信号带来干扰。尽管现有的滤波技术可以很好地控制速度信号的精准性,但是,在实际生产中,物理波动不可消除,必须想办法降低波动性,以提高测速轮的精准性。经现场实验,可在测速轮上游某处玻璃下表面加装一顶起轮(图2),顶起轮放置在测速轮正前方,使顶起的玻璃正好贴合测速轮表面。这时能缓解一部分因玻璃带波动造成的影响,提高测速轮的精准性。安装时要确保顶起轮和测速轮中心在一条直线上。

图2 顶起轮

4.2 锡退控制的精准性

玻璃从锡槽出来经退火窑降温输送至冷端切割区,在此过程中受设备的稳定性以及工艺调整的影响,常常会形成玻璃带的翘曲。尤其是薄玻璃生产时,变形尤为强烈,在退火窑会听到类似打鼓的声音。玻璃带不平整会严重影响切割精度,这就对锡退工序的控制提出了严格要求。虽然玻璃翘曲目仍不能很好的完全解决,但在有效的手段内可对玻璃翘曲进行一定的改善,要求锡槽两侧拉边机运行平稳,玻璃带受力均匀,横向温差小,纵向降温梯度合理,从而确保玻璃带传输至切割区域时板面趋于平整,在一定范围内使玻璃带波动性降低,以降低玻璃带对切割精度的影响。

4.3 稳定气源,减小摩擦力

气源不稳定,刀架起落就会受影响。为了保证横切机有着充足的气源压力,可为横切机配备单独的储气罐,出气口配置稳压阀,以保证出口压力稳定,进入气缸的压力稳定。同时,尽量缩短储气罐到横切机机头的距离,减小气体的损耗,用以保证横切机刀头架气缸所受压力均衡稳定,以提高气缸的伸缩速度及响应时间,从而确保落刀点误差小,以减小切割误差,提高横切机的精准性。

4.4 提高信号响应时间

为了提高横切机的落刀响应时间,降低因气源不稳定造成的影响,可把气缸更换为电缸。相同环境下,电缸能保证稳定的输出压力和距离,同时,电信号的响应速度要比气动信号要快。响应时间缩短,刀头架起落位置的精准性就会得到很大改善和提高,相应的落刀点的精准性也会提高,从而提高切割的精度。

5 结语

通过分析实际生产中影响切割精度的因素,给出了一定的解决措施及处理方法。这些改善方法在公司的实际应用中都得到了验证,有效解决了切割精度的问题,在一定程度上提高了玻璃的切割质量,增加了企业经济效益。