四角切圆燃气锅炉NOx减排放技术研究

姬海民,胡介旭,韩会亮,徐梦茜,张知翔,薛 宁,徐党旗,吴 博

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能北京热电有限责任公司,北京 100020;3.中国石化塔河炼化有限责任公司,新疆 库车 842000;4.中国电力工程顾问集团西北电力设计院有限公司,陕西 西安 710075)

截至2019年底,北京、天津、郑州、西安、山东、河南、乌鲁木齐、长三角、珠三角等地方政府出台政策要求新建天然气锅炉NOx排放质量浓度低于30 mg/m3,在用的天然气锅炉NOx排放低于80 mg/m3。针对这一政策,几乎所有天然气锅炉需要进行超低氮改造[1]。

目前市场上卧式燃气锅炉较多,燃烧器布置前墙呈“品”字型或“一”字型,降氮技术路线成熟[2]。而四角切圆燃气锅炉在国内很少,且NOx排放质量浓度较高(一般排烟处NOx达到400 mg/m3左右)。这主要是由于炉膛横截面积偏小、火焰伸展长度较短、火焰容易叠加等因素所致[3]。如何控制四角切圆燃气锅炉NOx排放是非常迫切的任务。

国内外学者对四角切圆燃气锅炉低氮排放研究甚少,大多数研究集中在卧式前墙布置型式的天然气锅炉低氮燃烧技术[4]、低氮天然气燃烧器结构型式[5]、低氮改造后对锅炉能效影响、烟气再循环对炉内燃烧的影响[6]等方面。

本文针对四角切圆燃气锅炉截面积小、NOx排放质量浓度高的特点,提出低氮燃烧器+燃尽风(OFA)+烟气再循环系统技术路线,并对该技术路线进行了数值模拟及工程试验。

1 四角切圆燃气锅炉结构特点

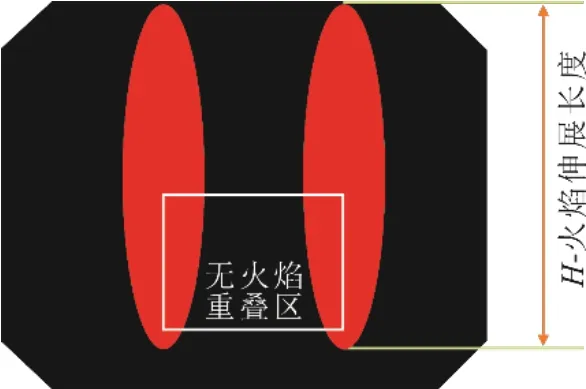

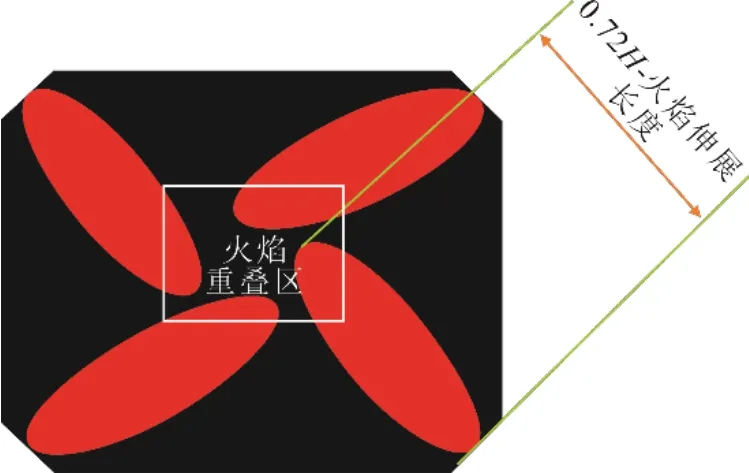

四角切圆煤粉锅炉在国内市场较多,但燃气锅炉燃烧器呈四角切圆布置型式的较少。由于该锅炉型式少见且控制NOx排放难度较大,国内很少对该问题予以关注。相比同样容量的锅炉,该型式锅炉横截面面积偏小。火焰伸展长度偏短,造成火焰集中且燃烧器火焰受炉内四角旋流作用,各只火焰混合重叠较为严重,造成热力型NOx生成质量浓度偏高[7]。以75 t/h燃气锅炉(表1)为例,对比不同燃烧器布置方式下火焰在炉内伸展、重叠以及热力型NOx生成特性,结果如图1、图2所示。

表1 75 t/h燃气锅炉结构参数对比Tab.1 Comparison of structural parameters of 75 t/h gasfired boilers

图1 燃烧器前墙布置火焰情况Fig.1 The flame in furnace with burners arranged in front wall

图2 燃烧器四角切圆布置火焰情况Fig.2 The flame in furnace with burners arranged in tangential circle

2 改造技术路线

目前新型低氮燃烧器一般采用燃料、空气分级分段燃烧技术,虽然在一定范围内能降低NOx排放,但效果有限(只能抑制30%热力型NOx生成[9])。为了使燃气锅炉NOx排放控制在很低范围内,必须采用烟气再循环,降低氧化剂中的氧量(体积分数,下同),降低燃烧初期温度,从而抑制60%热力型NOx生成。该技术路线已成功应用在国内大多数燃气锅炉(燃烧器布置于前墙)改造[10]。但对于排放基数高、燃烧方式控制较为困难的锅炉,特别是本文提出的四角切圆燃气锅炉,采用上述技术路线很难控制NOx排放[11]。

针对四角切圆燃气锅炉进行低氮改造,借鉴燃煤机组低氮改造思路,提出采用低氮燃烧器+燃尽风+烟气再循环(FGR)技术路线进行模拟计算以及工程实施。

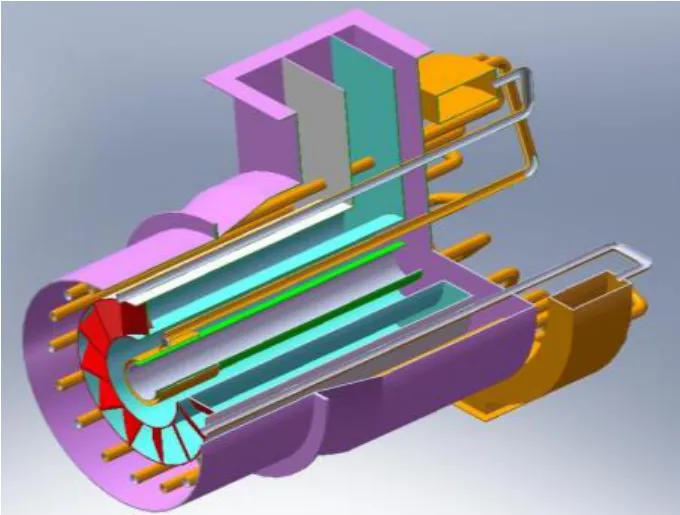

低氮燃烧器采用空气、燃气沿火焰轴向径向分级,保证火焰分层分区域燃烧,控制局部高温区域,从而降低热力型NOx生成[12]。燃料及助燃空气分3层,中心保证稳燃,外圈燃料高速射流拉长火焰卷吸周围烟气,抑制热力型NOx生成。低氮燃烧器结构如图3所示。

图3 低氮燃烧器结构简图Fig.3 The structural diagram of low NOx burner

燃尽风系统一方面主要将燃尽距离沿高度拉长,确保燃烧器区域在欠氧环境内混合燃烧,生成还原性气氛如CO或CHi烃类;将生成的NO还原成N2,控制热力型NOx生成[13]。另一方面燃烧区域氧量降低,抑制混合燃烧强度,从而大大降低燃烧温度,进而抑制热力型NOx生成。烟气再循环系统主要利用锅炉尾部低温烟气(φ(O2)=3.5%)与助燃空气混合,混合后(混合物的φ(O2)=18.5%)送入炉膛与燃料扩散燃烧,抑制燃烧强度及温度,进而控制热力型NOx生成[14]。

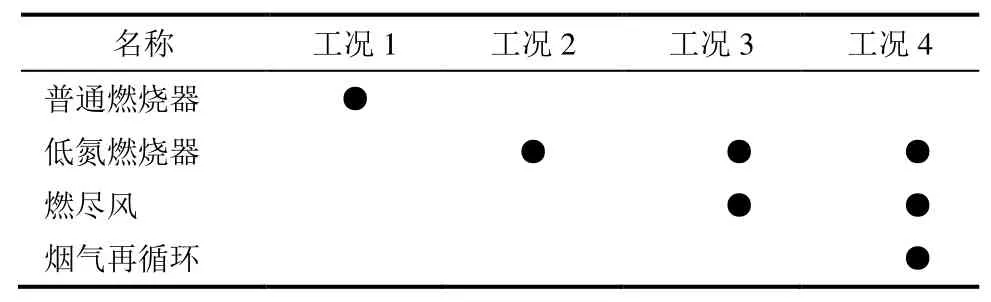

某动力车间75 t/h锅炉为无锡太湖锅炉厂生产制造的TH75-3.82/450-YQ型单汽包、Π型布置、自然循环锅炉。锅炉燃烧系统由4台燃气燃烧器组成。燃烧器在炉膛四角布置,燃烧器火焰为假想的切线圆。本文借助该锅炉研究低氮燃烧器、燃尽风、烟气再循环3种因素对燃气锅炉NOx排放影响。具体研究工况见表2。

表2 不同工况技术对比Tab.2 Technical comparison between different working conditions

3 数值模拟对比计算结果

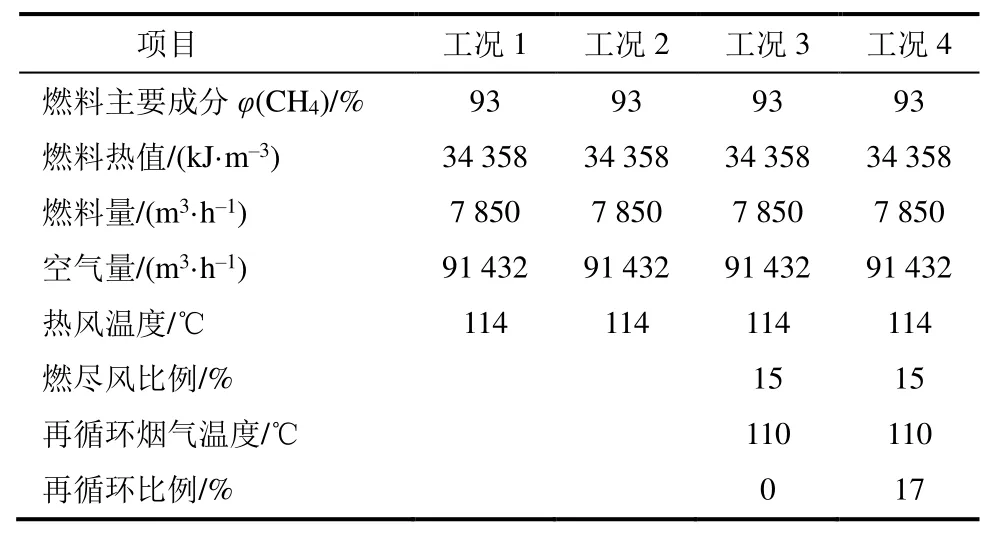

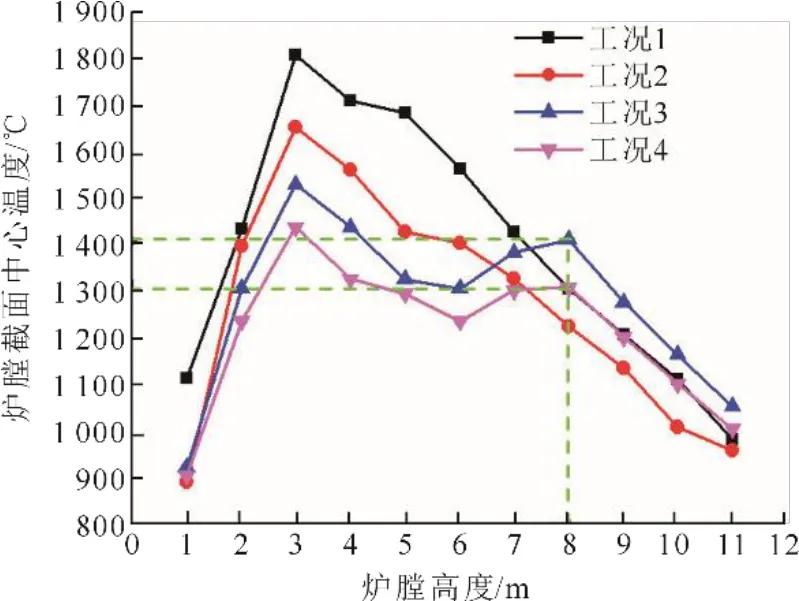

本文对以上4种工况进行数值模拟研究,借助Solidworks软件建立三维模型,导入Gambit进行网格划分(图4)。利用Fluent商用软件进行燃烧数值模拟,模拟工况及边界参数见表3。

表3 模拟工况及边界参数Tab.3 The simulated operating conditions and boundary parameters

图4 四角切圆燃气锅炉网格模型(1:1)Fig.4 The grid model of tangentially-fired gas boiler (1:1)

工况1与工况2温度场分布、NOx质量浓度分布对比如图5、图6所示。从图5、图6可以看出,更换低氮燃烧器后(工况2),炉内流体混合动力场未发生明显变化,但燃烧区域局部高温区域减少,温度降低,生成的热力型NOx质量浓度降低。主要由于低氮燃烧器采用燃料空气特殊分级技术,使得燃烧火焰在炉内分布均匀,消除了局部高温区域。

图5 工况1与工况2温度场对比Fig.5 Temperature fields under working condition 1 and 2

图6 工况1与工况2的NOx体积分数模拟结果对比Fig.6 The simulated NOx volume fractions under working condition 1 and 2

工况3与工况4温度场分布、NOx质量浓度分布对比如图7、图8所示。从图7、图8可以看出,在低氮燃烧器基础上利用燃尽风系统后(工况3),高温区域及NOx生成量均有明显降低。这主要由于近85%助燃空气送入主燃烧区域与全部燃料进行混合燃烧,即偏离化学当量比燃烧,降低主燃烧区域火焰燃烧剧烈程度,从而控制了热力型NOx生成。在工况3基础上利用再循环技术(工况4),控制氧化剂氧量为18%,高温区域进一步降低,NOx生成质量浓度大大降低。这主要由于低温惰性烟气与助燃空气混合,一方面稀释了助燃空气中氧的体积分数,另一方面烟气中有CO2和H2O,降低了火焰燃烧温度,进而抑制了热力型NOx生成。

图7 工况3与工况4温度场对比Fig.7 Temperature fields under working condition 3 and 4

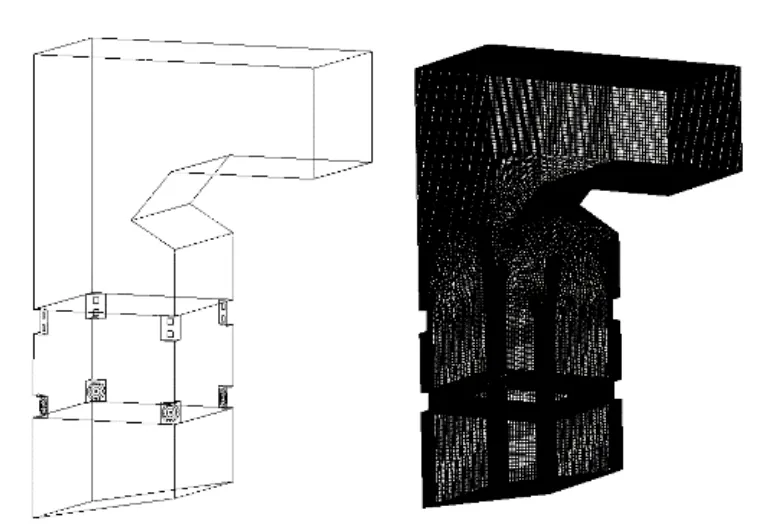

从整个炉膛高度横截面上分析中心温度分布,其结果如图9所示。对比工况1、工况2,更换低氮燃烧器后,炉膛内截面中心温度较改前降低约100 ℃。对比工况2、工况3,在工况2基础上增加燃尽风系统,燃烧区域中心温度降低80 ℃左右,燃尽风区域中心温度上升100 ℃左右。该区域温度虽然升高,但整体低于1 400 ℃,抑制了该区域热力型NOx生成。而CO自燃点为608.5 ℃[14](即在氧气充足的条件下,温度在608.5 ℃环境中,CO与O2反应生成CO2),对比工况3、工况4:在工况3基础上增加烟气再循环技术,炉内截面中心温度较工况3降低150 ℃左右。在8 m处(燃尽风区域)温度也相应降低,但在燃尽风区域温度整体高于CO自燃点温度,能保证在该温度区域内燃烧区域未燃尽的CO与燃尽风混合燃烧生成CO2,确保CO在该区域内充分燃尽。

图9 沿炉膛高度方向横截面中心温度分布Fig.9 The temperature distributions in cross section center along the furnace height direction

不同负荷下4种工况NOx生成质量浓度模拟结果如图10所示。由图10可见:工况1在100%负荷下,NOx生成质量浓度为365.52 mg/m3,与实际运行结果(380 mg/m3左右)比较吻合;工况2采用低氮燃烧器,NOx生成质量浓度为262.08 mg/m3,降幅30%;工况3采用低氮燃烧器+燃尽风系统,NOx生成质量浓度为188.33 mg/m3,降幅25%;工况4采用低氮燃烧器+燃尽风+烟气再循环系统,NOx生成质量浓度为75.89 mg/m3,降幅60%。

图10 模拟不同负荷下NOx生成质量浓度对比Fig.10 The simulated NOx generation mass concentrations at different loads

综上可知:采用低氮燃烧器+燃尽风+烟气再循环,能大幅度降低四角切圆燃气锅炉NOx生成质量浓度,达到目前地方标准要求(在用的燃气锅炉NOx排放低于80 mg/m3)。

4 试验测试数据对比

对某化工动力厂75 t/h四角切圆燃气锅炉进行低氮燃烧器+燃尽风系统+烟气再循环改造,将原有燃烧器更换成新型低氮燃烧器,在炉膛高度方向布置燃尽风喷口(燃尽风占比15%),并从引风机之后用再循环风机抽取17%左右低温烟气送入燃烧器助燃风道内与助燃空气混合,最后送入炉内参与燃烧[15]。

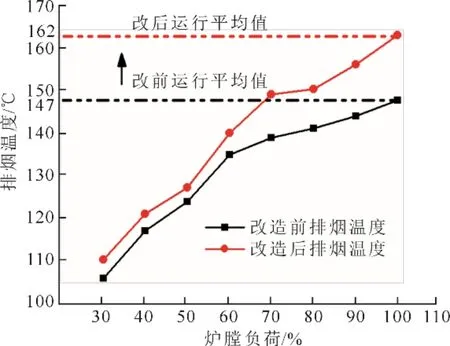

对锅炉改造后各个负荷点进行调试统计(测试数据),提取负荷变化过程中蒸汽参数变化和排烟温度变化数据,如图12所示;同时提取稳定负荷时的氧量、NOx排放质量浓度进行整理归纳,结果如图13、图14所示。

图12 改造后锅炉排烟温度数据Fig.12 The exhaust gas temperatures of the boiler after the modification

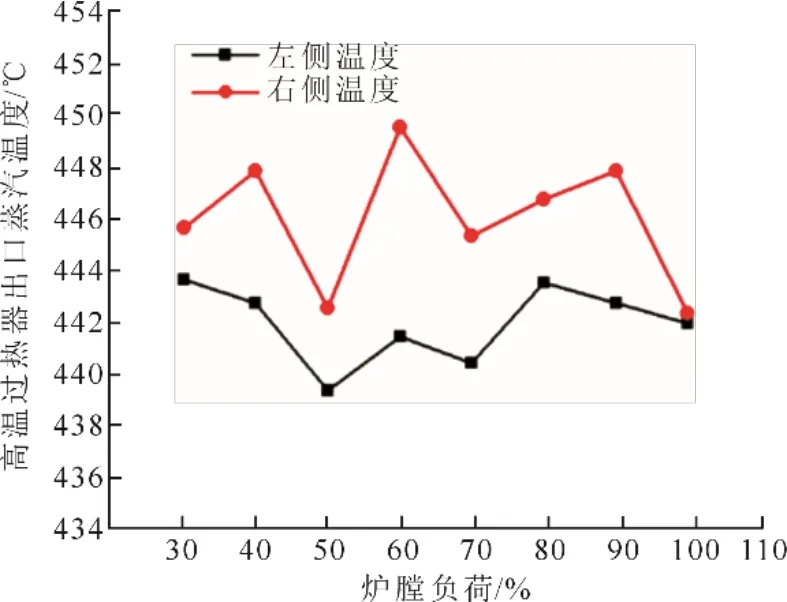

从图11、图12可以看出:改造后锅炉平均蒸汽温度445 ℃左右,满足工艺要求;满负荷工况下排烟温度较改造前上升15 ℃左右,根据排烟温度与锅炉热效率的关系推算出锅炉热效率降低约1.5%。主要原因:由于增加燃尽风及烟气再循环系统,锅炉截面中心温度略有降低,导致辐射换热有所降低。由于烟气量增大,流速增大,对流换热增强但由于减少的炉内辐射换热量ΔQt大于增加的对流换热量ΔQv,锅炉整体吸热量降低,导致锅炉热效率降低。

图11 改造后锅炉蒸汽温度数据Fig.11 The boiler steam temperatures after the modification

从图13可以看出,改造后,锅炉排烟氧量处于2.8%~4.5%,较改造前(3.5%~4.0%)有所提高。考虑到锅炉改造后安全稳定运行,调试选取的运行氧量偏高,但基本维持设计要求。从图14可以看出,改造后NOx排放较改造前降低约60%~70%左右,效果显著。

图13 锅炉尾部出口氧量对比数据Fig.13 The comparisons of O2 emissions from boiler tail

图14 锅炉尾部NOx排放对比数据Fig.14 The NOx mass concentrations at the boiler tail under different conditions

5 结 论

本文针对四角切圆燃气锅炉结构及燃烧特殊性,提出了低氮改造技术路线。即采用低氮燃烧器+燃尽风+烟气再循环3种技术组合。通过数值优化模拟及试验得出如下结论:

1)由于四角切圆燃气锅炉炉膛偏小,炉内四角燃烧湍流混合较快,火焰伸展距离相比同样容量锅炉偏短,火焰极易重叠,造成局部高温区域较大,生成大量热力型NOx。

2)低氮燃烧器只能降低25%~30%的NOx生成量;燃尽风系统能降低20%~25%的NOx生成量;烟气再循环系统能降低60%~70%的NOx生成量。

3)该技术路线在75 t/h燃气锅炉成功改造应用,在各个负荷点下NOx排放均能达到80 mg/m3以下,减排效果显著。为NOx生成量偏高的燃气锅炉提供了技术借鉴。