燃煤机组环保设备对可凝结颗粒物协同脱除效果的研究

张发捷,何 川,谢建南,刘晓敏,许积庄,黄见勋,黄荣廷,

杨林军3,王乐乐1,孔凡海1

(1.苏州西热节能环保技术有限公司,江苏 苏州 215153;2.厦门华夏国际电力发展有限公司,福建 厦门 361026;3.东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

随着国家对污染物排放要求的逐渐提高,在政策的鼓励和强制要求下,颗粒物、SO2、NOx等污染物的排放均得到了有效控制,各种环保设备均已经成为燃煤电站的重要组成部分。根据美国环境保护局(U.S. EPA)标准[1]的划分,颗粒物又分为可过滤颗粒物(filterable particulate matter,FPM)和可凝结颗粒物(condensable particulate matter,CPM),FPM和CPM共同组成总颗粒物(total particulate matter,TPM)。FPM在烟道中以液态或固态形式存在;CPM则以气态形式存在,到达大气环境中凝结或反应变成液态或固态,CPM属于PM2.5。

我国现行的颗粒物排放标准为1996年颁布实施的《固定污染源排气中颗粒物测定和气态污染物采样方法》(GB/T 16157—1996)[2]。该标准中,对“颗粒物”的定义为“燃料和其他物质在燃烧、合成、分解以及各种物料在机械处理中所产生的悬浮于排放气体中的固体和液体颗粒状物质”;对“气态污染物”的定义为“以气体状态分散在排放气体中的各种污染物”。该GB/T 16157—1996测试方法中提及的“排放气体”从烟道内直接采样,尚未离开烟囱,CPM仍然以气态形式存在,因此根据该方法的定义,CPM自然被包含在“气态污染物”内,而非“颗粒物”。在该标准中,颗粒物是通过烟道内等速采样枪头后的滤筒采集的,大多数情况下也确实无法采集到可凝结颗粒物。但是,可凝结颗粒物排放到大气中后对环境、人体健康等的影响都会表现出颗粒物的性质,因此U.S. EPA标准将可凝结颗粒物纳入总颗粒物的分类方法更加有利于环保监测。

世界范围内现行的CPM采样方法有多种,其中被最广泛地采用的就是U.S. EPA1991年颁布的Method 202[3]。Method 202采用湿式冲击瓶吸收CPM,但实际使用过程中发现不属于CPM的SO2也会被吸收瓶吸收并转化为SO42-,虽然采样后有吹扫步骤,但仍然无法避免因CPM排放质量浓度的测量结果受烟气中SO2影响所产生的正向偏差[4-5]。2010年,U.S. EPA更新了Method 202,采用冷凝管和干式冲击瓶替代了原有的湿冲击瓶,以降低正向误差。

不同燃烧设备的CPM排放质量浓度已经得到较广泛的测试,测试结果各不相同[6-12],对于燃煤电站,现有的研究数据也存在一定差异。Corio等人[4]统计了采用旧版本Method 202的4台机组的测试结果,CPM占TPM的比例为59%~87%。对于采用干式冲击瓶体系的研究,裴冰[13]测试的3台机组CPM占TPM的比例为41.4%~58.7%;杨柳等[14]测试的1台机组湿式电除尘(WESP)出口CPM质量浓度为FPM的2.60倍。Song等人[15]测试的1台机组WESP出口CPM占TPM的比例为82.96%。Li等人[16]测试的1台机组CPM占TPM的比例为84%。这是由于:一方面,环保设备对于CPM的脱除有影响,不同机组投运的环保设备不同,结果自然有差异;另一方面,不同的测试方法也可能会导致测试结果不同。

从上述的研究可知,CPM占TPM的比例相当可观,CPM与FPM的比例关系已经得到较充分的研究。燃煤电站现有的环保设备对CPM可以起到脱除作用,但CPM在各环保设备间迁移,以及机组负荷对CPM质量浓度影响的研究则较少,且已有研究对象电厂的脱硫设备均采用石灰石-石膏湿法工艺。为此,本文通过测试某电厂的低低温电除尘、海水脱硫、湿式电除尘3个设备在不同负荷下进、出口CPM的质量浓度,对电厂现有超低排放设备对CPM的协同脱除效果进行了研究。

1 材料与方法

1.1 机组概况

本次试验机组为亚临界参数300 MW机组,已完成了各项污染物超低排放改造。机组设有高尘型选择性催化还原(SCR)烟气脱硝装置、低低温静电除尘器(LLTESP)、海水脱硫系统(SWFGD)、湿式电除尘器(WESP)及烟气再热器(FGR),最后烟气从烟囱排出。SCR烟气脱硝装置安装蜂窝式催化剂。LLTESP包含烟气冷却器(FGC)和静电除尘器(ESP)。ESP为双室五电场,每个电场配4只灰斗,烟气流速为1.2 m/s,在除尘器内的停留时间约15.9 s,除尘效率为99.91%。脱硫系统设计脱硫效率为98.3%,脱硫塔设1层喷淋。洗涤烟气的海水在脱硫塔内停留时间约为2.5 min,烟气与海水的接触时间约为2.5 s。WESP采用卧式单室一电场结构,电场内烟气流速约2.5 m/s,设计粉尘去除率≥75%,PM2.5去除率≥90%,雾滴去除率≥80%,SO3去除率≥60%。

试验分别在机组负荷为300 MW和150 MW 2个工况下进行。在LLTESP入口、SWFGD入口(LLTESP出口)、WESP入口(SWFGD出口)、烟囱入口对CPM采样,测点布置位置如图1所示。

图1 烟气采样点分布Fig.1 Sampling points of the flue gas

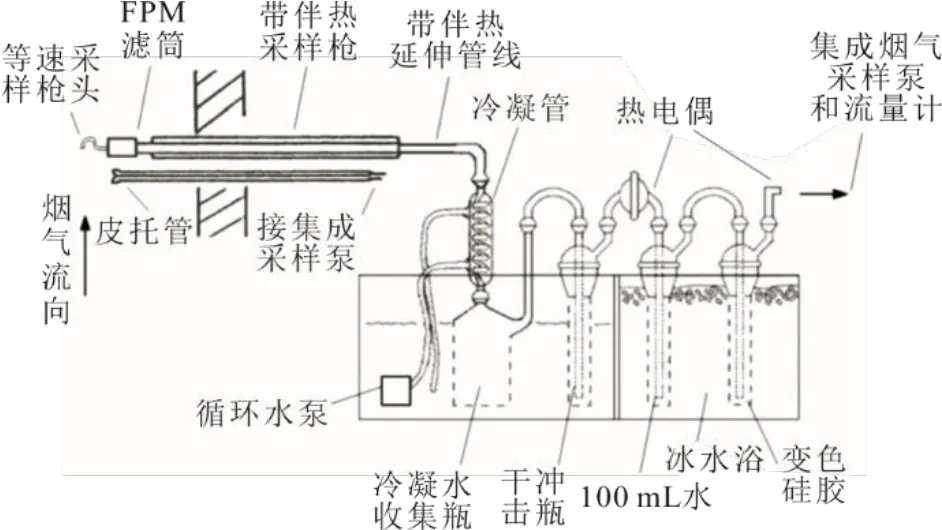

1.2 CPM采样方法

采用等速采样法,经安装在枪头后的滤筒过滤FPM后,烟气通过伴热管线进入CPM采样设备,伴热管线温度保持在125 ℃。采用U.S. EPA于2010年颁布的Method 202CPM采样方法:烟气先流经螺旋管冷凝,螺旋管外有循环水流过,冷凝管冷凝生成的液滴落入下方收集瓶内,冷凝水收集瓶后接1个干冲击瓶,瓶内不装水,干冲击瓶后连接47 mm直径的PTFE滤膜,收集未被冲击瓶收集的CPM。滤膜夹后连接1个湿冲击瓶和1个装有变色硅胶的冲击瓶,用于收集和去除水分。滤膜夹后和硅胶瓶后均接有热电偶,测试时需保证这2个位置测试的烟气温度分别处于20~30 ℃和低于20 ℃。FPM、CPM采样设备如图2所示。

图2 烟气FPM、CPM采样设备Fig.2 Sampling devices of CPM and FPM from the flue gas

无机样品的阳离子质量浓度采用Optima ICP 8000电感耦合等离子体发射光谱仪(美国,Perkin Elmer)测试,阴离子质量浓度采用DIONEX ICS1500(美国,Thermo Fisher)测试。首先将无机样品定容,测试溶液中离子质量浓度,然后计算得到烟气中离子的质量浓度。

1.3 样品处理与分析方法

完成采样后,将冷凝管、冷凝水收集瓶中的水全部转移至备用冲击瓶中,然后对备用冲击瓶及滤膜采用超纯氮气以14 L/min的流量吹扫至少1 h,完成吹扫后,将滤膜拆下保存。准备2个能够密封的容器,分别为容器1和容器2。将备用冲击瓶内的冷凝水收集进容器1中。然后用超纯水对延伸管线、冷凝管、冷凝水收集瓶、备用冲击瓶和滤膜夹进行1次润洗,使用丙酮重复1次上述的润洗,己烷重复2次上述润洗。超纯水润洗液收集入容器1中,丙酮和己烷润洗液收集入容器2中。将滤膜置于萃取管中,用超纯水浸没滤膜,超声波振荡2 min,将溶出的物质汇集到容器1中,重复萃取共3次。完成无机物萃取后,用己烷浸没滤膜,超声波振荡2 min,将萃取出的物质汇集到容器2中,重复共3次。

将容器1内的样品置于分液漏斗中,加己烷充分混合,将上层有机相的溶液收集到容器2中,共重复3次,将分液漏斗中的水溶液收集,定容到500 mL。其中,100 mL用于测试离子质量浓度,其余400 mL倒入烧杯,在烘箱加热到105 ℃,蒸发至不小于10 mL,将样品转移到干净锡盘中继续干燥,完成干燥后,将样品置于有无水硫酸钙的干燥皿中干燥直至恒重,得到无机可凝结颗粒物的质量。将有机相溶液倒入干净的烧杯中,在不超过30 ℃的室温干燥至不小于10 mL,然后将样品转移到干净锡盘中继续干燥,完成干燥后,将样品置于装有无水硫酸钙的干燥皿中干燥直至恒重,得到有机可凝结颗粒物的质量。

每个试验工况下,样品的收集、处理使用的超纯水、丙酮、己烷等溶剂,作为空白样进行同样的干燥处理,作为空白基底从采样测试结果中扣除。

2 结果与讨论

2.1 各测点CPM质量浓度

机组300、150 MW负荷下,各测点处的有机、无机CPM及总CPM质量浓度见表1,对比变化趋势如图3所示。表1中份额为有机或无机CPM的质量浓度占总CPM质量浓度的比例。由表1及图3可见,有机、无机及总CPM质量浓度值与CPM在设备中迁移的总体变化趋势,在高、低负荷下是基本一致的。机组150 MW低负荷下,LLTESP入口总CPM质量浓度较300 MW满负荷下更高,高出的部分主要由无机CPM贡献,高、低负荷条件下无机CPM质量浓度差值为23.05 mg/m3。

表1 机组300、150 MW负荷下各测点CPM质量浓度Tab.1 Mass concentrations of CPM and FPM at each sampling point at 300 MW and 150 MW

图3 机组300、150 MW负荷下各测点CPM质量浓度对比及变化趋势Fig.3 Comparison and declining trends of the mass concentrations of CPM and FPM at each sampling point at 300 MW and 150 MW

SCR运行参数见表2。由表2可见:机组300 MW负荷下SCR系统入口温度高,能够达到387 ℃,入口NOx质量浓度190 mg/m3,DCS读取的喷氨流量为49.2 mg/m3;但150 MW负荷下SCR系统入口温度仅有323 ℃,催化剂脱硝性能随温度的下降而降低,入口NOx质量浓度为302 mg/m3,虽然烟气流量较低,但总体的喷氨量却高于满负荷,达到58.7 m3/h,氨逃逸量也会相应增大。氨逃逸本身无法形成CPM,但是与烟气中的成分(如SO3)反应后,如果仍然以气态形式存在,就有可能成为CPM。因此推测,低负荷下LLTESP入口无机CPM高于高负荷下的,可能和SCR的氨逃逸有关。

表2 机组300、150 MW负荷下SCR运行参数Tab.2 The operating parameters of SCR reactor at 300 MW and 150 MW

有机CPM与无机CPM比值在不同测点有显著的变化,且规律在高、低负荷下基本一致。烟气进入LLTESP前,和经过SWFGD后,有机CPM质量浓度均略高于无机CPM质量浓度,二者的比值在1.02~1.70之间。经过LLTESP和WESP后,无机CPM占总CPM的份额有大幅的下降,降至30%以下。可以推测,干式和湿式电除尘的电场对无机CPM的影响大于对有机CPM的影响。

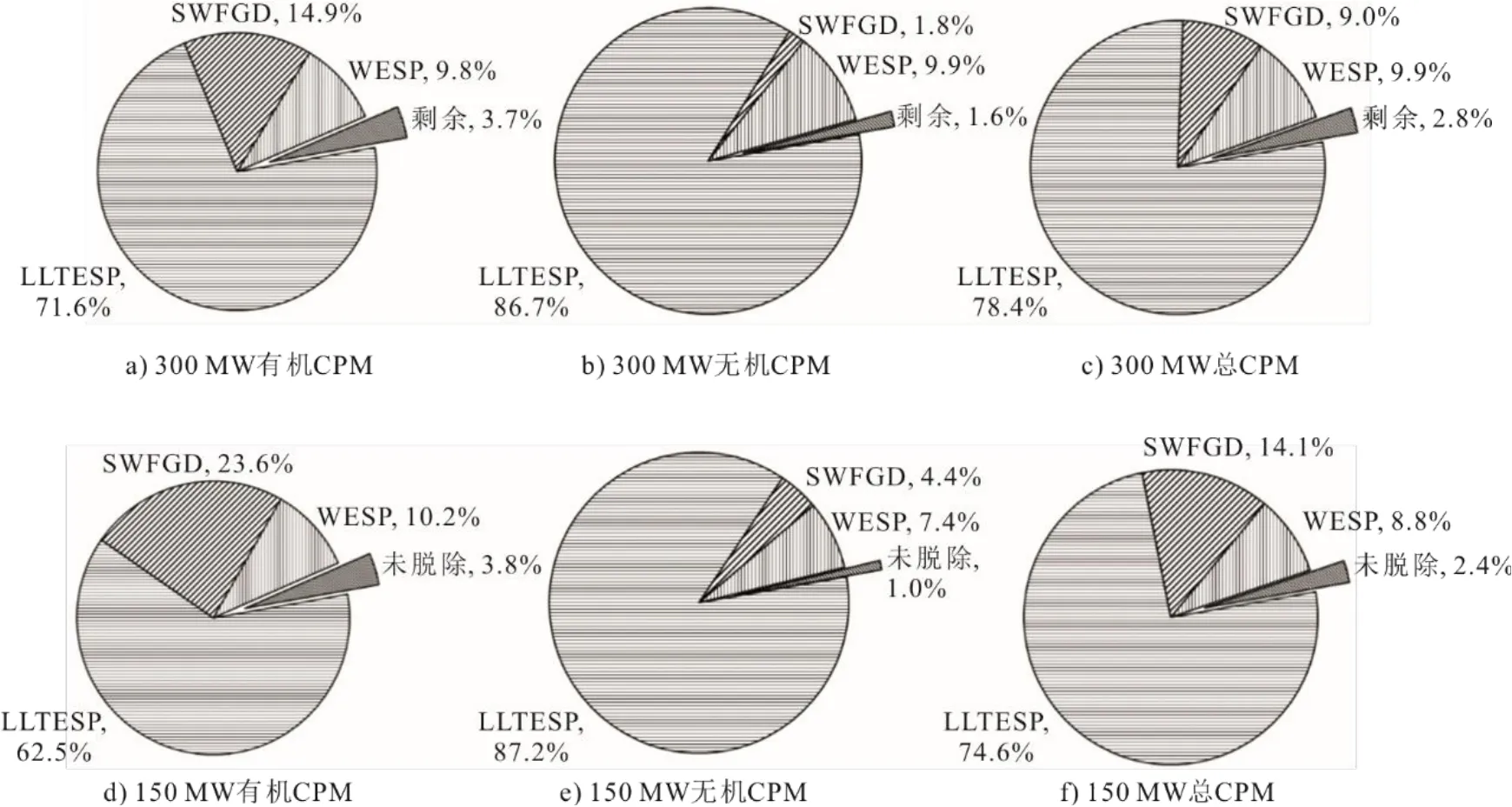

2.2 环保设备对CPM的脱除率

机组300、150 MW负荷下,各环保设备对有机、无机和总CPM的脱除效率以及所贡献的脱除率分别如图4和图5所示。其中,脱除效率是各设备脱除的CPM质量浓度与该设备入口CPM质量浓度的比值,脱除率则是与LLTESP入口CPM质量浓度的比值。由图4可见:LLTESP和WESP对无机CPM的脱除效率高于对有机CPM的脱除效率,脱除效率基本不随负荷变化。SWFGD对于无机和有机CPM的脱除率相对较低,且在无机CPM的脱除上其较低的效率更加明显。这是由于在SWFGD中,虽然已有的CPM在设备中被脱除,但烟气可能会在与海水接触时通过吸收或反应,生成一些新的CPM,因此表现出来的CPM整体脱除效率较低。

图4 300、150 MW负荷下各环保设备对无机、有机CPM的脱除效率Fig.4 The removal efficiencies of inorganic and organic CPM by the flue gas cleaning device at 300 MW and 150 MW

SWFGD在低负荷条件下对无机CPM的脱除效率高于高负荷的。这是由于:一方面,低负荷下烟气流速更慢,烟气能够更加充分地与海水接触,从而脱除更多的CPM;另一方面,低负荷烟气量低,脱硫效率相应较高,高负荷下烟气中SO2质量浓度为26 mg/m3,低负荷时仅约12 mg/m3,SO2的质量浓度可能影响其他已有CPM物质的脱除。此外,从3个环保设备对有机和无机CPM的脱除效率的差别来看,脱除有机和无机CPM的机理可能也存在差别。

从图5可以看到,高、低负荷条件下LLTESP入口总CPM脱除率虽然有一定差距,但烟气依次经过3个环保设备后,到达烟囱入口处的烟气总CPM已经基本相同,有机CPM脱除率分别为96.3%和96.2%,无机CPM脱除率分别为98.4%和99.0%,总CPM脱除率分别为97.2%和97.6%。3个环保设备中,LLTESP对有机和无机CPM的脱除率均最高;与WESP相比,SWFGD对有机CPM贡献了更大的脱除率。

图5 300、150 MW负荷下各环保设备对无机、有机CPM的脱除率Fig.5 The removal rates of inorganic and organic CPM by the flue gas cleaning devices at 300 MW and 150 MW

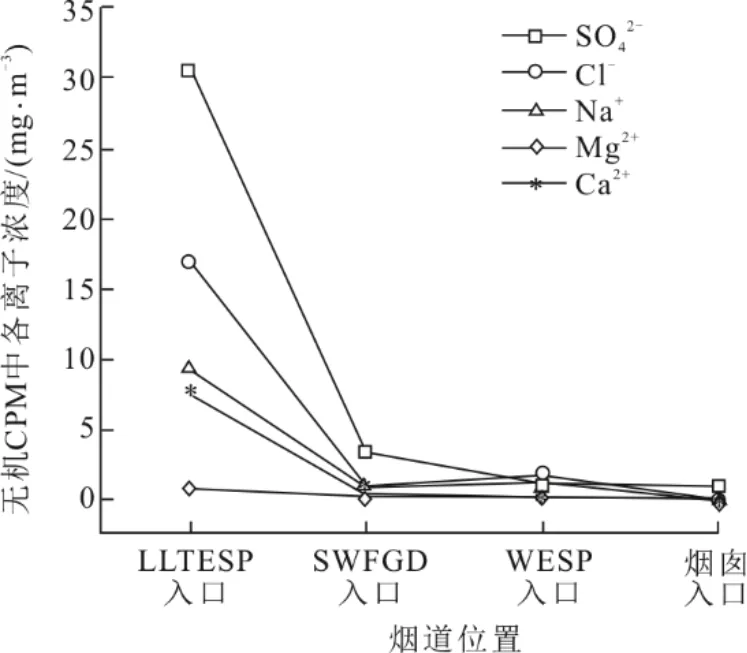

2.3 无机CPM中离子质量浓度变化

无机CPM中主要离子在烟气中的质量浓度如图6所示。由图6可见:LLTESP入口处SO42–的质量浓度最高,约占所有能够溶于水的离子质量浓度的46.9%;烟气经过LLTESP后,无机CPM的各主要离子质量浓度都有大幅下降,整体质量浓度仅为入口时的8.7%,与无机CPM整体的脱除率大致相当略偏低。由图6还可以看到,Cl–和Na+在经过海水脱硫后不仅质量浓度没有下降,还有一定程度升高。这是由于海水主要可溶于水的无机盐成分中Cl–和Na+占比最高,可以推断海水中的盐类一部分进入烟气中成为CPM,这也是SWFGD对于无机CPM脱除效率较低的原因。

图6 300 MW负荷无机CPM中主要离子在烟气中质量浓度Fig.6 The mass concentrations of main compositions of inorganic CPM in flue gas at 300 MW

周科等[17]研究发现,经过湿法脱硫后,烟气中细模态颗粒物质量浓度会明显增加,增加的部分一方面来自脱硫塔内喷淋物细小颗粒的转化,另一方面来自于烟气中的SOx和H2SO4与细微颗粒物的物理、化学作用。结合该研究的结果可以推测,脱硫塔喷淋介质内主要物质中的一部分能够形成CPM,但烟气中已有细微颗粒物主要成分为FPM,且烟气中SOx和H2SO4以物理、化学作用结合后仍然为FPM。

由图6可见,在经过WESP前,Cl–和Na+二者的总质量浓度是烟囱入口处无机CPM质量浓度的2.03倍,烟气经过WESP后,Cl–和Na+质量浓度又和其他离子恢复到了相同的水平。可见,WESP对SWFGD中新增无机CPM有明显脱除作用,能够有效降低CPM的质量浓度。

2.4 采样时间对测试结果影响

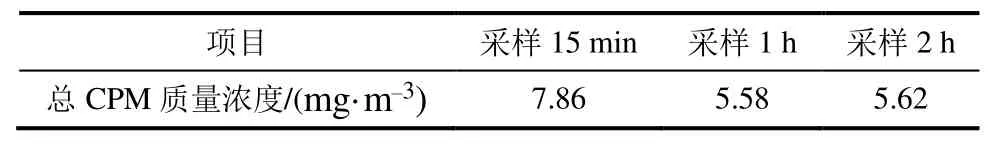

Method 202没有规定采样的持续时间或总流量,不同的研究者采用的采样时间也各不相同。烟囱入口处CPM质量浓度最低,测量时更容易产生误差,因此在机组300 MW负荷下进行了不同采样时间烟囱入口采样试验。采样时间分别为15 min、1 h、2 h,3组采样的备用冲击瓶的插入杆尖端均未被凝结液体没过。测试结果见表3。

表3 不同采样时间下总CPM质量浓度Tab.3 Mass concentrations of total CPM with different sampling times

由表3可以看到,采样时间为1 h和2 h时CPM质量浓度基本一致,但采样时间为15 min时CPM质量浓度的测试值偏高。这可能是由于样品处理过程中完成干燥得到的样品较少,易增加操作误差(如引入的极少量杂质会对结果产生显著影响)。

较长的采样时间可以增加采样总量,减少后期样品处理时造成的误差。但采样时间过长会使备用冲击瓶内的凝结液体量逐渐累积,直至没过插入杆的尖端,此时采样气流会与凝结的液体产生鼓泡扰动接触,增加SO2的溶解。SO2本不属于CPM,溶解到液体中后少量会转化为SO42–,虽然有采样后的吹扫,但仍然无法避免产生一定的正向偏差。U.S.EPA的Method 202要求出现没过插入杆底部的情况时,暂停采样,重新接入新的采样序列,但更换采样序列涉及检漏、更换、保存样品等大量复杂操作,增加了出错的概率,从而也会降低采样的准确性。一般燃煤电站不同烟道位置的设计流速均有特定范围,不同机组之间不存在过于显著的差别。因此,根据本试验的经验,如果采用Method 202进行CPM测试,建议根据烟道位置和采样嘴直径,将采样时间设定在1~2 h,可得到较准确的结果。具体采样时间以备用冲击瓶的插入杆尖端不被凝结水没过为准。

3 结 论

1)燃煤电厂现有的超低排放环保设备LLTESP、SWFGD和WESP能够非常有效地降低CPM排放质量浓度,但各设备的脱除特性不同。

2)负荷对CPM脱除率的影响不大,高、低负荷下,有机CPM整体脱除率分别为96.3%和96.2%,无机CPM整体脱除率分别为98.4%和99.0%,总CPM整体脱除率分别为97.2%和97.6%。有机CPM与无机CPM比值在通过各环保设备时有明显起伏。ESP和WESP对无机CPM的脱除效率大于对有机CPM的脱除效率。

3)SWFGD能够脱除一部分烟气中原有CPM,但海水中的Cl–和Na+会进入烟气中形成新的CPM。WESP能够有效脱除可能由SWFGD引入的新CPM,从而保证CPM的整体脱除效果。

4)一般火电机组采用U.S. EPA的Method 202方法进行CPM采样测试时,建议采样时间控制在1~2 h。