反向电场细颗粒脱除机理及实验研究

贾 沛,常玉锋,石 零,刘君侠

(1.武汉工程大学资源与安全工程学院,湖北 武汉 430073;2.湖北省工业烟尘污染控制重点实验室(江汉大学),湖北 武汉 430056)

随着国家超低排放政策的全面实施,一系列极其严格的国家和地方排放标准陆续颁布。钢铁、水泥、化工和有色等高污染行业紧随燃煤电厂,开展了对烟尘等多污染物实施协同治理以实现超低排放的提效改造[1-3]。静电除尘器和袋式除尘器以净化效率高,物料回收利用率高,而被广泛应用于颗粒污染物控制[4-6]。单一的静电除尘器或袋式除尘器的全效率均高达99%以上,但对细颗粒物(PM2.5)的脱除效果并不理想[7]。而有机复合了静电除尘技术和袋式除尘技术高效、低阻等诸多优点的电袋复合除尘技术,在细颗粒物控制方面展现出其独特的优势,是目前除尘技术创新与发展的热点研究方向[7-9]。

本文基于反向电场除尘技术[10],构建了一套反向电场电袋复合除尘实验装置,通过理论推导和数值模拟揭示反向电场除尘技术的除尘增效机理,并在综合实验平台上测试所研发实验装置对细颗粒物的捕集性能。

1 实验内容

1.1 实验装置

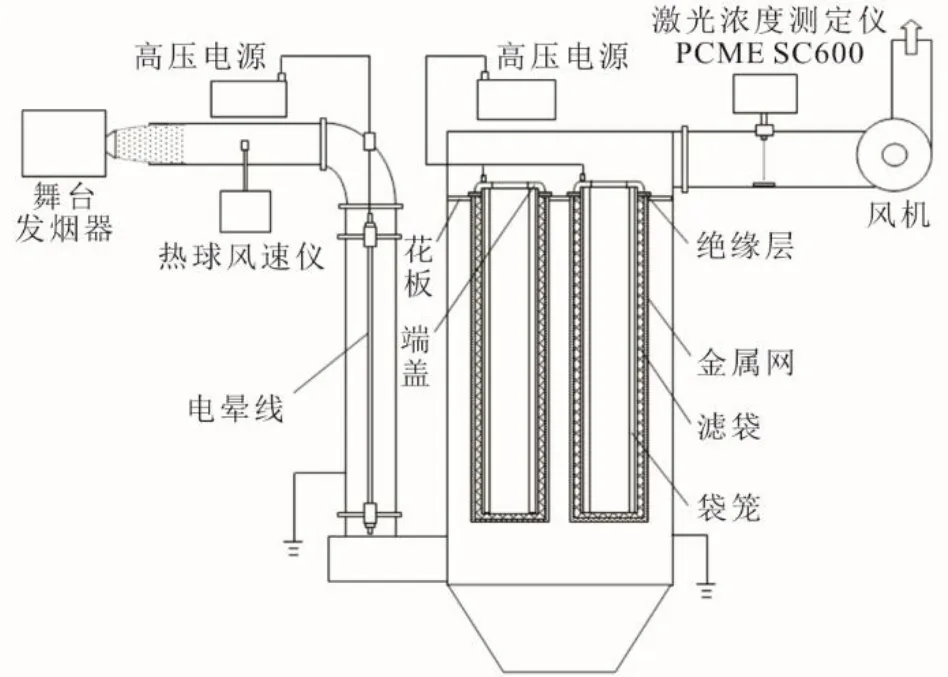

反向电场电袋复合除尘实验装置如图1所示。该装置主要由发尘装置、预荷电器、带反向电场的袋式除尘器、高压电源、风机和采样系统组成。

图1 实验装置Fig.1 Schematic diagram of the experimental setup

1)发尘装置 采用舞台发烟器,形成连续稳定的气溶胶颗粒(主要成分为乙醇和甘油),并通过节流阀调节发尘质量浓度。

2)预荷电器 采用线-管式预荷电器,结构尺寸为Φ100 mm×1 000 mm(直径×高),电晕线选用直径2 mm的不锈钢丝外接负高压电源,金属外壳接地。

3)带反向电场的袋式除尘器 除尘器本体尺寸为450 mm×450 mm×1 400 mm(长×宽×高),内部对称均布4个滤袋,单个滤袋尺寸Φ120 mm×1 000 mm×2 mm(直径×高×厚)。袋笼骨架由8根Φ8 mm的钢筋构成,外接负高压。滤袋外表面包裹接地的金属丝网,金属丝直径0.2 mm。除尘器底部设灰斗,顶部净气室采用脉冲喷吹清灰方式。

4)放电装置 通过BGG-100 kV/2.5 mA负直流高压发生器调节预荷电器的外加电压。通过BGG-60 kV/5 mA负直流高压发生器调节反向电场的外加电压。

5)动力装置 采用变频器控制离心风机的风量,并通过热线风速仪校核管道风速,从而调节滤袋的过滤风速。

6)采样系统 采用PCME SC600烟尘仪测量出口粉尘质量浓度。

1.2 实验方法

初始条件下预荷电器不通电,袋式除尘器去除滤袋,在出口管道平直管段测量出口质量浓度(N0)定义为初始质量浓度。当袋式除尘器内装入滤袋后,根据预荷电器和反向电场的通电情况(ON/OFF),在出口管道平直管段测得不同工况下实验装置的出口质量浓度(N1),测试工况见表1。根据预荷电器和反向电场的通电情况,实验装置可以实现普通过滤、常规电袋复合和反向电场电袋复合3种测试工况。为减小实验误差,每组实验测试均重复5次,取其平均值。

表1 测试工况Tab.1 The experimental conditions

净化装置的除尘效率可以表征为

式中:ηi为i工况下净化装置的除尘效率,%;N0为粉尘初始质量浓度,mg/m3;N1i为i工况下净化装置的粉尘出口质量浓度,mg/m3。

实验环境气温28~30 ℃,环境湿度70%~95%,环境压力100 125 Pa。实验测试的环境温度高于烟雾剂甘油的熔点(20 ℃),因此也减少了因烟雾中甘油凝固而带来的测量误差。

2 反向电场除尘增效机理分析

2.1 反向电场静电力增效

在袋式除尘器内,当无外电场时,预荷电粒子的运动速度(ω,m/s)取决于气体流速(u0,m/s),两者基本相等。

当预荷电粒子通过反向电场时受到的电场力F为F=qE(2)

式中:F为粒子所受库仑力,N;q为粒子荷电量,C;E为场强,V/m。

预荷电粒子与气体相对运动产生的阻力服从斯托克斯定律:

式中:f为阻力,N;μ为动力黏度,Pa·s;dp为粒子直径,m;Cm为Cunningham修正系数。

因此平衡状态下阻力与电场力相等,存在:

则反向电场中预荷电粒子的运动速度为

对比式(3)和式(5)可得:预荷电粒子通过反向电场时实际运动速度小于含尘气流的运动速度,即由于反向电场的库伦斥力作用,减缓了预荷电粒子在反向电场内的运动速度。库伦斥力越大,预荷电粒子通过滤袋的速度越慢,越容易被纤维捕获[11-12]。因此,在相同条件下,反向电场电袋复合除尘器较常规电袋复合除尘器的除尘效率增加[13-14]。此外,由于反向电场的排斥力阻止了预荷电颗粒向滤料内部运动,也使得滤袋清灰变得更加容易。

2.2 反向电场电极结构增效

2.2.1 电极结构特点

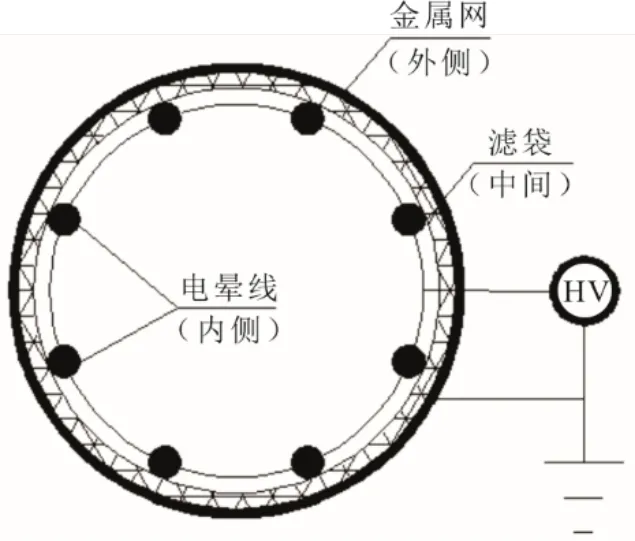

为保持较大的过滤面积和便于脉冲清灰,工业滤袋一般为外滤式,含尘气流由外向内穿过滤袋[15]。图2为反向电场电极结构。电晕线产生电晕离子的运动方向为由内向外穿过滤袋,而气流的运动方向则是由外向内穿过滤袋,由于电晕离子和气流的运动方向相反,故将其称为反向电场。由图2可见,反向电场电极中,金属袋笼作为电晕线外接负高压直流电源,滤袋外表面的金属网作为收尘电极接地。由纵横交替钢筋组成的袋笼(阴极)和滤袋外部金属丝网(阳极)之间的电极结构类似于常规的线-板电极。其异极距仅为滤袋的厚度(约2 mm左右),故较低的外加电压就可以在滤袋附近维持较高的场强,增加了设备操作的安全可靠性。另外,电晕线位于滤袋内侧洁净区,不仅可以消除常规荷电方式中电晕线位于粉尘区可能产生的电晕闭塞[8],还能减少电晕线清灰的工作量。

图2 反向电场电极结构示意Fig.2 Schematic diagram of electrodes in the reversed electric field

2.2.2 场强分布

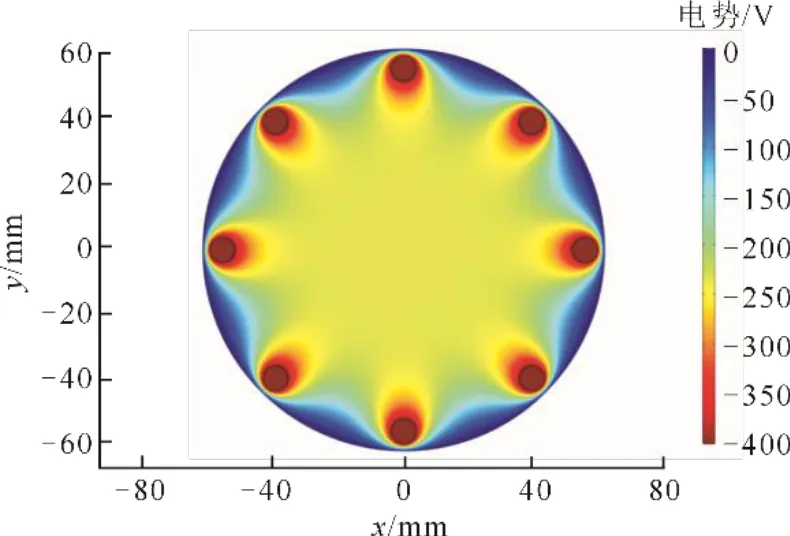

选取实验装置中单个滤袋(直径Φ120 mm,厚度δ=2 mm)作为研究对象,采用COMSOL Multiphysics软件进行数值模拟计算[16-17]。实验初始条件为平均场强2 kV/cm,对应外加电压为–400 V。当施加外电场后,反向电场电势及场强分布如图3和图4所示。由图3可见,反向电场电极中,滤袋内侧袋笼处出现负电势的最大值,离开袋笼后电势向内外两侧递减,并在滤袋外侧金属丝网上衰减至0,而滤袋表面附近的电势相对较高。

图3 反向电场电极电势分布Fig.3 Electric potential distribution in reversed electric field

图4 反向电场电极场强分布Fig.4 Distribution of electric field electrode intensity in reversed electric field

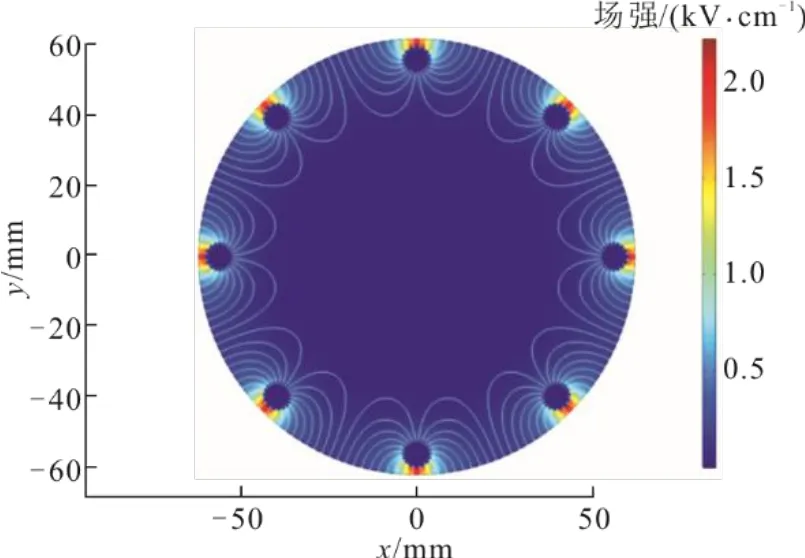

由图4可见,反向电场电极场强分布不均匀,最大场强出现在袋笼附近,离开袋笼后电势向内外两侧递减,滤袋中心处的场强较低。高场强能较好地覆盖滤袋,场强越大,预荷电粒子的相对运动速度越慢,越能体现出反向电场的电场增效作用。但是,电场分布的不均匀性可能导致滤料附近流场发生变化,对捕集效率和压力损失会有一定影响[18]。

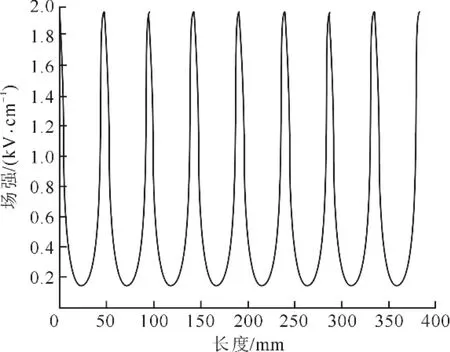

为定性分析反向电场作用在滤袋上的场强分布,选取滤袋厚度中心截面,其场强分布曲线如图5所示。由图5可见,反向电场在滤袋厚度中心截面上的场强以袋笼骨架为轴呈对称分布,其场强值在0.15~1.95 kV/cm之间。

图5 滤袋厚度中心截面电场场强分布Fig.5 Distribution of electric field intensity at middle section of the filter bag

在袋笼骨架附近区域场强最大,对应形成8个场强峰值,表明该区域对预荷电粒子的库仑斥力较大,能有效降低预荷电粒子的通过速度,对预荷电粒子的减速增效作用相对较强;而在远离袋笼骨架处场强急剧降低,其场强谷值出现在2个袋笼骨架中心对应的区域,该区域对预荷电粒子的减速增效作用相对较弱。

因此,在反向电场电袋复合除尘实验装置中只需对反向电场电极施加较低的外加电压就能够在滤袋附近形成较高的场强,有效降低预荷电粒子的通过速度,进而更容易被纤维捕获,从而实现反向电场的除尘增效[19]。

3 实验结果及分析

3.1 气溶胶颗粒粒径分布

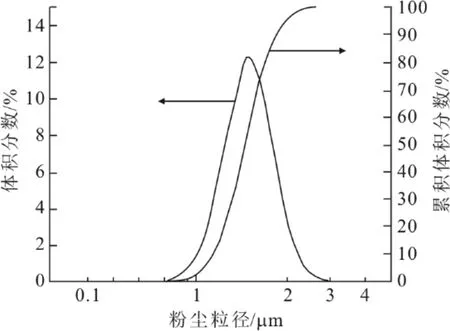

采用DP-02激光粒度分析仪测定舞台发烟器产生气溶胶颗粒的粒度分布,结果如图6所示。实验气溶胶颗粒的中位径为1.49 μm,且大于99.5%的气溶胶颗粒粒径小于2.5 μm,因此所选用的实验气溶胶可以很好地表征细颗粒物(PM2.5)。

图6 实验气溶胶颗粒粒径分布Fig.6 Particle size distribution of the aerosol particle

3.2 实验装置放电特性

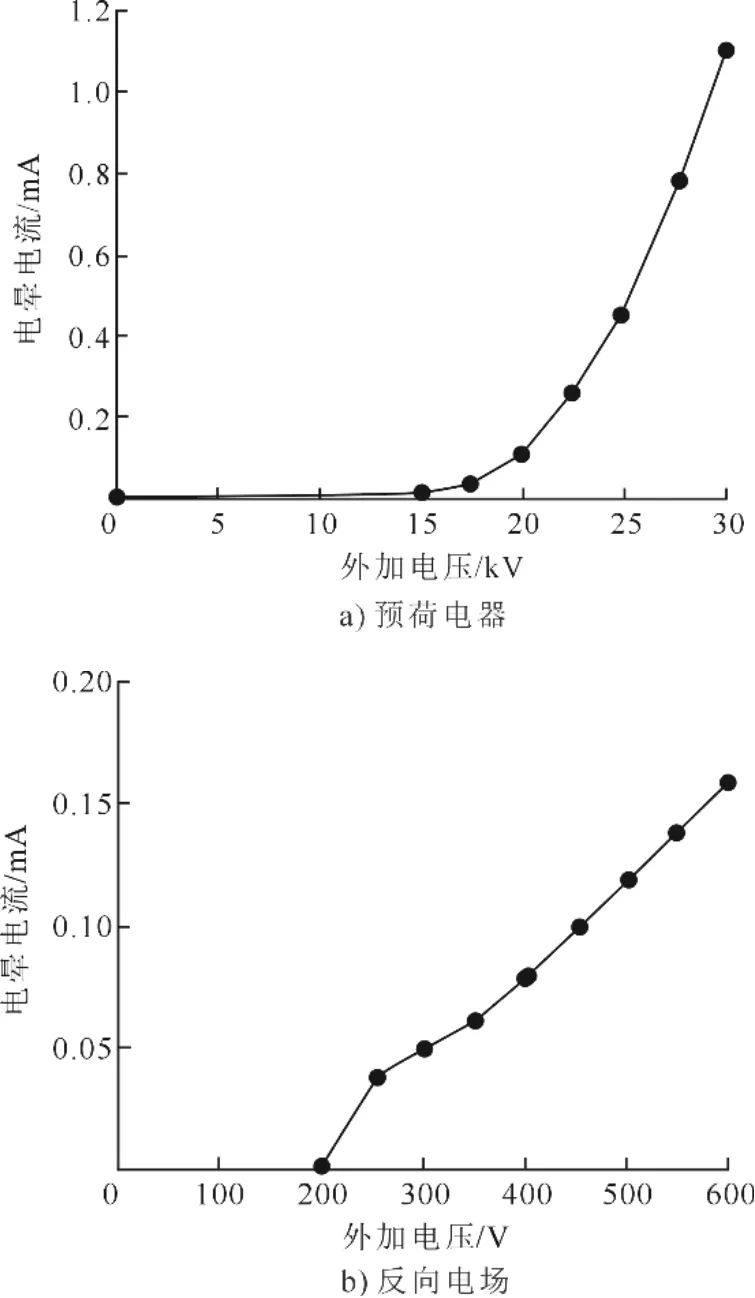

实验装置伏安特性如图7所示。由图7可见,预荷电器采用Φ2 mm的不锈钢丝,其伏安特性较为陡峭,而反向电场采用8根Φ8 mm的钢筋作为电晕线,其伏安特性变化相对较为平缓。

图7 实验装置伏安特性曲线Fig.7 The V-I characteristic curves of the experimental setup

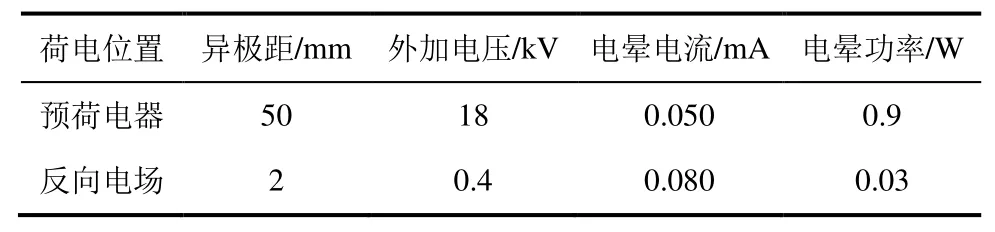

测试工况条件下,实验装置放电特性见表2。由表2可见,相对于预荷电器,反向电场的理论电晕能耗仅为其1/30。因此,在传统电袋复合除尘器上增加反向电场后,除尘系统的总能耗略有增加。

表2 实验装置放电特性Tab.2 Discharge characteristics of the experimental setup

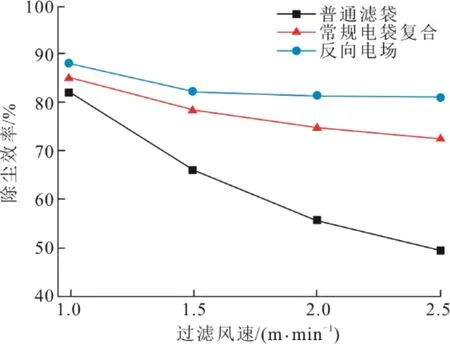

3.3 除尘效率对比

不同过滤方式下实验装置除尘效率的测试结果如图8所示。由图8可见:不同过滤风速下,有静电增强作用袋式除尘器的除尘效率均高于普通滤袋方式,其中反向电场电袋复合的除尘效率最高,常规电袋复合次之;随着过滤风速的提高,所有过滤效率均有所下降,但反向电场电袋复合的降低幅度最缓;在1.0 m/min的过滤风速条件下,反向电场电袋复合除尘效率较常规电袋复合和普通滤袋分别增加3.9%和7.3%;而过滤风速提高到2.5 m/min后,其分别增效11.8%和64.4%。可见,过滤风速越高,反向电场的增效作用越明显。实验结果再次验证了反向电场电袋复合除尘器对高过滤风速有更好的适应性[10]。

图8 实验装置除尘效率曲线Fig.8 Collection efficiency of the experimental setup

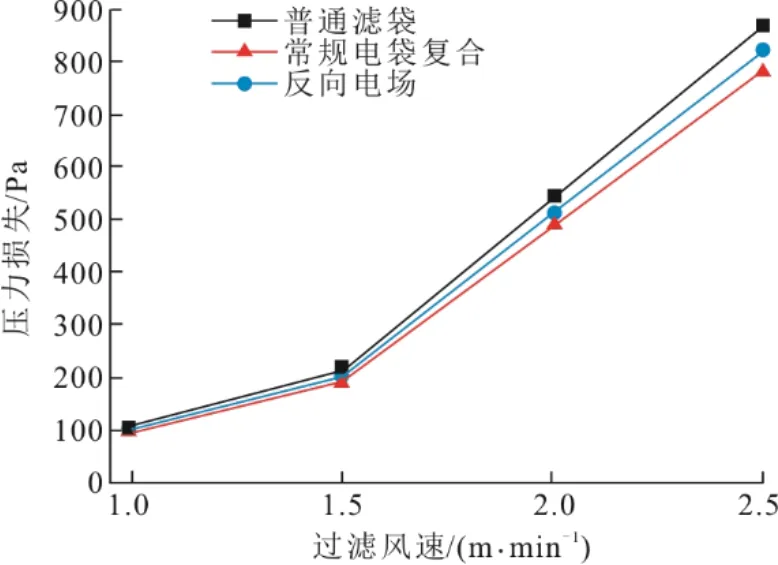

3.4 压力损失对比

不同过滤方式下实验装置压力损失实验结果如图9所示。由图9可见:随着过滤风速的提高,除尘器的压力损失大致呈线性增加;在相同测试条件下,普通滤袋的压力损失最高,常规电袋复合的压力损失降幅最大;在过滤风速2.5 m/min时,反向电场电袋复合除尘器相对于普通滤袋的压力损失降低约5.3%,但比常规电袋复合的压力损失增加约5.0%。

图9 实验装置压力损失曲线Fig.9 Pressure drop curves of the experimental setup

电袋复合除尘技术中的预荷电粒子在滤料上形成了蓬松的沉积粉尘层有利于气流通过,有效地降低了过滤阻力[20]。常规电袋复合实验装置滤料上的累积电荷所形成的静电场相对均匀,对流经气流的扰动较小。但反向电场中滤料层不同区域的场强波动较大,且远高于累积电荷所形成的静电场,而场强的剧烈变化会引起滤料附近流场的变化,进而导致其压力损失稍高于常规电袋复合实验装置。

此外,工业应用中可采用表面为导电纤维的滤袋[21],不仅可进一步简化电极结构,还能减少因增加金属丝网所引起的压力损失。

4 结 论

1)反向电场电袋复合除尘器可以较低的外加电压在滤料附近形成较高的电场场强,依靠库伦斥力减缓预荷电粒子向滤袋内部的运动速度,从而更容易被纤维捕获,实现反向电场的除尘增效。

2)在1.0~2.5 m/min过滤风速条件下,反向电场电袋复合对细颗粒物的除尘效率相对于常规电袋复合增加3.9%~11.8%,且在高过滤风速下其增效更为显著。同时,由于反向电场对流场扰动,导致其压力损失较常规电袋复合增加5%。

3)反向电场电袋复合除尘器无需改变原有袋式除尘器的过滤和清灰方式,且具有工作电压低、电晕能耗低、对细颗粒物的捕集效率高、清灰容易等优点,有利于反向电场电袋复合除尘技术的工业推广与应用。