TC4 钛合金表面TiAlN/Ti 涂层的抗冲蚀性能研究

李玉琴,文建中,孙志平

(1.空军工程大学 等离子体动力学国家级重点实验室,西安710038;2.长安大学 材料科学与工程学院,西安 710064)

TC4 钛合金是一种典型的α+β 相钛合金,因具有较高的比强度和比刚度、较强的韧性以及优异的抗腐蚀性能等特点,被广泛应用于航空发动机叶盘、叶片[1]。由于TC4 钛合金的硬度较低,抗冲蚀磨损性能较差,因此TC4 钛合金叶片在工作中面临突出的冲蚀损伤问题[2]。图1 为飞机在沙漠执行任务时的情况,微米级的细小砂粒随着气流吸入航空发动机内,与压气机叶片高速冲击、碰摩,从而引起发动机叶片的冲蚀损伤[3]。另据2007 年美军针对“沙漠风暴”行动的一份研究报告[4]指出,CH-46E 直升机上装配的T58 涡轴发动机叶片,初始设计寿命为3000 h,而在沙漠环境下的实际服役寿命仅为100 h。

图1 发动机叶片在砂尘环境下的损伤Fig.1 Damage of engine blade under sand and dust environment:a) the plane performs a mission in the desert, b) blade erosion damage

研究发现,砂粒的冲蚀作用机理非常复杂,是砂粒对叶片冲击和磨损的耦合作用产生的,砂粒的冲蚀速度、角度以及质量等均影响着材料的冲蚀损伤程度[5]。通过涂层保护是提高材料抗冲蚀性能的重要手段。早期,国内外的研究主要集中在ZrN、TiN 等陶瓷涂层[6-7],但是由于ZrN、TiN 等陶瓷涂层的脆性比较大、断裂韧性低,因此其在服役环境下受到砂粒冲击而极易出现裂纹。随着对冲蚀损伤机理的深入研究,发现同时具备良好韧性和较高硬度的涂层才是提升材料抗冲蚀性能的关键。采用多个靶材沉积或者直接采用合金靶材,可以制备出含有不同元素的涂层(如TiAlN等),其抗冲蚀性能比双元素陶瓷材料涂层能够得到大幅提高[8-9]。在TiN 涂层中加入Al 元素后,形成的TiAlN[10-12]涂层是最常用的多元素涂层,许多学者对此展开了研究。Laguna Camacho 等[13]在4140 不锈钢和6061 铝合金基体上分别制备了CrN、TiAlN 涂层,不同冲蚀角度下的试验结果显示,TiAlN 涂层在30°时冲蚀率最高,表现出延性材料的冲蚀特性,而CrN涂层在90°时冲蚀率最高,表现出脆性材料的冲蚀行为,TiAlN 涂层的冲蚀性能明显优于CrN 涂层。刘海波等[14]研究不同厚度TiN 涂层和TiAlN 涂层的结合力大小,发现在不同组、相同厚度的情况下,TiAlN涂层的结合力都优于TiN 涂层。

TiAlN 涂层具有热硬性好、耐磨性极好、氧化温度高等优点,适合高速干式切削,是目前应用范围最广的工磨具硬质涂层之一[15]。Kadirgama 等[16]研究发现TiAlN 涂层硬质刀具具备优越的热硬性和抗高温氧化性,可以在切削镍基高温合金过程中抑制工件材料粘结到刀-工和刀-屑界面,具有优异的切削性。Okada 等[17]研究表明TiAlN 涂层刀具在铣削淬硬钢时,其干式切削性能显著优于TiN 涂层。但国内尚未将TiAlN 涂层应用到叶片上以解决其冲蚀损伤问题,主要原因是缺乏涂层结构设计、涂层制备工艺及抗冲蚀性能考核,对涂层在砂尘环境下的冲蚀损伤机理研究较少,严重制约了抗冲蚀涂层在叶片中的应用。H3/E2值可以用来表示材料抵抗塑性变形的能力,通常认为其值越高,抗冲蚀性能越高。曹鑫等[18]通过不同角度对TC4 钛合金表面DLC、TiN 涂层进行冲蚀试验,发现高角度时,H3/E2值越高,涂层的冲蚀磨损率越高;低角度时,H3/E2值越高,涂层的抗冲蚀性能越好。

对于TiAlN 涂层的制备方法,许多学者也对此展开了研究,主要是磁控溅射技术、多弧离子镀等。Yang等[19]采用磁控溅射技术成功制备出TiAlN 涂层,结果表明其抗冲蚀性能优于TiN 涂层,这是由于TiAlN 涂层不仅具有较高的硬度,其韧性同样明显增加。吴凤芳等[20-21]采用阴极弧离子镀技术制备了TiN、CrN 和CrAlN 涂层,冲蚀试验表明TiAlN 涂层的抗冲蚀性能明显高于其他氮化物涂层(TiN、CrN 和CrAlN),并发现涂层材料抵抗塑性变形的能力(即H3/E2)对其抗冲蚀性能有很大的影响,H3/E2值越高,抗冲蚀性能越好。但是制备后的涂层中会存在不带电的中性颗粒、液滴及大颗粒,以至于涂层质量不高。磁过滤真空阴极弧(FCVA)是在多弧离子镀的离子源引出端加装一个磁过滤弯道通道,在沿轴线分布磁场作用下,把需要的等离子体沿着弯管的磁场引入真空靶室中,不带电的中性颗粒、液滴及大颗粒会碰撞到管壁上而被过滤掉,这样可以获得膜层致密,纯度极高的涂层[22]。为了提高涂层与基体的结合力,常采用金属蒸汽真空弧(MEVVA)离子源注入技术先对基体材料进行改性,使基体与涂层性能相似,然后再进行涂层沉积[23-24]。

本文采用FCVA 沉积与MEVVA 离子源注入技术在TC4 钛合金基体表面制备了不同层数的TiAlN/Ti涂层,利用冲蚀实验系统对TC4 钛合金和TiAlN/Ti涂层进行了冲蚀试验,研究涂层层数对其损伤的影响规律,探讨了涂层的冲蚀损伤机理。

1 材料与方法

1.1 涂层的制备

基体为TC4 钛合金,尺寸为50 mm×20 mm×4 mm。为了得到有等轴α 相和β 相的双态组织,选择固溶时效热处理的工艺为925 ℃下保温1 h+空冷+520 ℃下保温4 h+空冷。利用KH-8700 光学显微镜(OM,Optical Microscope)观察所得到的微观组织如图2 所示,该组织为初生α 相和β 相的双态组织,初生α 相均匀分布在片状β 晶粒的晶界处,β 相呈不同位向的编织状。

图2 TC4 钛合金微观双态组织结构Fig.2 Microstructure of TC4 titanium alloy

基体试件先后经过粗磨、细磨、抛光,粗糙度达到Ra=(0.2±0.05) μm 时,再利用超声波清洗机分别进行无水乙醇、丙酮清洗,再用去离子水、无水乙醇清洗,然后用氮气吹干,在沉积夹具上装夹完毕后,在真空室中,开始制备涂层。采用磁过滤真空阴极弧(FCVA)与金属蒸汽真空弧(MEVVA)技术在TC4钛合金表面制备不同层数的TiAlN/Ti 涂层。制备过程中,N2流量为22 mL/min,使用纯度为99.99%的钛铝合金靶材,其中钛与铝的原子比为5:5,真空室气压为4×10–5Pa,磁过滤偏转角为180°。涂层厚度TT约为10 μm,结构参数如表1 所示,调制比R为9:1,层数N分别为4、8、12 层,其中试样编号T1、T2、T3分别对应涂层层数为4、8、12 的试样,对照样品TC4 基体的编号为T0。首先进行沉积第1 层Ti过渡层,再周期性地通入或关闭N2,进行Ti 层与TiAlN 层的交替制备,一个周期内TiAlN 层厚度为TH,Ti 层厚度为TI,总厚度为λ。Ti 层的沉积速率约为0.071 μm/min,TiAlN 层的沉积速率约为0.083 μm/min。根据TiAlN 涂层的不同结构参数,相应地调整Ti 层与TiAlN 层的沉积时间。

1.2 表征与分析

1.2.1 表面形貌表征

利用KH-8700 光学显微镜、VEGA TESCAN 扫描电镜,对TC4 钛合金和涂层试件表面及截面形貌进行观察。同时,光学显微镜具有三维成像功能,可对试件的粗糙度进行直接测量,随机选取试件的5 个位置,取其平均值,获得涂层的粗糙度。

1.2.2 力学性能测试

采用Nano Indenter G200型纳米压痕仪测量TiAlN/Ti 涂层的弹性模量和纳米硬度,压头为Berkovich 型金刚石压头,为了降低基体对涂层的影响,压入深度不大于涂层厚度的10%,所以选定压入深度1 μm,在表面随机选取5 个位置进行测量,取其平均值。采用WS-2500 涂层附着力自动划痕仪测量TiAlN/Ti 涂层与基体间的结合力,其测量范围为0.5~150 μm。测试加载载荷为100 N,速率为100 N/min,划痕长度为10 mm。采用划痕法测定基体与涂层间的结合力,当划针在涂层表面划过时,逐渐增大压力,利用声发射信号监测,当信号发生突变时,表示涂层发生开裂,此时的最小压力即为结合力。采用Proto 型X 射线应力分析仪测量涂层表面残余应力[25],为避免涂层结构对残余应力的影响,选择TiAlN/Ti 涂层(222)晶面(2θ0=33.67°)进行研究。

1.3 抗砂尘冲蚀性能测试

砂尘冲蚀试验系统主要由供气系统、供砂系统、试验舱和控制系统4 部分组成。其中,供气系统为砂粒提供不同压力的空气,由空气压缩机输送;供砂系统采用螺杆装置,通过调节转速控制砂尘的流量;试验舱用于放置试件,砂粒经供气系统提供的压缩空气加速后由喷嘴喷出,入射到试件表面;控制系统用于控制砂尘的入射角度和速度。

先将涂层试件以一定角度安装在试验舱内的夹具上,砂粒经由供气系统提供的压缩空气加速后,由喷嘴喷出,对试件表面进行一定时间的冲蚀。其中,砂粒取自塔克拉玛干沙漠,主要成分为SiO2。为了模拟5 级军用直升机砂尘环境浓度范围以及某型航空发动机进口条件,确立砂粒的平均速度为130 m/s,供给速率为2 g/min,砂尘冲蚀角度为45°,冲蚀时间为8 min。喷嘴直径为8 mm,距试件15 mm。冲蚀过程中每间隔一定时间将试件取出,利用精度为0.1 mg的电子分析天平测量试件剩余质量,记录试件的质量损失。为了提高试验的可靠性,每组试验重复进行3 次。

2 结果与讨论

2.1 表面形貌与微观结构

图3 为TiAlN/Ti 涂层的表面宏观形貌。可以看出,涂层表面均匀,致密性较好。图4 为电镜观察的TiAlN/Ti 涂层的截面微观形貌。可以看出,涂层中无明显的孔洞,虽然FCVA 有很好的过滤作用,但是其并不能完全过滤掉从阴极电弧靶上溅射出来的未完全电离的钛液滴,所以基体表面会存在少量的类球形颗粒。由截面形貌可以看出,涂层与基体、结合层与硬质层间的界面清晰,组织致密连续,涂层中无裂纹与微孔等缺陷。粗糙度测试结果如表2 所示,可以看出涂层试件的粗糙度相对基体试件更低,是磁过滤真空阴极弧技术降低了涂层的粗糙度。

图3 不同结构涂层的宏观表面形貌Fig.3 Surface topography of different structure coatings

图4 8 层结构涂层的截面微观形貌Fig.4 Sectional microstructure of 8 layers coatings

表2 基体及涂层试件的粗糙度测试结果Tab.2 Roughness test results of the matrix and coatings μm

2.2 力学性能

材料的抗冲蚀性能不仅与其纳米硬度H密切相关,还受弹性模量E的影响。H3/E2值可以用来表示材料抵抗塑性变形的能力,通常认为其值越高,抗冲蚀性能也越高。利用纳米压痕仪测定涂层试件的弹性模量和纳米硬度,结果如表3 所示,可见TiAlN/Ti涂层较基体的硬度和弹性模量均有显著提高,硬度提高了7.4~8.8 倍,弹性模量提高了1.9~2.7 倍,H3/E2值提高了96~112 倍。

表3 基体及涂层的纳米硬度、弹性模量测试结果Tab.3 Test results of nano hardness and elastic modulus for the substrate alloy and coatings

图5 为TiAlN/Ti 涂层试件的结合力测试结果,结合力为25~45 N,且层数越少,结合力越大。可见当涂层层数较少(≤8 层)时,MEVVA 离子源注入技术能显著改善基体性能,大大提高了涂层与基体间的结合力。但当涂层层数增多时,结合力明显下降。这是因为涂层之间的残余应力会累积在涂层与基体的结合处,当涂层层数增多时,积聚的残余应力增大,使得结合力下降。

图5 基体与涂层间的结合力测试结果Fig.5 Test results of adhesion between substrate and coatings

2.3 抗砂尘冲蚀性能

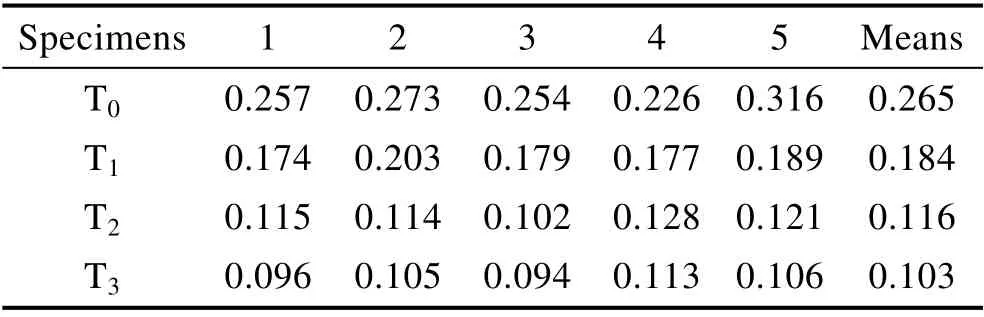

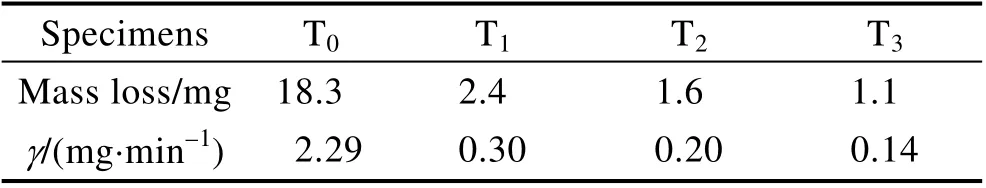

试件的抗冲蚀性能通过试件在8 min 内的总质量损失和冲蚀率来评价,冲蚀速率为130 m/s,冲蚀角度为45°。表4 为TC4 钛合金与不同层数TiAlN/Ti涂层试件冲蚀后的质量损失及冲蚀率结果。其中冲蚀率γ利用试件单位时间内质量的损失率来表征,公式为:

式中:Δm为试件的质量损失,mg;t为冲蚀时间,min。从表4 可以发现,TC4 钛合金试件的质量损失为18.3 mg,层数为4、8、12 层的TiAlN/Ti 涂层试件的质量损失分别为2.4、1.6、1.1 mg,相对于基体试件分别降低了86.9%、91.3%、94.0%,且当涂层层数为12 层时,冲蚀率达到最小值,表明TiAlN/Ti涂层显著提高了TC4 钛合金的抗冲蚀性能,且层数越多,抗冲蚀性能越强。这是由于层数越多的TiAlN/Ti 涂层,其H3/E2值越大,塑性就越强,抗冲蚀性能就越优良。

表4 不同结构涂层冲蚀的冲蚀率Tab.4 The erosion rate of different structure coatings

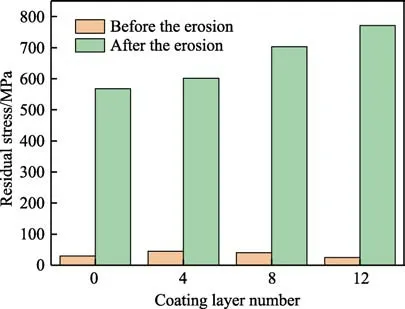

2.4 冲蚀前后的残余应力

利用X 射线衍射仪测试不同结构涂层冲蚀前后表面残余应力分布,如图6 所示。分析可知,基体与涂层试件表面的残余应力均为拉应力,基体试件的残余拉应力值为30 MPa 左右,当在钛合金基体的表面制备4 层TiAlN/Ti 涂层后,表面残余拉应力达到45.1 MPa,而12 层TiAlN/Ti 涂层结构试件的表面残余拉应力数值为24.4 MPa。结合涂层的划痕测试结果可见,一定涂层结构可以降低表面的残余拉应力,提高涂层的结合强度,降低涂层在外力作用下产生裂纹或者发生疲劳破坏的可能。冲蚀后,未涂覆涂层的基体试样表面的残余应力为压应力,残余应力值为568 MPa 左右,在钛合金基体表面镀TiAlN/Ti 涂层后,当层数为4层时,表面残余压应力值达到602 MPa,比基体增加了34 MPa;当涂层层数为8 层时,冲蚀坑表面的残余压应力值达到703 MPa,比基体增加了135 MPa;而12 层TiAlN/Ti 涂层试件的表面残余拉应力值为771 MPa,比基体增加了203 MPa。分析得出,当TiAlN/Ti 涂层层数为12 层时,压应力值最大。以上结果表明,所涂覆的致密TiAlN/Ti 涂层能显著改善试样的表面性能。

图6 基体和涂层试件的残余应力测试结果Fig.6 Residual stress test results of matrix coating specimens

2.5 冲蚀后的表面形貌

对冲蚀后试件的表面形貌进行宏观形貌观察,如图7 所示。从冲蚀区来看,4 层冲蚀区涂层脱落明显,可见大面积基体区;当涂层层数为8 层时,冲蚀区的涂层局部有脱落,偶见基体;而当涂层层数为12 层时,涂层脱落不明显,对基体的防护较好,这与上面的冲蚀率计算结果一致。涂层试样的冲蚀破坏范围比基体的冲蚀破坏范围小很多,说明钛合金试样由于硬度低,抗磨损性能差,很容易受到冲蚀损伤破坏;对于涂层样品,相同厚度的情况下,层数越多,涂层冲蚀范围区域越小。

图7 冲蚀后试件的宏观形貌Fig.7 The macroscopic morphology of the specimen after erosion

图8 是基体、4 层、8 层和12 层TiAlN/Ti 涂层试件的冲蚀后表面微观形貌,可以清晰地看出基体材料在受到冲蚀破坏后,由于没有涂层防护,砂粒对钛合金表面犁划,使得表面磨损严重,形成大量的犁划沟,表面凹凸不平,粗糙度较大。当TiAlN/Ti 涂层的层数为4 层时,相比基体试样,涂层局部脱落部位,试样表面犁划减小,表面凹凸不平程度降低,钛合金基体表面有磨损,损伤程度降低。随着涂层层数的增加,涂层的损伤面积减小,在损伤脱落部位,钛合金表面裸露区域的粗糙度逐渐降低,表面损伤程度减小,涂层的抗冲蚀性能得到显著改善。

图8 冲蚀后表面微观形貌Fig.8 Microstructure of the TC4 surface after erosion test

3 结论

1)采用MEVVA 注入与FCVA 沉积复合技术在TC4 钛合金表面制备了不同层数(4、8、12 层)的TiAlN/Ti 涂层,涂层表面均匀,致密性较好,表面性能得到显著改善。相对于基体,涂层试件的粗糙度降低,硬度和弹性模量显著提高,基体与涂层的结合力也显著提高。

2)TiAlN/Ti 涂层可显著提高TC4 基体的45°抗粒子冲蚀性能。层数为4、8、12 层的TiAlN/Ti涂层试件的质量损失,相对于基体试件分别降低了86.9%、91.3%和94.0%。

3)从冲蚀区表面形貌来看,4 层冲蚀区涂层脱落明显,可见大面积基体区;当涂层层数为8 层时,冲蚀区局部有脱落,偶见基体;而当涂层层数为12层时,涂层脱落不明显,对基体的防护较好。

4)TiAlN/Ti 涂层显著提高了TC4 钛合金的抗冲蚀性能,且层数越多,抗冲蚀性能越强。这是由于层数越多的TiAlN/Ti 涂层,其H3/E2值越大,抗冲蚀性能越优越。