一种循环氢压缩机方案选型分析

刘海洋,马瑞红,刘守信,牟宪城

(沈阳鼓风机集团往复有限公司,辽宁沈阳 110869)

1 引言

往复活塞式压缩机自从19世纪诞生以来,广泛用于石油、化工、矿山、电力、食品、医药等各个领域,在国家重点项目建设中发挥了重要作用。往复活塞式压缩机具有高效节能、经济性好,运行可靠,使用范围广等优点,各优点之间相互关联,往往彼此矛盾。总体设计阶段要考虑周到、适当,权衡利弊,突出重点、兼顾其它,选出符合使用要求的最优设计方案。如果方案选型不当,会给压缩机带来“先天不足”的缺陷,后期想要弥补缺陷,就非常困难。因此,压缩机方案选型至关重要。

辽宁某石化公司的40万t/a环烷基润滑油高压加氢装置根据工艺流程要求,需要将工艺介质(循环氢)压力从18.3 MPa(G)提升至20.1 MPa(G)。用户经过充分地分析、研究各类压缩机的特点及优点,最终决定配套2台循环氢往复压缩机。该循环氢压缩机具有进气压力高、缸径小、压缩比小的特点。按照常规设计选型,采用双作用气缸的压缩机,机组反向角较小。当反向角为零或者较小时,十字头销只能承载一个方向的活塞力,使十字头销和小头瓦之间不能形成正常油膜润滑,导致小头瓦局部温度过高,从而造成严重磨损或者烧研。

2 方案选型

根据本台压缩机组的工艺流程、介质参数进行热、动力计算,并搜集国内外相近机器的资料,进行充分地分析比较,提出以下两种比较适合的方案:

2.1 方案一

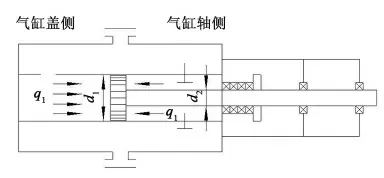

压缩机气缸采用轴侧单作用,气缸盖侧工作腔始终与压缩机进气腔连通。经过热、动力计算,确定压缩机组为2D50机型,结构示意见图1。

图1 单作用气缸示意图

该方案的优点是轴侧单作用,只有轴侧密封填料一处外泄漏点,相比较泄漏量较少。但有以下缺点:

(1)该机组进气压力高,缸径小。高压气体作用在活塞两侧,由于活塞两侧受力面积差1个活塞杆的截面积。如图1所示,活塞与盖侧气缸组成的封闭空间压力为压缩机进气压力q1,作用到活塞的面积S1=πd12/4,气体作用到活塞上的力

压缩机启动前,活塞与轴侧气缸组成的封闭空间压力同样为压缩机进气q1,作用到活塞的面积气体作用到活塞上的力F2=q1π

为了成功启动电机,需要在电机启动的操作流程中做一些特殊调整。首先,将压缩机的出、入口阀门关闭,以压缩机为小单元,将压缩机从工艺流程中隔断出来。其次,降低压缩机气缸的吸入压力q1,从而减小气体合力F对曲轴的阻力矩。再次,打开“一回一”回路调节阀门,实现机组零负荷。然后启动电机,电机启动达到额定转数后,缓慢打开压缩机的出、入口阀门,将压缩机切入工艺系统中,使压缩机入口的压力达到额定工况的入口压力,最后,通过缓慢关闭“一回一”回路,实现机组加载,正常运行。因此,压缩机启机的条件相对苛刻、操作“一回一”回路相对麻烦。

(2)由于压缩机需要在低进气压力条件下启机。当机组临时停机时,机组内部充满高压工艺介质,想要再次启机,必须将机组内部的高压介质释放火炬燃烧。对使用单位来说是一种极大的浪费,同时会造成环境污染。

(3)机组额定工况运行时,采用“一回一”回路实现压缩机零负荷时,两列的反向角分别为21°和24°,反向角相对较小,十字头销始终承载一个方向的活塞力,使十字头销和小头瓦之间不能形成正常油膜润滑,容易导致小头瓦局部温度过高,从而造成严重磨损或者烧研。因此,不能长时间在该工况下运行。

(4)额定工况时进气压力18.3 MPa(G),经核算,机组压开气缸吸气阀,机组没有反向角,十字头销无法得到润滑。因此,此额定工况下,机组无法配置卸荷器实现“0”“100%”两档气量调节。

(5)因气缸为轴侧单作用结构,气缸盖侧工作腔与压缩机的进气腔连通,气缸盖侧若产生积液将无法被气体带走或排出,积存在气缸盖侧腔内,积液过多会产生活塞液击的危害。因此,需定期排放气缸盖侧的积液或者增设一个积液的收集罐。收集罐通高压气体,无形中也是增加了一种风险。

2.2 方案二

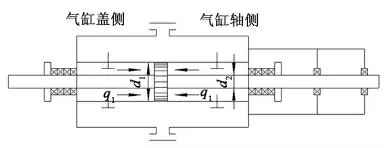

压缩机的活塞部件设计成带尾杆的结构,经过热、动力计算,确定压缩机组为2D40,结构示意见图2。

该方案相对于轴侧单作用的机型,有以下优点:

(1)活塞杆贯穿整个气缸,轴侧和盖侧所受的气体力作用面积相等。如图2所示,活塞与盖侧气缸组成的封闭空间压力为压缩机进气压力q1,作用到活塞的面积,气体作用到活塞上的力

图2 活塞带尾杆结构示意图

活塞与轴侧气缸组成的封闭空间压力同样为压缩机进气q1,作用到活塞的面积气体作用到活塞上的力

压缩机启动前,气缸内气体对活塞作用的合力F=F1-F2=0。压缩机启机时活塞两侧的气体作用力可以完全抵消,因此,活塞部件带尾杆结构的压缩机可以在入口高压力的情况下,打开“一回一”回路或者压开气缸吸气阀直接启机。操作流程比较简单。

(2)额定工况时,机组压开气缸吸气阀,两列的反向角均在100°以上。因此,机组可以配置气缸卸荷器,实现“0”、“50%”、“100%”三档气量调节,实现零负荷运行和气量调节。操作比较简单。

(3)活塞带尾杆结构,气缸轴侧、盖侧均做吸气、压缩、排气工作,因此不会产生积液,无需定期排液或增设高压的积液收集罐。

活塞带尾杆结构的压缩机有以上优点的同时,由其结构特性决定了自身也存在缺点:

(1)活塞杆贯穿整个气缸,在气缸的盖侧需增设一组密封填料。相对于轴侧单作用的机组,气缸盖侧多一处外泄漏点,泄漏量相对增加。

(2)带尾杆结构活塞的活塞杆相对于正常活塞杆要长,活塞杆尾端(气缸盖侧)的杆跳动可能会大一些。当然,活塞杆跳动与设备的制造、加工和安装精度等因素也有关系。

(3)若活塞杆尾端跳动大,安装在活塞杆尾端(气缸盖侧)的密封填料也会相对于气缸轴侧密封填料的磨损会严重一些。

2.3 两种方案对比

两种方案计算参数对比详见表1。

表1 压缩机参数对比表

API618中6.10.4.6条规定“只有经采购方的书面认可才能使用贯穿活塞杆”,因此,活塞带尾杆(即贯穿活塞杆)结构压缩机的方案需征得使用单位书面认可后方可选用。轴侧单作用和活塞带尾杆这2种压缩机方案,各有利弊,最终用户权衡利弊,选择了贯穿杆这种方案。

3 结论

通过方案设计的对比可知,压力高、缸径小、压缩比小的压缩机组在方案选型时,选用活塞部件带尾杆的设计方案更有优势。采用这种方案的压缩机机型更小,机组成本低,气缸缸径更小,机组的受力更小,反向角更大,机组运行的可靠性更高。

该机组在2019年投产运行以来,运行平稳,性能良好,获得使用单位的好评。现场的实际使用证明,该压缩机的方案选型是正确的,机组运行指标合格,操作方便,为用户带来了较好的经济效益。