膜式气缸选型对往复压缩机运行影响的探讨

张洪彬

(云南云天化石化有限公司,云南安宁 650300)

1 引言

往复压缩机以其压力适用范围广,排气效率高、排气量大等特点,被广泛应用于我国石化、冶金、纺织等行业。在石化领域实际生产运行中由于生产需求、生产负荷调整,压缩机不能长期处于满负荷下运行,因此就需要通过对压缩机的气量调节来满足生产需要的负荷。

目前往复压缩机气量调节方式主要有:转速调节、旁路调节、全程顶开吸气阀调节、余隙调节、无级气量调节(部分行程压开吸气阀)。本文主要以全程顶开吸气阀调节方式为基础,探讨其主要部件膜式气缸形式选择对压缩机稳定性运行的影响。

2 全程顶开吸气阀调节方式介绍

全程顶开吸气阀调节气量方式是通过在往复压缩机吸气阀阀盖上安装一外置膜式气缸,通过顶杆和卸荷器强制将吸气阀阀片顶开,并使其保持持续开启状态,压缩机进气口的气体全部经强制顶开的吸气阀返回到入口,这种调节方式的优点是:结构简单、操作方便、调节过程中气体只需要克服气阀开启和关闭的阻力所造成的低功耗,是一种被广泛应用的调节方式。但是其缺点是只能够对气量进行0%、25%、50%、75%、100%阶梯调节,调节范围有限,仅限于粗调节并不能做到精确调节。

3 膜式气缸工作原理

膜式气缸在气体力作用或弹簧力作用下,驱动顶杆运动,顶杆推动卸荷器,强制顶开气阀阀片实现压缩机卸载。

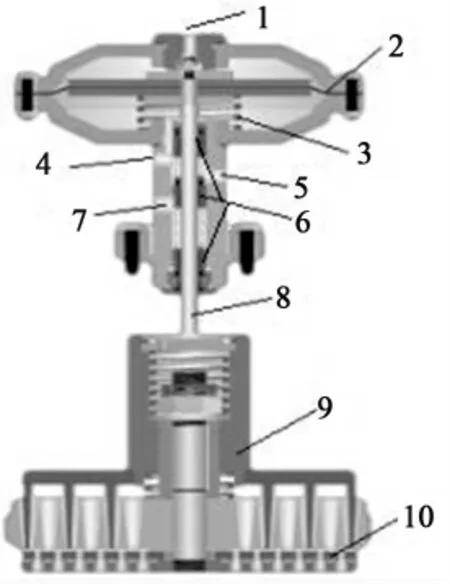

3.1 正作用式(气体力驱动的膜式气缸)

3.1.1 工作原理

气体力驱动的膜式气缸与带压叉式卸荷器进气阀配合使用,可以实现有风卸载,无风加载。即,当压缩机要求卸荷时,仪表空气(通常为低压氮气)被引入到膜片的上部,膜片克服回复弹簧的弹簧力带动膜式气缸顶杆向压缩机气缸侧运动,压向卸荷器,使进气阀强制打开,实现卸荷。反之无仪表风时,膜片在回复弹簧的弹簧力的作用下带动膜式气缸顶杆回复到上止点,实现加载(图1)。

图1

3.1.2 结构特点

根据正作用膜式气缸结构形式,其具有以下特点:

(1)膜片的在气阀卸载时受力,气阀正常加载期间处于不受力状态,因此对于长期高负荷运行的压缩机而言,其膜式气缸的膜片具有更长的使用寿命,同时也降低了载气的用量;

(2)膜腔进气侧为密封性良好的密闭空间,确保了卸载可靠性;

(3)膜腔进气侧为相对独立空间,与介质气不接触,因此载气直接用工厂空气即可,满足了介质纯度要求高的特殊需求;

(4)从安全方面考虑,当工厂处于紧急状况时,工厂空气断供,压缩机紧急停车,该结构膜式气缸无法实现紧急状况卸载停车要求;

(5)从稳定性方面考虑,对于长期高负荷运行压缩机而言,气缸在运行过程中不论是膜片破裂或是载气供应中断,在弹簧力作用下,均不会对压缩机稳定运行造成影响。

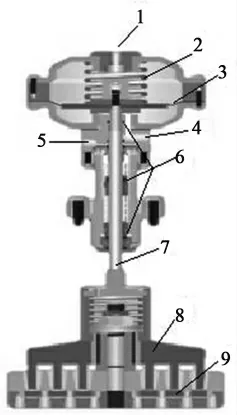

3.2 反作用式(弹簧力驱动的膜式气缸)

3.2.1 工作原理

弹簧力驱动的膜式气缸与带压叉式卸荷器进气阀配合使用,可以实现无风卸载,有风加载。即,当压缩机要求卸荷时,仪表风(通常为低压氮气)至膜式气缸的通路处于切断状态,膜片在弹簧力的作用下带动膜式气缸顶杆运动到下止点,压向卸荷器,使进气阀强制打开,实现卸荷。反之,有仪表风时,膜片克服回复弹簧的弹簧力带动顶杆向上运动,远离压缩机气缸侧,到达上止点,实现加载(图2)。

图2

3.2.2 结构特点

根据反作用膜式气缸结构形式,其具有以下特点:

(1)膜片的在气阀加载时受力,因此对于长期高负荷运行的压缩机而言,其膜式气缸的膜片一直处于受力状态,更容易破裂,同时也增加了载气的用量;

(2)膜腔进气侧为填料密封结构,使用过程中若填料泄漏量过大,大量加载气会通过填料密封处泄漏,导致气阀加载不稳定,压缩机能力不能完全释放,严重时会造成压缩机无法加载;

(3)膜腔进气侧与填料密封结构的顶杆为同一空间,若顶杆填料泄漏量大可能造成膜腔载气与介质气接触,因此对特殊介质气,需要选择载气与之适应,对纯度要求高的介质气,不适宜选择该型膜式气缸;

(4)从安全方面考虑,当工厂处于紧急状况时,工厂空气断供,压缩机紧急停车,该型膜式气缸能直接通过弹簧力实现紧急状况卸载停车;

(5)从稳定性方面考虑,对于长期高负荷运行压缩机而言,气缸在运行过程中一旦发生膜片破裂或是载气供应中断,在弹簧力作用下,均会导致压缩机卸载,影响装置稳定运行。

4 流量调节控制原理

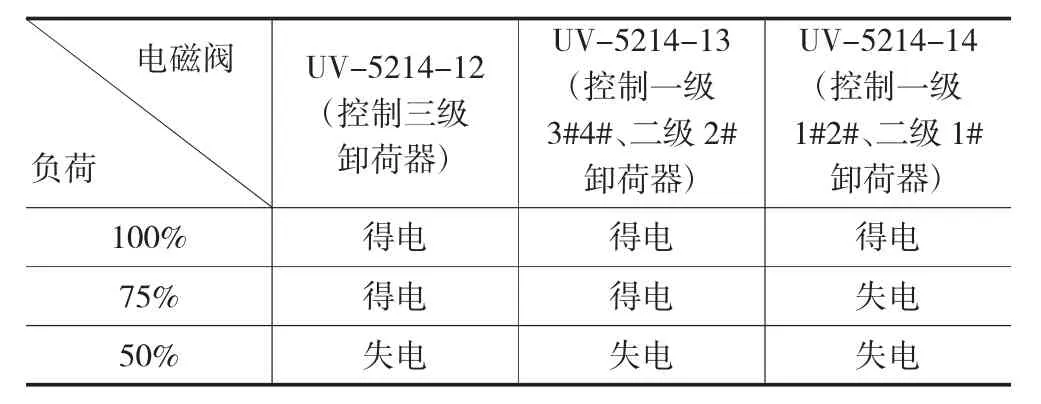

以某聚丙烯装置四列三级双作用立式迷宫压缩机为例,压缩机流量调节方式为全程顶开吸气阀调节,吸气阀卸荷器用膜式气缸形式为反作用式,可实现压缩机50%、75%、100%三种负荷工况的相互切换,控制原理如下:

压缩机进气阀总计14只,其中7只吸气阀配有反作用式膜式气缸,分别为一级4只,二级2只,三级1只,各级配置比例均为50%,通过3只电磁阀控制膜式气缸载气的通路与断路操作,实现50%、75%、100%三个负荷调节工况的相互切换。如表1所示。

表1 进气阀卸荷器流量控制

失电:无氮气通过电磁阀作用到卸荷器,卸荷器正常工作,进气阀处于强制卸载状态。

得电:氮气通过电磁阀作用到卸荷器上,卸荷器不工作,进气阀处于正常工作状态。

聚丙烯装置尾气压缩机根据装置运行不同负荷控制需求,使用进气阀卸荷器流量控制方式进行调节实现,除开停车、产品切换除外,正常情况下运行负荷均在75%~100%间切换操作。

5 膜式气缸选型

根据膜式气缸不同的结构形式及特点,结合聚丙烯尾气压缩机膜式气缸电磁阀调节控制原理,做选型比对如表2。

表2 膜式气缸比对表

通过以上比对可以看出,若压缩机长期处于75%、100%负荷运行,从安全性和稳定性综合考虑可以选择:UV-5214-12(控制三级卸荷器)选用正作用膜式气缸,UV-5214-13(控制一级3#4#、二级2#卸荷器)、UV-5214-14(控制一级1#2#、二级1#卸荷器)选用反作用膜式气缸。

安全方面,当工厂处于紧急状况时,工厂空气断供,压缩机紧急停车的情况下,UV-5214-13(控制一级3#4#、二级2#卸荷器)、UV-5214-14(控制一级1#2#、二级1#卸荷器)选用的反作用膜式气缸可通过弹簧力实现一二级气缸卸载,三级气缸由于一二级气缸已经卸载,介质进入三级气缸的流量大大降低,因此三级负荷也随之降低,可以确保压缩机安全平稳停车。

可靠性方面,由于三级压力最高,对于反作用膜式气缸来说,其膜片长期承受的气体压力也最大,因此最容易损坏,造成压缩机运行不稳定,因此UV-5214-12(控制三级卸荷器)选用正作用膜式气缸可以有效提高压缩机运行稳定性,降低非计划停车造成的损失。

由此可见在压缩机长期处于高负荷运行状况下,采用正作用膜式气缸与反作用膜式气缸在压缩机不同级搭配使用,在确保安全性的同时可以获得最优的稳定运行效果。

6 结语

通过对往复压缩机全程顶开吸气阀气量调节方式的介绍,对其主要部件——膜式气缸的两种类型(正作用膜式气缸和反作用膜式气缸)分别进行工作原理、结构特点的介绍分析,对其使用过程中安全性、稳定性进行分别说明,同时结合聚丙烯装置尾气压缩机膜式气缸流量调节控制原理,得出不同形式膜式气缸在不同运行负荷下其安全性、稳定性的优缺点,最终获得在压缩机长期处于高负荷运行状况下,采用正作用膜式气缸与反作用膜式气缸在压缩机不同级搭配使用,在确保安全性的同时可以获得最优的稳定运行效果。