广东省仁化县油洞地区铀矿钻探工程

——长江1号科学深钻工艺应用研究

童俊涛,吕文军,陈明,曾令,王康,莫崇柳

(核工业二九〇研究所,广东 韶关 512000)

广东省仁化县油洞地区铀矿钻探工程-长江1 号深钻(GUSD-1)项目为核工业北京地质研究院国家重点基金项目,承担钻孔施工的单位为核工业二九〇研究所,主要目的为在广东省仁化县油洞地区开展深孔钻探施工,进行深部地质研究工作,探索深部铀成矿环境,揭示深部隐伏岩体、构造、蚀变、矿化等产出特征[1-2]。

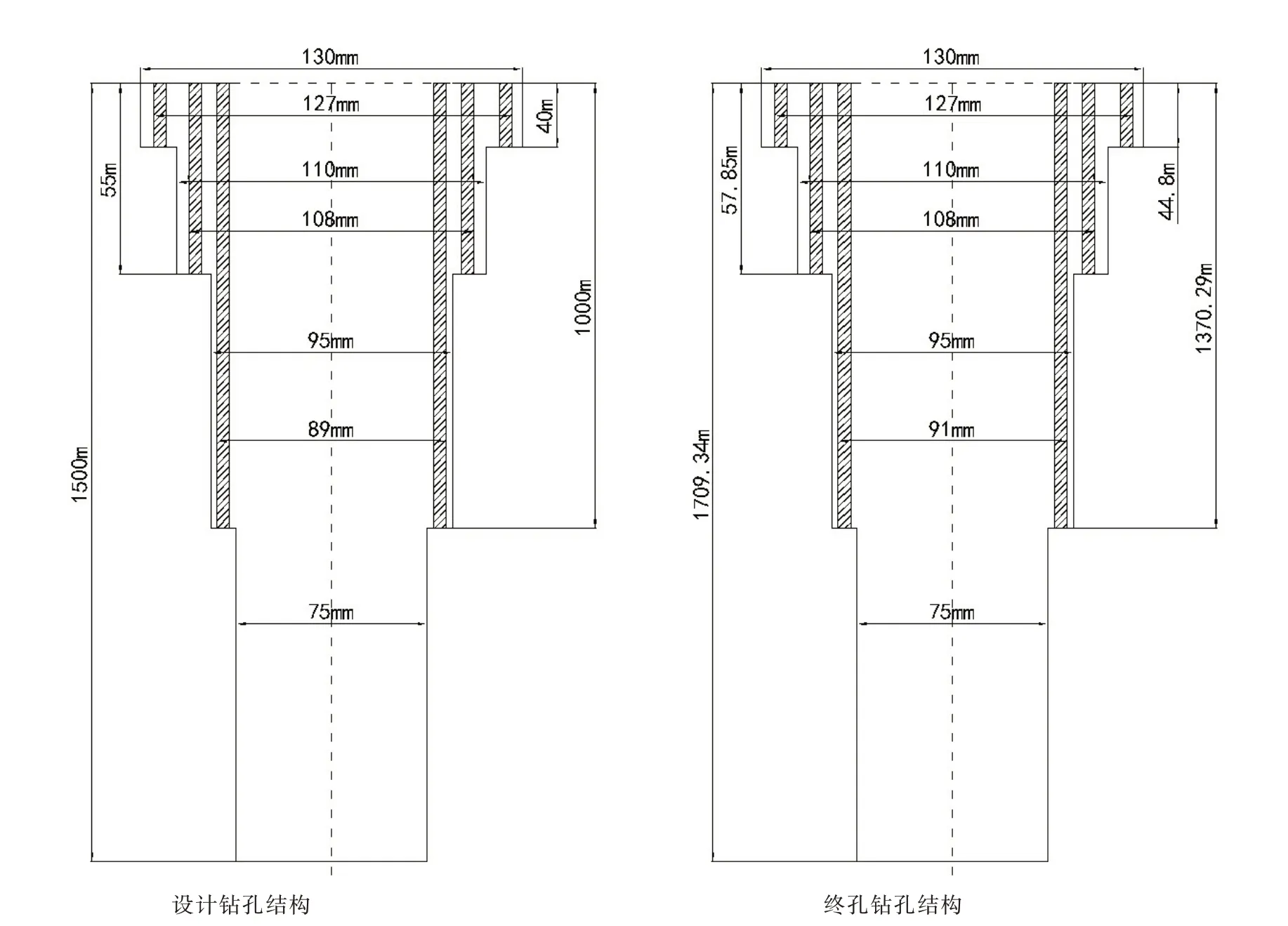

项目设计施工钻孔1个,设计孔深1 500 m,实际终孔孔深1 709.32 m,施工天数142天,台月效率417.12 m/台月,在1 550 m 处发现了我国目前深度最深的工业铀矿化,钻孔各项指标严格按照合同要求执行。钻孔位置位于广东省韶关市仁化县长江镇油洞村,开孔方位角68°,开孔顶角10°,科学深钻要求500 m 处钻孔偏斜距离不超过15 m,1 000 m处钻孔偏斜距离不超过30 m,1 500 m 处钻孔偏斜距离不超过45 m。

1 项目概况

1.1 地层概况

长江1 号深钻(GUSD-1)钻孔位于诸广南部长江矿集区长排地区,北接棉花坑矿床,其地质构造位置处于长江断陷带中部,受油洞断裂及黄溪水断裂带夹持控制。区内出露的主要岩体为长江岩体和油洞岩体,其次为中基性岩脉和石英正长岩;区内断裂构造主要有北东东、北北西、北西向3 组,其中北东东向为控矿构造,北西向既是控矿构造又是成矿构造,北北西向(近南北向)为成矿构造[3]。北东东向断裂构造不发育,主要由中基性岩脉充填,呈岩墙状产出。

核工业二九〇研究所在工作区内开展了多年施工研究工作,工作区钻探施工揭露地层以印支期、燕山期花岗岩为主,见少量煌斑岩和辉绿岩;构造岩以花岗碎裂岩、碎裂花岗岩、硅化碎裂岩、硅化构造角砾岩为主[4]。

1.2 钻孔基本情况

长江1 号深钻(GUSD-1)钻孔是广东省仁化县油洞地区铀矿钻探工程项目下的科研深孔,位于距仁化县城48 km 的油洞地区,于2019年11月3日开孔,2020 年1 月18 日—4 月15 日因春节疫情停工,2020 年7 月8 日终孔,终孔孔深1 709.34 m(表1)。

表1 长江1 号深钻(GUSD-1)钻孔基本数据表Table 1 Basic borehole data sheet of ChangJiang No.1 Deep Drill(GUSD-1)

开孔直径φ130 mm,终孔直径φ75 mm,其中φ95 mm 钻进至1 370 m,满足φ95 mm 施工至1 000 m 以下的设计要求。

1)先采用φ130 mm 口径硬质合金钻头开孔,穿过表层到风化层,下φ127 mm 套管;

2)换φ110 mm 口径金刚石钻头钻进,穿过风化层并继续钻进至57.85 m,下φ108 mm 套管,以预防孔内复杂情况,同时保障钻孔偏斜度满足设计要求;

3)下入φ108 mm 套管之后,换S95 口径金刚石钻头钻进,钻至1 370 m左右,下入φ91 mm套管;

4)下入φ91 mm 套管之后,换S75口径金刚石钻头钻进,至终孔1 709.34 m。

在整个施工过程中,根据工程地质条件,下入3 层套管(φ127 mm、φ108 mm、φ91 mm)进行护孔止漏(图1)。

图1 设计及终孔钻孔结构图Fig.1 Comparison between the design and finished borehole structure

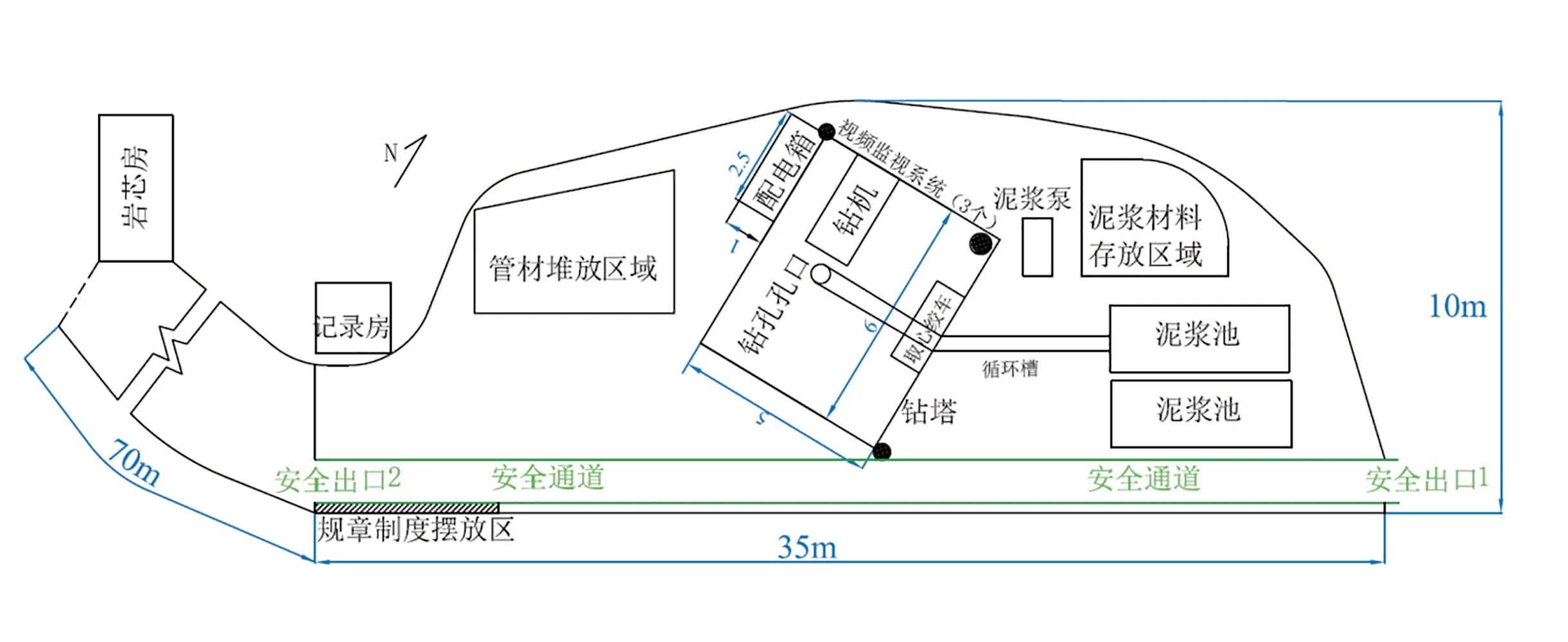

1.3 采用钻探设备及场地建设情况

长江1 号深钻(GUSD-1)采用的主要钻探设备为:HXY-6A 钻 机、HCX-18 型钻塔、BW-300/16 型泥浆泵、2 m³泥浆搅拌桶,附属设备主要有S114/6 型液压管钳1 台、泥浆性能测试仪1套(图2,图3)。

图2 长江1 号深钻(GUSD-1)使用的主要设备照片Fig.2 Photos of main equipment used in ChangJiang No.1 Deep Drill(GUSD-1)

图3 长江1 号深钻(GUSD-1)平面部署图Fig.3 Layout of ChangJiang No.1 Deep Drill(GUSD-1)

2 关键施工工艺技术应用研究

2.1 钻头规格选择应用及钻效分析研究

本次施工共选择使用了37 个金刚石钻头,其中φ 95mm 金刚石钻头24 个,平均进尺54.75 m,φ75 mm 金刚石钻头11个,平均进尺30.82 m,φ95 mm金刚石钻头最高寿命127 m,φ75 mm金刚石钻头最高寿命82 m。

通过统计1 000 m深度后金刚石钻头的纯钻效率,发现S95 mm金刚石钻头的纯钻效率是S75 mm金刚石钻头的1.76倍,原因分析:一是在1 370 m深度处螺杆纠斜之后换S75口径,并采取了控制钻速等措施以达到防斜保直的目的[5];二是随着顶漏钻进深度的增加,孔内负荷增大,在采取降低转速措施的同时,钻进效率也相对降低;三是深部地层构造蚀变发育,岩层软硬不均衡,钻头适应能力差,损耗较大。

钻头使用寿命统计分析:剔除最后一个未消耗完毕钻头,S95 mm 钻头使用平均寿命为55.17 m,S75 mm 金刚石钻头使用平均寿命为33.91 m。原因分析:一是随着孔深增加,排粉难度大,导致孔内含砂量增加,钻头消耗磨损快;二是S75 mm 金刚石钻头钻进过程中采取的控制钻速等措施对钻头使用寿命会产生一定影响;三是深孔换径后选用的钻头与钻具匹配不太合理,导致寿命较低。

2.2 液动冲击器应用研究

2019 年10 月—2020 年5 月,基 于2020 年度生产中科研项目,联合诸广项目部于GUSD-1 号钻孔及2020年度诸广矿集区290-1、290-2及290-9 号机首批钻孔开展S95 型液动冲击器在斜孔中的应用试验,并开展应用数据分析。

根据试验数据对比分析,使用液动冲击器与传统工艺相比,平均钻进效率提高了5%,辅助维护时间平均提高了22.4%,不同钻孔的辅助时间因孔深、地层、人员熟练度等因素差异较大[6](表2)。在易打滑地层进行效率数据分析,发现使用液动冲击器效率明显优于普通回转钻进,纯钻时效由0.52 m/h可提高至0.96 m/h,效率提升84.62%。

表2 液动冲击器与传统工艺钻进效率对比Table 2 Comparison of drilling efficiency between hydraulic impactor and traditional technique

在本次试用中发现了以下一些问题,并提出了解决问题的建议,为后续继续改进工艺提供参考:

1)在孔内含砂量较高时,每钻进4~5 回次,冲击器堵死或磨损严重不能工作,建议加强泥浆净化工作,严格控制固相含量;

2)所钻进岩层为致密易打滑的坚硬岩层时,液动冲击器相对普通回转钻进时效提高84.62%,建议根据地层岩性,针对性搭配使用液动冲击回转钻进工艺;

3)部分钻杆因长期受管钳拧卸,出现轻微变形情况,容易导致液动冲击器下入不畅,建议配备液压管钳使用,改善钻杆拧卸状态。

2.3 液压管钳改造应用

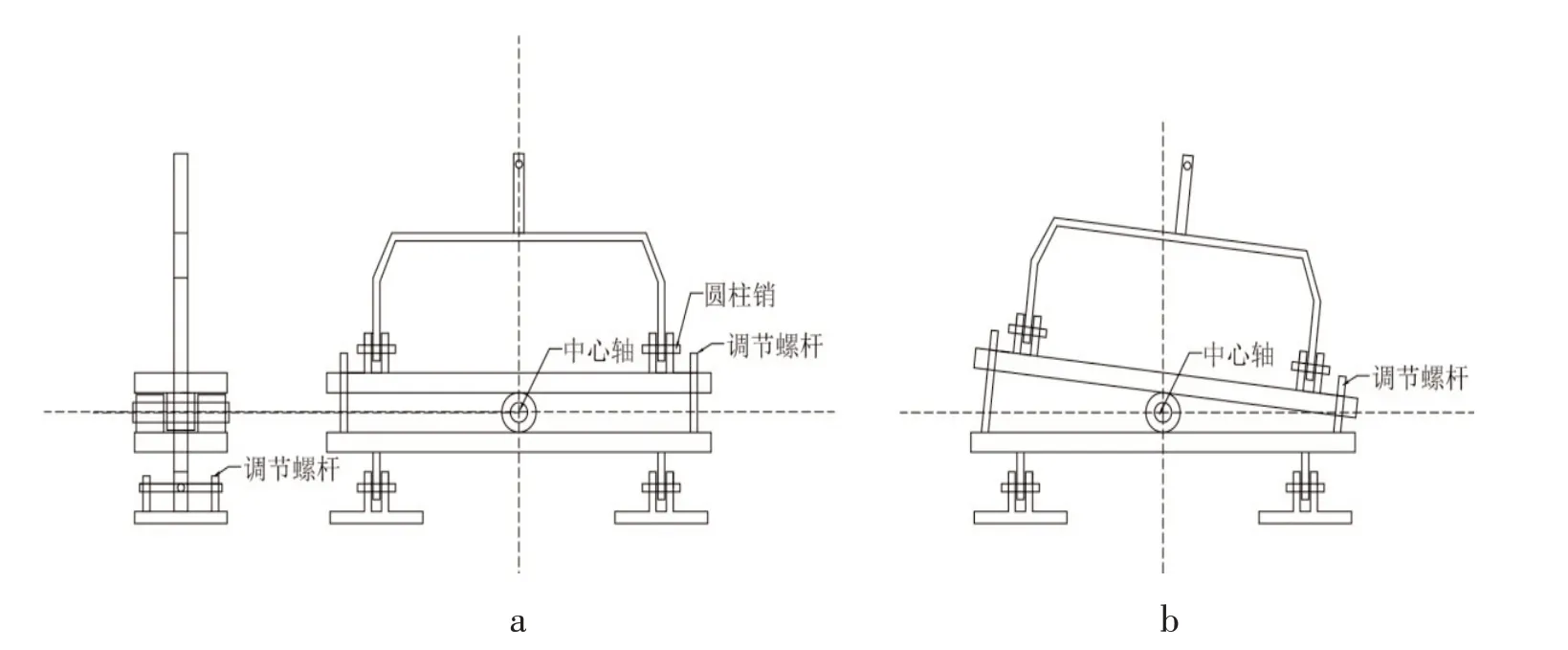

长江1 号深钻(GUSD-1)设计为斜孔,设计孔深较深,使用人力拆卸钻杆耗费时间较多,劳动强度较大。厂家设计液压管钳均为直孔使用,因此有必要开展斜孔用液压管钳的改造应用。

原厂设计是用于直孔,液压管钳塔顶垂直于井口,液压管钳前后微调使用,液压管钳上下卡盘,直孔状态下通过前后调整液压管钳的水平状态,实现与钻杆成为90°夹角,管钳才对钻杆的损伤降到最低,液压管钳才能正常工作。在斜孔施工中,液压管钳要进行进一步的角度改装,通过在液压管钳底部两端增加调节螺杆,使液压管钳的工作卡盘与斜孔施工的钻杆形成90°夹角,以实现在斜孔生产中的工作需求(图2,图4)。

图4 液压管钳改进设计图Fig.4 Improved design drawing of hydraulic pipe wrench

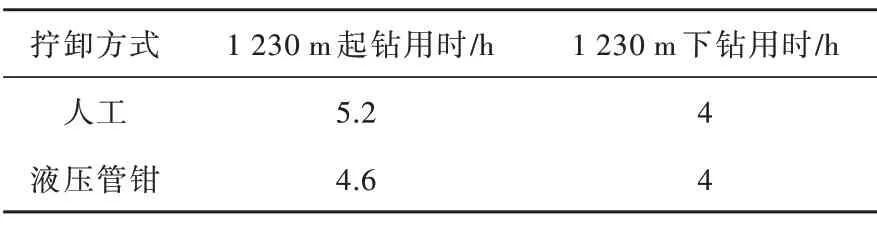

通过分析人工与液压管钳拧卸钻杆的起钻时效与下钻时效分析得出,液压管钳使用效率微高于人工方式(表3),卸扣时不需要人工搬管钳,降低了安全风险和劳动强度。

表3 液压管钳与传统方式效率分析Table 3 Efficiency analysis of hydraulic pipe wrench and traditional method

2.4 斜孔定向钻进技术应用研究

设计要求:长江1 号深钻(GUSD-1)设计孔深1 500 m,方位角68°,倾角80°,孔终1 500 m 位置,钻孔实际轴线与设计轴线偏离的最大值不超过45 m。

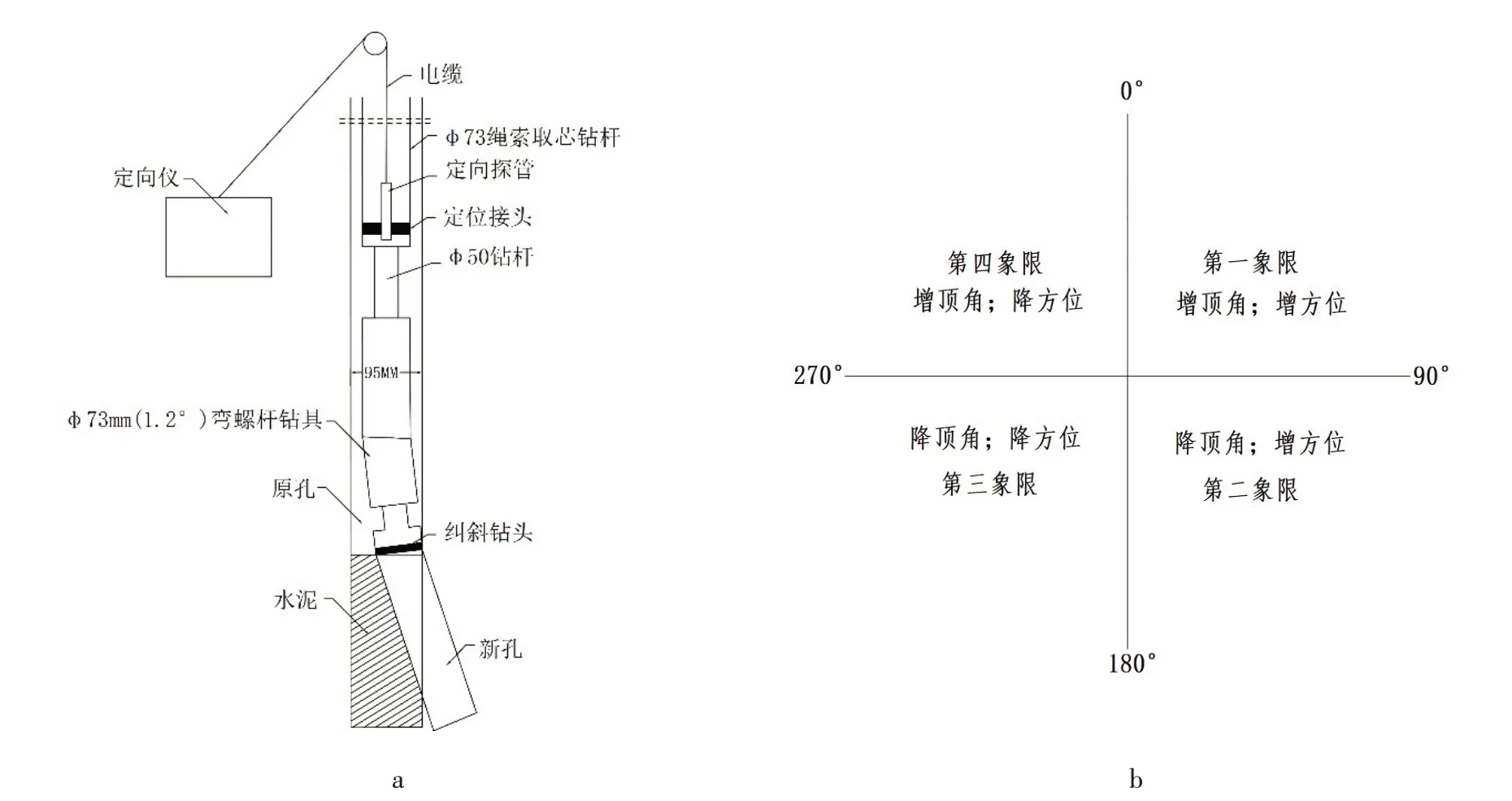

实际情况:长江1 号深钻(GUSD-1)实际开孔方位角66.6°,倾角80.8°,经过上部两次换径钻进到57.85 m 并下入φ108 mm 套管之后,采用φ95 mm 金刚石绳索取心钻具钻进至1 199.00 m。在1 195.00 m 处测得方位角为83.90°,倾角为77.46°,偏斜距为32.9 m。钻孔若按现有的偏斜趋势,钻进至终孔孔深1 500 m 处偏斜距将达到53.71 m。继续施工无法满足设计要求,必须及时采取有效纠斜措施。本次纠斜使用4LZ-73-4φ73 mm(1.2°)弯螺杆钻具配DXY-2型数字钻孔定向仪和φ75 mm 金刚石纠斜钻头,通过分段纠斜法,成功将钻孔偏斜纠至地质设计要求[7-8],为后续施工留出偏斜余量,在1 300 m 内将方位角控制在70°以下、倾角控制在80°左右(图5)。

图5 小口径螺杆定向纠斜技术原理Fig.5 Technical principle of directional correction of small diameter screw

处理方案:

孩子的年龄和心智有其年龄段的特点,不要过分强调一致性,不要和别的孩子硬性地比较,而要鼓励自己的孩子成为他希望成为的那种人——“虽然和高考状元不同,但妈妈认为你同样是可爱的”,这是在打好孩子的心理基础。

1)采用φ75 mm 口径钻进至1 245.00 m,采取岩心,为纠斜段补取岩心;

2)纠斜起始点定为1 199.00 m 左右,该孔段岩层岩石硬度适中(8 级),地层完整,为纠斜工作提供了有利的地层基础;

3)纠斜孔径为φ75 mm,导斜孔径为φ95 mm;

4)先降方位,后降顶角。因顶角需要的降量较小(2.54°),在降方位的同时也可以兼顾降顶角;

5)采用分段造斜法,即以15 m 左右长度进尺进行分段纠斜、导向扩孔、稳斜钻进,控制每段纠斜进尺2~3 m、将纠斜段孔径导向扩孔至95 mm、导斜扩孔导斜进尺10~15 m;

6)每纠斜一次测一次斜,并根据测斜结果调整下一次纠斜参数。

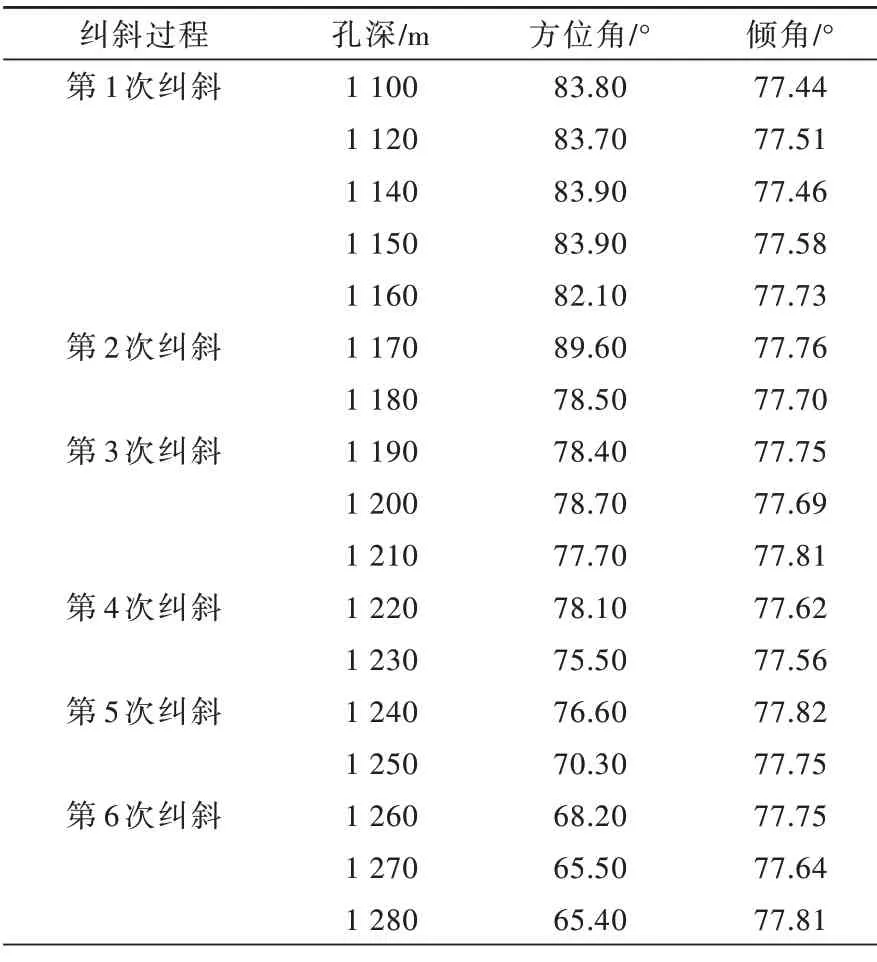

处理结果:长江1 号深钻(GUSD-1)共进行了6 次纠斜,方位角从原孔的83.90°纠至新孔1 280 m 处的65.4°,纠斜量18.5°;倾角从原孔的77.46°纠至新孔1 280 m 处的77.81°,纠斜量0.35°,达到既定的纠斜目标(表4)。

表4 长江1 号深钻(GUSD-1)测斜结果Table 4 Tested inclination results of ChangJiang No.1 Deep Drill(GUSD-1)

3 施工中存在问题及解决措施

3.1 深孔钻进钻头寿命较低

因地层硅化蚀变发育,石英含量增加,软硬互层频繁,研磨性增加,以往工作区使用S75 系列钻头均在1 000 m 以内钻孔深度,超过1 000 m 孔段未进行使用试验。刚换径S75 口径时,在1 370.29~1 552.46 m 孔段,使用S75 钻头8 个,平均寿命仅22.77 m,远远低于诸广其他工作区浅孔段S75 钻头平均寿命(65.68 m)。通过改进钻头胎体配方,提高胎体硬度(HRC25-30),降低金刚石浓度(80%),增大金刚石目数(60 目),在1 552.46~1 709.34 m 孔段使用钻头3个,平均寿命52.29 m。

3.2 中细粒花岗岩地层打滑不进尺

在S95 口径钻进至320~660 m 处时,钻遇中细粒花岗岩,石英含量达30%以上,钻头易发生打滑不进尺现象,纯钻效率低,小时效率仅0.4 m/h。新钻头往往钻进1~2 m 后胎体就不能自锐,出现打滑不进尺现象。使用常规磨石子工艺效果不佳,使用液动冲击器后,提高纯钻效率84.62%,解决了该地区打滑层钻进钻头不出刃问题。

3.3 深孔施工起下钻劳动强度大

GUSD-1 起下钻共计62 次,其中因钻头消耗原因起下钻37 次,因岩心堵卡、钢丝绳断等起下钻12 次,因钻孔定向纠斜起下钻13 次,超过1 000 m 深度时起下钻36 次。深孔起下钻时间长,劳动强度大,以往液压管钳适用于直孔,斜孔中使用较少。通过改造液压管钳,加装角度调整装置,改善液压管钳夹持状态,减轻了钻工劳动强度,提高了起下钻安全性能。

3.4 花岗岩中定向钻进效率低

定向钻进需采用全面钻进碎岩方式,花岗岩硬度大,研磨性强,初始定向时选用PDC 钻头和金刚石钻头全面钻进,定向效率低,仅为0.2 m/h,改为表镶金刚石钻头后可达0.4 m/h,效率提高50%。

3.5 深孔钻进全孔漏失

钻进至816.4~822.3 m 处遇到大裂隙漏失地层,816.4 m 之后冲洗液失返。选择常规处理方法,在冲洗液中加入适量聚丙烯铣胺、锯末,堵漏效果较差,孔口依然没有冲洗液上返。之后采取向孔内灌水泥,待水泥固化之后,钻穿水泥后,堵漏效果依然不理想,孔口依然不返冲洗液,选择顶漏钻进至终孔[9]。

顶漏钻进难点:

1)顶漏钻进易发生烧钻事故。顶漏钻进中,钻杆柱内泥浆液面与孔内液面有一个衡定压差,压差较低,钻杆柱内的泥浆一般处于不满管状态,通过钻头的冲洗液流量不均匀,易发生烧钻事故[10];

2)在绳索取心钻进中,孔内冲洗液面低,投放内管困难,用打捞器将内管送到位之后,不能投放脱卡器,打捞器无法脱卡;

3)顶漏钻进中,漏失层上部钻杆没有冲洗液润滑,与孔壁处于干摩擦状态。这种状态影响了孔壁的稳定性,孔壁在地应力的作用下处于失稳状态,易发生孔内坍塌、掉块现象,导致卡钻事故。干摩擦状态也导致钻进过程中钻杆柱负荷增加,钻杆柱承受的扭矩变大,加大了钻杆的磨损,这些因素都会导致钻杆脱扣事故的发生。

顶漏钻进处理方案:

1)注入润滑减阻材料:通过在钻杆柱与孔壁间注入润滑减阻材料,能减低钻杆与孔壁的摩擦、钻机的负荷和钻杆柱的扭矩,预防并减少孔内事故的发生[11]。根据钻孔地层情况、扭矩的大小来选用以下两种材料。一是聚丙烯铣胺水溶液,适用于地层完整、孔深较浅的钻孔。二是在钻杆上涂抹二硫化钼锂基润滑脂,适用于地层较破碎,孔深较深的地层。由于之前添加聚丙烯铣胺堵漏效果不理想,所以选择在钻杆上涂抹二硫化钼锂基润滑脂。

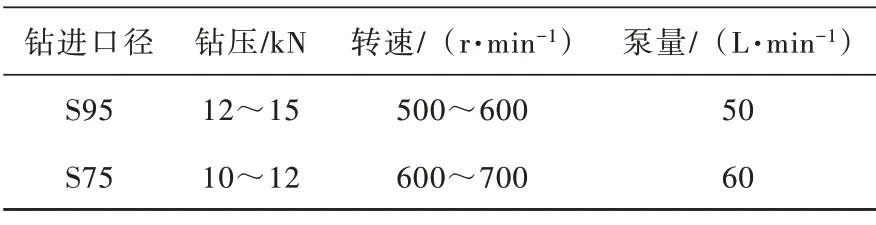

2)钻进参数的选择:在顶漏钻进中,钻进参数应偏小,并在同一地层中钻进时,保持稳定的钻进参数(表5)。

表5 钻进参数表Table 5 Drilling parameter

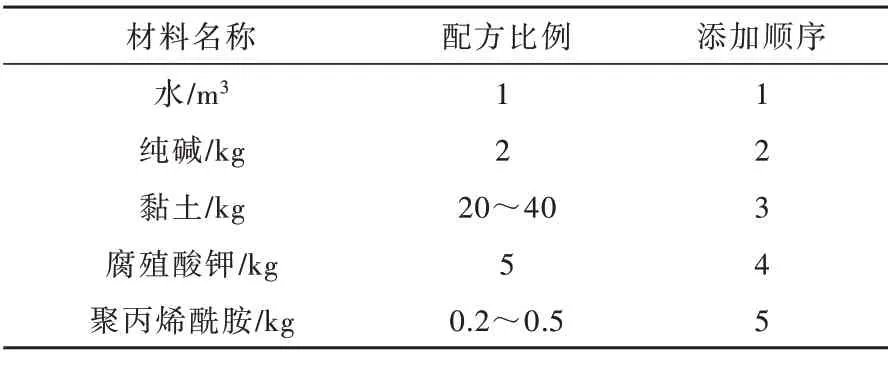

3)较完整地层冲洗液选择:一般较完整的地层主要采用聚丙烯酰胺低固相冲洗液(表6)。冲洗液性能指标:密度l.03~1.05 g/cm3,漏斗粘度为15~l6,pH 值为9~10。

表6 泥浆配方表Table 6 Mud formula

4 结语

长江1号深钻(GUSD-1)设计深度1 500 m,终孔深度1 709.34 m,圆满完成设计工作量,创造了粤北地区铀矿勘查钻孔施工最深记录。通过该钻孔施工,积累了深孔施工经验,锻炼了钻探队伍,为诸广及我国铀矿开辟第二找矿空间提供有力钻探技术支撑。

1)深孔施工需注重井身结构设计,S75、S60 等小口径施工深孔存在钻孔质量差、孔内事故多发、钻进效果低的缺点,深孔施工设计时上部孔段易采用S122 口径及S95 口径作为主要施工口径,较大口径施工上部孔段可以有效的减少孔内事故的发生,保证钻孔偏斜度的要求。

2)使用液动冲击器与传统钻进工艺相比,钻进效率平均提高5%,辅助时间平均提高22.4%,使用液动冲击器在易打滑地层可提高钻进效率80%以上。液动冲击器更适合在油洞工作区细粒花岗岩地层使用,下一步联同厂家优化改进冲击结构,加强冲洗液维护,延长使用寿命。

3)所进行的斜孔施工液压管钳的改造,与传统人工起下钻相比,减少了深孔起钻时间,下钻时间基本相同,大大降低了工人劳动强度。

4)首次成功在粤北花岗岩地区实施了小口径螺杆定向钻进技术。钻孔设计方位角为68°,倾角为80°,实际开孔方位角为66.6°,实际开孔倾角为80.8°。在1 195.00 m 处测得方位角为83.90°,倾角为77.46°,偏斜距为32.9 m。通过螺杆钻具定向纠斜技术,使用分段造斜法成功将方位角纠至65.4°,纠斜量18.5°,倾角纠至77.81°,纠斜量0.35°,取得了较好的效果。螺杆纠斜技术对方位角的修正较为明显,且后续钻进不会发生再度大幅度偏斜,但螺杆纠斜对顶角的修正程度不足,钻杆容易再度上弯。

5)积累了花岗岩地区大深度斜孔施工S95及S75 口径顶漏钻进的经验。

长江1 号深钻(GUSD-1)在816.4~822.3 m遇到一次较大漏失,采用常规堵漏无效后,顶漏钻进深度近900 m,创造了粤北花岗岩地区斜孔施工S95 及S75 口径顶漏钻进最深记录,为后续类似工程提供了技术参考。