基于RobotStudio的冲压件自动分拣装置设计与仿真*

许国强

(运城职业技术大学,山西 运城 044000)

0 引言

基于对产品散热和性能的要求,目前多数的电子类产品使用金属冲压件来代替注塑件。2015年以来,冲压件的市场规模呈持续增长的态势,而传统冲压技术在检测效率、结果精度、产品质量和数字化集成等方面存在较多的不足,所以提高冲压设备自动化水平是亟需解决的问题。目前国内多数的冲压企业主要存在的问题是产品合格率相对较低,无法满足设备采购方对冲压机的精度要求,造成这方面问题的主要原因是检测方式多以人工检测为主,不仅效率低下,而且不能对冲压件进行实时的检测和反馈。红外传感器在冲压件的特征检测中只能对其有限的固定点进行测量,这样就使得检测的精度不高。

针对以上问题,本方案通过三维仿真软件SolidWorks和ABB工业机器人仿真软件RobotStudio进行建模和仿真[1],构建一种基于机器视觉的冲压件特征检测和自动化分拣装置。首先通过三维软件对机器人末端执行机构、输送带等部件进行建模,按照冲压件检测的工艺要求和生产节拍,在工业机器人仿真软件中搭建分拣机器人、CCD相机及外部设备组成的仿真动态模型。在仿真的过程中,能够对工业机器人的路径进行优化,完成碰撞检测,对设备的现场调试具有指导意义,同时,能够避免企业对设备的过度投入、缩短设备现场调试时间。

1 冲压件特征检测与分拣工作站构建

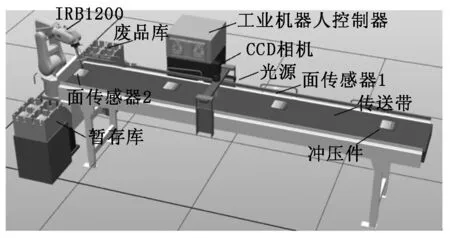

冲压件特征检测工作站系统模型如图1所示。冲压件特征检测工作站主要包括PLC控制系统、IRB1200工业机器人、工业机器人控制器、CCD相机、光源、传送带、暂存库、废品库等。PLC通过以太网与ABB工业机器人、工业相机、触摸屏等进行通信。PLC控制伺服电机将冲压件通过传送带运送到检测位置,传感器检测到位信号,工业相机进行拍照检测,工业机器人根据获得的冲压件参数对其进行分拣与码垛。

图1 冲压件特征检测工作站系统模型

大部分消费类电子产品上所使用的冲压件质量小于1 kg,相对较轻。本方案中所设计的机器人末端的吸盘工具的质量小于3 kg。选用最高载荷为7 kg、最大到达能力为0.9 m的ABB IRB1200型工业机器人来完成冲压件的分拣和搬运。选用OSe的PWD-6024-4型数字光源控制器控制BTH-200*200X型光源来产生平行背光,该光源亮度高,均匀性好,适用于冲压件尺寸测量以及表面划痕、碰伤等缺陷的检测。采用信捷SV5-120M型CCD工业相机能够自主对图像进行运算处理并支持Modbus485/TCP的CCD工业相机来完成冲压件特征的识别。选用西门子的S7-1200PLC与TP900的HMI完成工业机器人、输送带、工业相机之间的数据传输与控制。

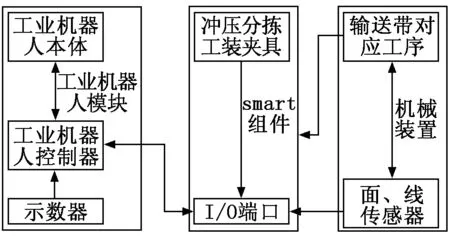

在仿真的过程中,通过RobotStudio中的smart组件创建机械装置,仿真由伺服电机驱动的输送带运送冲压机的运行过程。创建1个线性传感器、2个面传感器仿真气动抓手抓取信号、冲压件到位检测信号和工业相机检测信号[2]。在整个通讯过程中,PLC、工业机器人、工业相机通过I/O端口进行数据的交互。冲压件特征检测工作站系统结构框图如图2所示。

图2 冲压件特征检测工作站系统结构框图

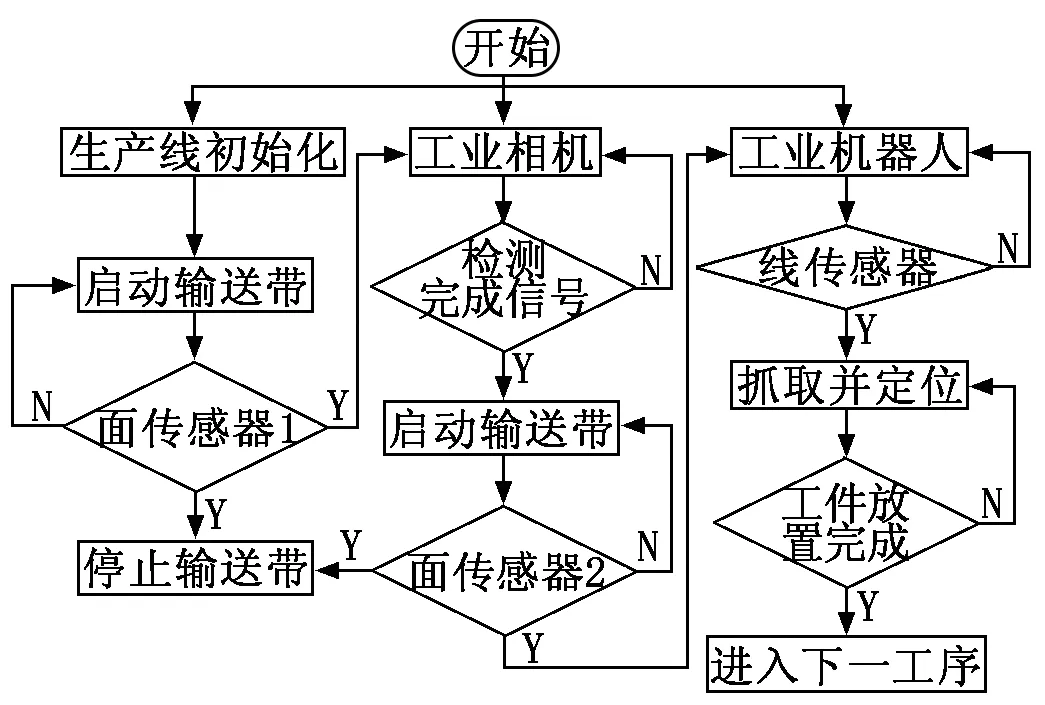

根据冲压设备的工序流程,冲压件的检测与分拣工作站为整个生产线的质检环节。为了方便与上下游的生产工序进行对接,对本工作站中输送带起始位置和垛盘位置进行了扩展性的设计。在工作站的循环作业工序中,输送带将冲压件传送到工业相机的正下方位置,触发面传感器1检测到位信号,信号通过I/O端口发送给smart组件,smart组件停止输送带的传输,延时1 s[3]。由CCD相机对冲压件进行拍照,并进行数据分析,包括工件尺寸、缺陷程度、工件位置等。接着smart组件将冲压件传送到分拣位置,触发面传感器2。工业机器人根据机器视觉采集到的数据将合格的冲压件搬运至暂存盒中,不合格的则被分拣到回收盒子中。冲压件的抓取和放下的信号通过安装在TCP(Tool Central Point,工具中心点)上的线传感器进行仿真[4]。

整个工序过程中,加入对工业机器人运行状态的监控和防碰撞设计,提高了工作运行的可靠性。检测工作站系统作业流程如图3所示。

图3 检测工作站系统作业流程

2 工作站smart组件的设计

冲压件分拣工作站的机械部件的运动和电气控制逻辑的实现,需要通过RobotStudio中的smart组件进行创建。通过smart组件对机器人抓手、面传感器、输送带等进行设置,能够实现相应的动态效果。在输送带smart组件中,通过source和queue完成了冲压件的产生,添加LineMover实现冲压件的直线移动,面传感器PlaneSensor1和PlaneSensor2将冲压件分配到双工位上进行拍照和分拣。输送带上的冲压件在传送的过程中,首先在PlaneSensor1处通过CCD工业相机对其进行拍照,对冲压件的特征进行分析,将分析的结果传送给PLC;其次,再启动传送带,在PlaneSensor2处,工业机器人根据PLC传送冲压件的特征信号,对其进行分拣和堆垛[5]。其中,LogicSRLatch能够实现PlaneSensor2的优先级高于PlaneSensor1,这样就可使冲压件在分拣工位时输送带停止运行。

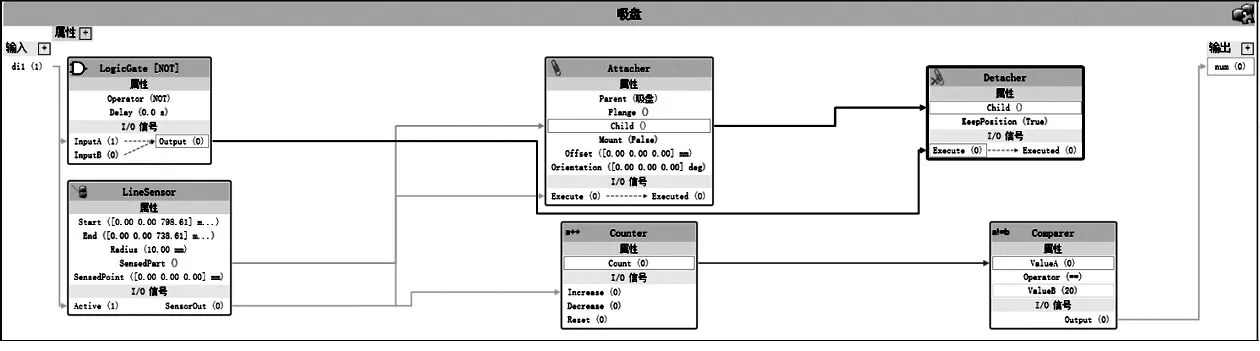

工业机器人根据冲压件特征信息进行分拣,需要通过吸盘工具对其进行抓取和放置的操作。在吸盘smart组件中,添加LineSensor来完成工件的安装与拆除。吸盘smart组件如图4所示,通过Counter来完成抓取工件的计数,将计数值与暂存库中能够存储冲压件的个数通过Comparer进行比较,生成的输出信号用于停止工业机器人的分拣程序。

图4 吸盘smart组件

真实的冲压件自动分拣工作站以S7-1200PLC为控制核心。依托标准I/O板卡DSQC651,PLC与ABB工业机器人之间通过Profinet协议进行数据通信,采集面传感器、线传感器、机器视觉、输送带等发送的数据。在RobotStudio中完成工作站模型和smart组件的构建之后,需要通过配置I/O信号来完成输送带组件、工业相机组件、工业机器人、吸盘组件等的数据连接。工业机器人通过DigitalOutput信号与执行机构的DigitalInput信号进行数据连接;线、面传感器通过DigitalOutput信号与工业机器人、PLC进行数据的连接。配置4个数字输入信号分别作为工件到位信号1、工件到位信号2、吸盘工具动作信号、工件计数信号,配置4个输出信号分别作为拍照完成信号、吸盘动作完成信号、分拣完成信号、暂存库已满信号。机器人部分I/O信号如表1所示。

表1 机器人部分I/O信号

3 RAPID程序设计与仿真

在之前的设计中,我们完成了冲压件自动分拣站模型的空间布局、smart组件的设计和标准I/O的配置,之后,需要创建工具坐标和工件坐标,并根据分拣工作站的作业流程对工业机器人运动轨迹和分拣作业进行程序设计。

吸盘工具为用户自定义工具。工具坐标系tool0的初始位置在工业机器人末端法兰盘中心位置,其Z轴正方向垂直于法兰盘。需要通过建立新工具坐标系,将原工具坐标系的原点移至吸盘工具中心位置,其Z轴正方向垂直于吸盘工具表面,这样就可以方便调整工具的姿态来进行示教。将工件坐标创建于传送带末端的正上方中心位置。以该工件坐标为基准,在暂存库和废品库左上角的位置示教两个目标点target20和target30,完成对冲压件存放库的示教。

为了加强RAPID程序的可读性和可维护性,工业机器人程序将根据不同的功能划分为不同的子程序,由主函数对其进行逻辑控制和子函数的调用。程序设计的关键是在分拣的过程中需要对垛盘的位置进行坐标定位,如果存在误差,吸盘工具将与暂存库或废料库发生碰撞。在程序设计的过程中,为了保证硬件的稳定工作,需要对I/O端口、变量等进行初始化[6]。以main()函数作为整个程序执行的起点,冲压件自动分拣工作站主程序如下:

PROC main()

ConfLoff; !关闭轴运动时的监控

rInitall; !初始化设备状态,用于复位工业机器人位置等相关数据

WHILE TRUE DO

IF DI_planesensor2=1 THEN !工具到位

IF DO_stockfull=0 THEN !库未满

IF DO_kind=1 THEN !如果工件检测合格

rPosition1; !调用暂存库位置程序

rPick1; !调用暂存库工件拾取程序

rPlcae1; !调用暂存库工件放置程序

ELSE !如果工件检测不合格

rPosition2; !调用废料库位置程序

rPick2; !调用废料库工件拾取程序

rPlcae2; !调用废料库工件放置程序

ENDIF

ELSE !如果库已满

TPErase;

TPWrite”the stock is full,please check it!”;

Stop;

ENDIF

ENDWHILE

ENDPROC

在RobotStudio仿真软件中,通过smart组件完成动态组件模块的控制逻辑功能的系统设计。该仿真系统配置了工业机器人、传送带和工业相机等的smart组件,并与上、下道工序之间保持着丰富的设备接口连接。经过仿真和调试,该系统能平稳运行,缩短了现场调试的时间,提高了现场调试的效率。

4 结束语

本文根据冲压件的生产工序和工艺流程,构建了基于工业机器人的冲压件自动检测与分拣工作站系统。设计了工作站的系统模型、传感器、I/O网络和相关的smart组件,并通过工作站的逻辑与工业机器人的程序完成了该系统的验证和动态仿真。在该设计中,工业机器人与机械装置的配合工作是关键。实现各机械装置与工业机器人的信号交互是本文的核心,而这也正是工业机器人实际操作中的核心问题。可见,基于工业机器人的冲压件自动分拣工作站的仿真在提高实操过程的精度、完善工作站的布局、优化工业机器人运动轨迹等方面都有积极的意义。

——《行政科学论坛》杂志工作站挂牌运行