破拆机器人自动快换装置设计及容差分析*

段亮亮,邹树梁,邓 骞

(1. 南华大学 机械工程学院,湖南 衡阳 421001;2.核设施应急安全作业技术与装备 湖南省重点实验室,湖南 衡阳 421001)

0 引言

破拆机器人通常在危险复杂环境中作业,需要完成挖掘、切割和破碎等一系列作业任务,且任务目标的尺寸、重量和形状又各不相同[1]。因此使用单一的末端工具很难完成多样性的作业任务,较好的解决方案是为破拆机器人配备末端工具自动快换装置和末端工具库,使其可以在作业过程中根据实际需要选择更换最合适的末端工具,提高破拆机器人的作业能力和作业效率[2,3]。

国内外对快换装置都进行了一定的研究。美国ATI公司设计了一种钢珠球锁紧的快换装置,利用气动的方式推动滚珠完成快换装置的锁紧与断开,具有较高的重复精度[4];RAD公司研制的一种更换装置,通过装在主端口的气动活塞向下推动钢珠进入工具端口的锁紧环中,钢珠卡在锁紧环中使手腕与手爪端口紧密结合[5]。瑞典的Brokk公司设计了一种插销式的快换装置,依靠机械臂末关节的转动和液压缸推动插销来进行锁紧,在换接过程中对定位要求很高且对接轨迹较为复杂[6]。

针对上述快换装置的问题,本文设计了一种针对遥操作破拆机器人的自动快换装置,其结构紧凑,换接过程快捷、简便、可靠性好。该装置对接时不仅可以实现机械臂和末端工具的机械连接与断开,而且可自动实现两者的液压或电气连接和断开,能承受较大的载荷,并具有一定的位姿容差能力[7]。

1 自动快换装置总体方案

1.1工作原理

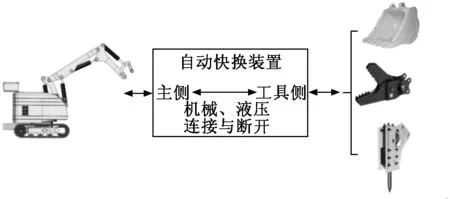

如图1所示,该自动快换装置由两部分组成[8-10],分别为主侧和工具侧,主侧和工具侧是一对多的关系,主侧可以与多个工具侧进行换接,从而使遥操作破拆机器人可以在工作过程中根据实际工作任务更换合适的末端工具。自动快换装置的主侧安装在机械臂上,工具侧安装在各个末端工具上,末端工具有铲斗、液压剪、破碎锤等。

图1 自动快换装置工作原理

1.2 技术要求

本文设计的自动快换装置应用于遥操作破拆机器人,使其进入一次工作环境可以完成多种作业,提高了破拆机器人的适应性和工作柔性,降低了作业成本[11]。基于上述自动快换装置的工作原理,对设计的自动快换装置提出如下技术要求[12]:

(1) 通用性好,自动快换装置适用于多种破拆机器人机械臂结构,应用范围广泛。

(2) 换接过程简便、快捷,提高工作效率。

(3) 具有一定的位姿容差能力,机械臂与末端工具对接时存在一定的位姿误差时仍能成功对接。

(4) 机械连接可靠,保证工作状态下机械臂与末端工具保持连接状态,防止出现工具脱落的危险。

(5) 换接时可自动实现液压或电气的连接和断开,满足拆除机器人在工作时需要向末端工具传递液压或电气信号的要求。

2 自动快换装置机械设计方案

2.1自动快换装置机械结构

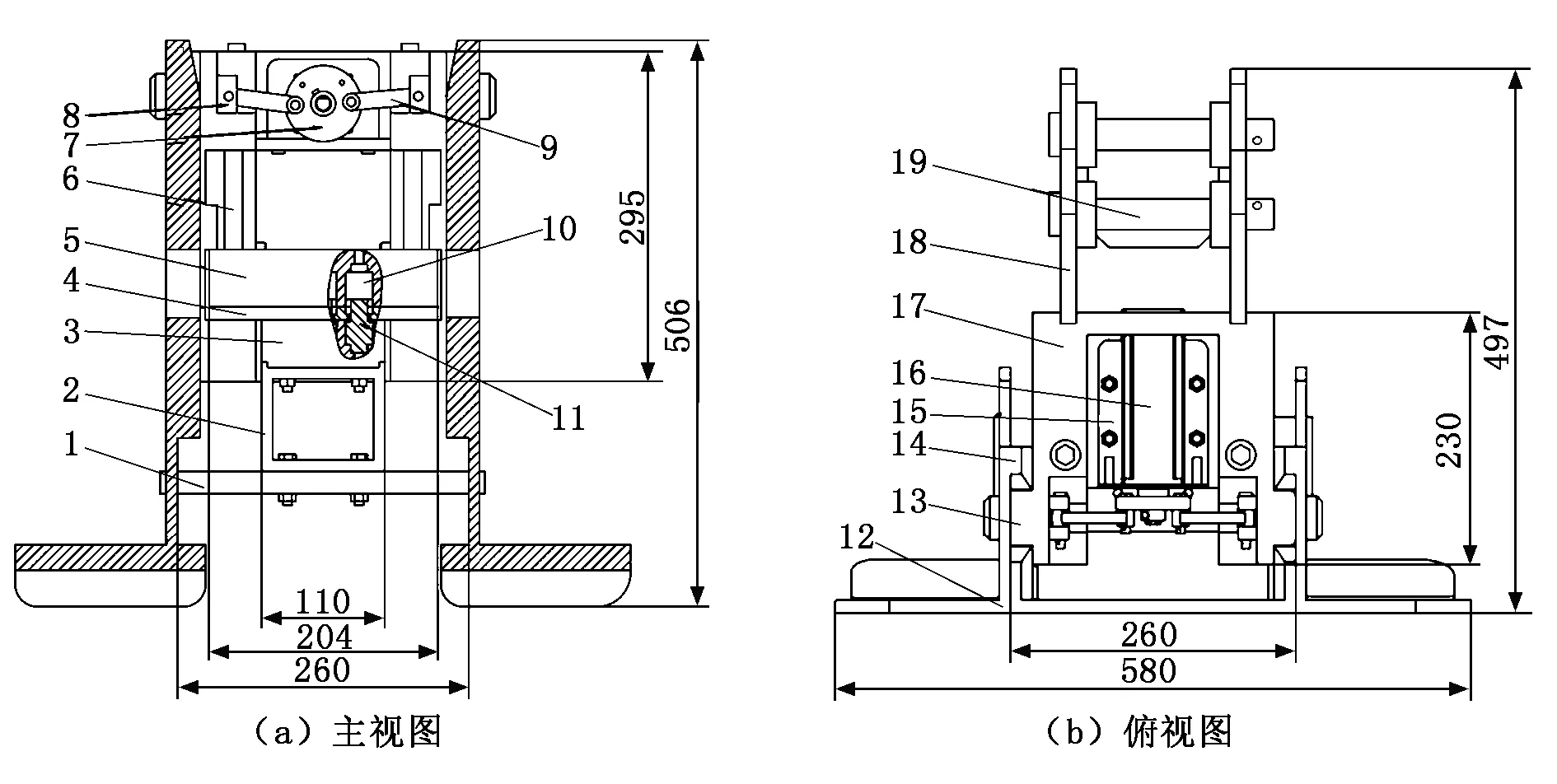

根据自动快换装置的工作原理设计其机械结构,如图2所示。

1-支撑板;2-托架;3-公接头安装板;4-端盖;5-母接头安装板;6-螺杆;7-转盘;8-锁紧销;9-连杆;10-液压母接头;11-液压公接头;12-工具侧主体;13-校姿滑块;14-校姿滑道;15-电机支架;16-步进电机;17-主侧主体;18-连接架;19-销轴

主侧主体上设计有用于换接的校姿滑块,工具侧主体上设计有校姿滑道和限位孔。自动快换装置带刹车步进电机、转盘、连杆和锁紧销共同组成锁紧机构,步进电机与破拆机器人上的电源相接,锁紧机构的运动由步进电机提供动力,步进电机只有在更换末端工具时才会转动,并且自动快换装置在锁紧的工作状态下,步进电机本身的保持力矩会提供一定的预紧力,保证自动快换装置一直处于锁紧状态,防止由于工具侧脱落引发的危险。

自动快换装置除了为破拆机器人机械臂和末端工具提供机械连接外,另一个作用是为末端工具提供动力。故本文中设计的母接头安装板和公接头安装板分别可以装6个液压接头,最多为末端工具提供3条油路。

2.2 换接过程

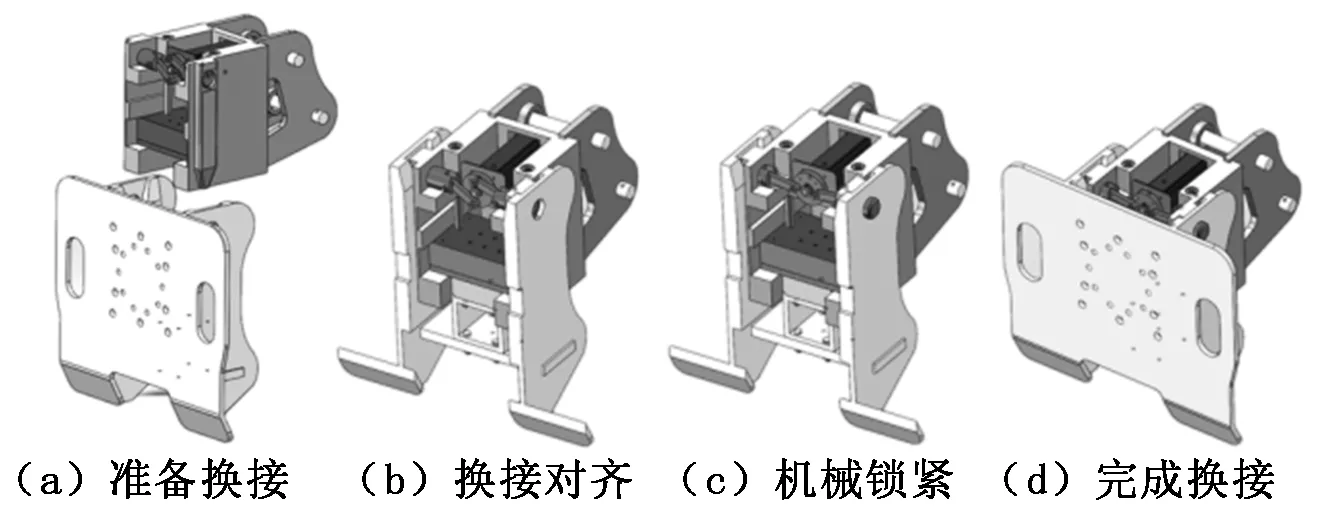

当破拆机器人需要更换末端工具时,换接过程如图3所示。破拆机器人驱动机械臂调整其末端的自动快换装置主侧的位姿,使自动快换装置主侧两边的校姿滑块与工具侧左右两边的校姿滑道相对齐,如图3(a)所示;然后驱动机械臂使自动快换装置主侧上的校姿滑块沿工具侧上的校姿滑道向下滑动,直至校姿滑块底面与滑道底面相接触,此时端盖底面和液压公接头安装板顶面相接触,促使液压、电气母接头与液压、电气公接头完成对接,主侧上的锁紧销与工具侧主体上部的限位孔对齐,如图3(b)所示;然后驱动步进电机通过转盘与连杆使锁紧销向两边同时伸出,锁紧销穿过工具侧主体上部两侧的限位孔到达指定位置后,步进电机停止工作,完成主侧与工具侧的机械锁紧,如图3(c)所示;然后接通液压油路或电路,自动快换装置完成对接,安装结束,如图3(d)所示。

图3 换接过程

自动快换装置工作状态如图4所示。

图4 自动快换装置工作状态

3 位姿容差能力分析

破拆机器人在进行末端工具的安装时,首先需要驱动机械臂调整自动快换装置主侧的位姿,尽可能使主侧两边的校姿滑块与工具侧两边的校姿滑道对齐,然后驱动机械臂带动主侧校姿滑块沿校姿滑道向下运动,与工具侧进行换接。但由于机械臂调整自动快换装置主侧滑块在向下运动的过程中,与工具侧之间总会出现一定程度的位姿误差,因此为了降低自动快换装置主侧和工具侧的对接难度,提高对接效率,自动快换装置在对接时应具有一定的位姿容差能力。

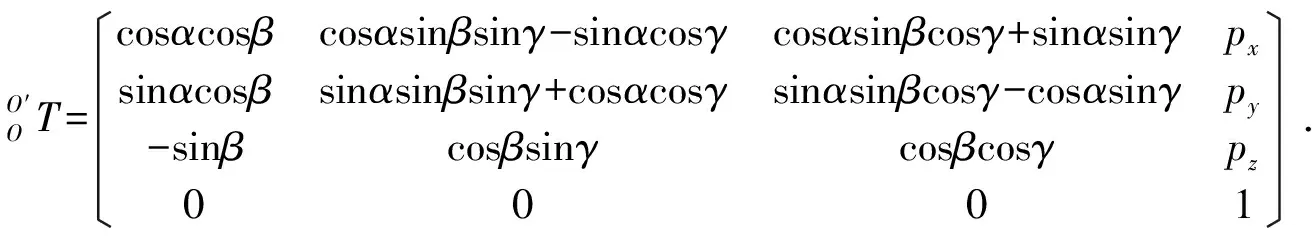

为了验证自动快换装置的位姿容差能力,对其进行误差补偿分析。主侧和工具侧对接时的情况如图5所示,建立坐标系O-xyz、O′-x′y′z′分别与自动快换装置主侧、工具侧固连,当对接完成后,坐标系O-xyz与坐标系O′-x′y′z′完全重合。依靠导向锥面具有的导向作用,当主侧Oxy平面的边界曲线沿O′z′轴负方向在O′x′y′平面上的投影位于工具侧A平面的边界曲线内,就可以认为自动快换装置的主侧和工具侧能够顺利对接换装。

图5 主侧和工具侧对接时的情况

(1)

其中:px、py、pz为坐标系O-xyz的原点O在世界坐标系O′-x′y′z′中的坐标;坐标系O-xyz的姿态是由世界坐标系O′-x′y′z′绕O′x′轴旋转γ角,绕O′y′轴旋转β角,绕O′z′轴旋转α角形成的。

在坐标系O-xyz中,自动快换装置主侧Oxy平面上的边界曲线LO是由直线L1、L2、L3和L4组成的封闭图形,直线方程为:

(2)

设在坐标系O-xyz中,自动快换装置主侧Oxy平面上由直线组成的边界曲线的交点可以表示为:

Mi=(xi,yi,zi)i=1,2,…,12.

(3)

则其在世界坐标系O′-x′y′z′中表示为:

(4)

则在世界坐标系O′-x′y′z′中,该边界曲线LO′的方程为:

(5)

转变为点向式为:

(6)

其中:A1、A2、B1、B2、C1、C2、D1、D2为根据交点坐标求出的常量。

在世界坐标系O-x′y′z′中,A平面的方程为:

z-305=0.

(7)

则过边界线LO′的平面束方程为:

(A1+λA2)x′+(B1+λB2)y′+

(C1+λC2)z′+(D1+λD2)=0.

(8)

其中:λ为常量。根据A平面与过边界线LO′的平面束垂直,则两平面的法向量相乘等于0,可求出λ的值。将λ代入公式(8),可得在世界坐标系O′-x′y′z′中边界曲线LO′在A平面上的投影方程LOA′为:

(9)

在世界坐标系O′-x′y′z′中,A平面的边界曲线LA的方程为:

(10)

若世界坐标系O′-x′y′z′中,投影方程LOA′在A平面边界曲线LA范围之内,就表明主侧和工具侧成功对接。

4 仿真实验分析

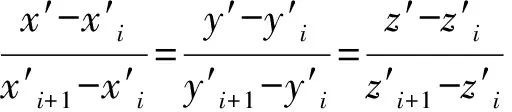

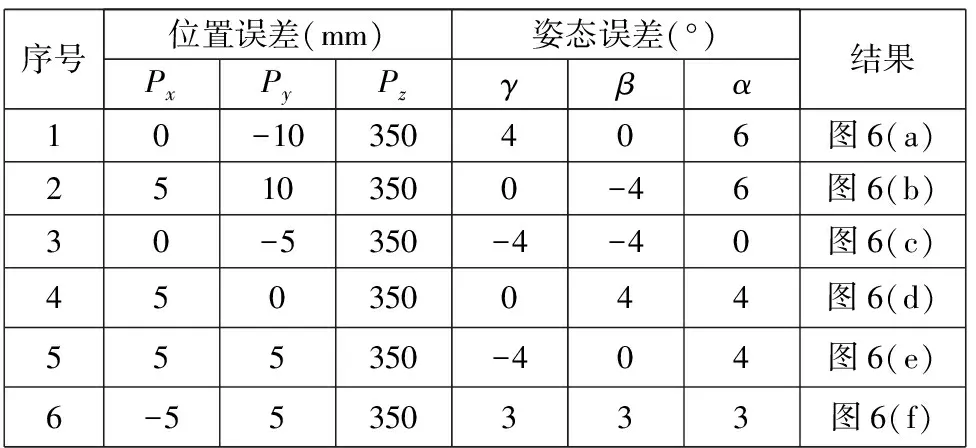

为了验证结构的合理性和理论分析的准确性,利用MATLAB和ADAMS软件对自动快换装置进行仿真分析。自动快换装置典型的位姿误差如表1所示。

表1 自动快换装置典型位姿误差

将表1中的位姿误差数据代入到位姿误差条件中,在MATLAB中绘出曲线LOA′和A平面的边界曲线LA的函数图像,结果如图6所示。如果曲线LOA′函数图像在边界曲线LA以内,则说明符合位姿容差条件。

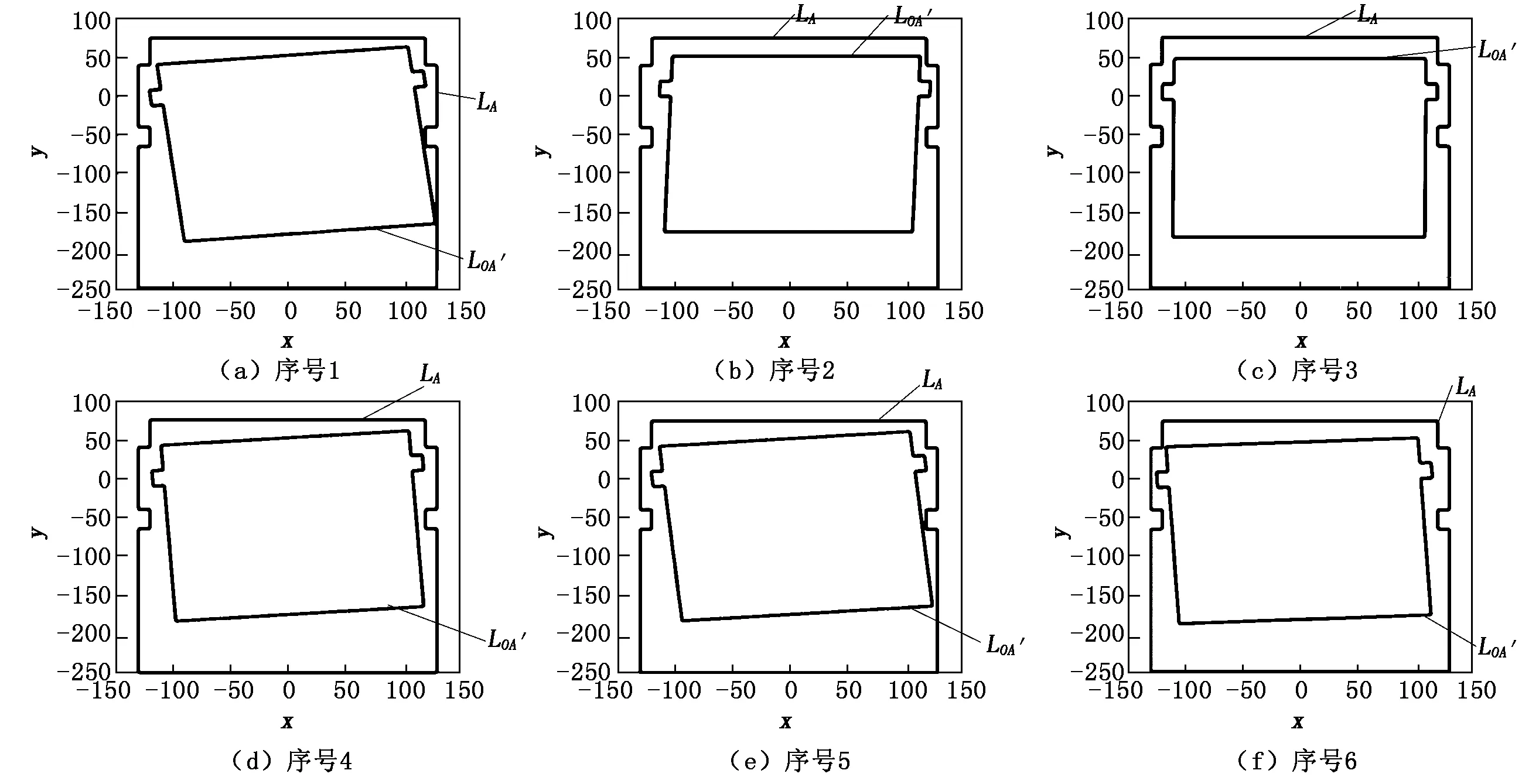

根据上文的设计方案,在动力学仿真软件ADAMS中模拟自动快换装置主侧和工具侧的换装过程,以验证设计的合理性。将主侧主体、校姿滑块以及工具侧底板和侧板、校姿滑道导入ADAMS中,建立虚拟实验平台。

根据表1中不同的位姿误差数据,在ADAMS软件中调整自动快换装置主侧的位姿,进行模拟仿真。仿真时长为10 s,仿真步数设置为50步,得到的第1组数据的仿真实验结果如图7所示。

图7 第1组仿真实验结果

第1组数据仿真实验结果显示出自动快换装置主侧和工具侧沿x、y、z轴的位置误差和绕x、y、z轴的姿态误差最后都将趋于零且保持稳定,表明主侧和工具侧成功换接。其余5组仿真实验结果与第1组类似,表明主侧和工具侧成功换接。

根据图6中的函数图像可知,几组数据都较为接近极限误差情况,且函数图像与仿真结果能够相互印证,说明了位姿误差条件的合理性,且较为客观地反映了自动快换装置的位姿容差能力。结合边界曲线的函数图像和仿真结果,可以知道自动快换装置主侧和工具侧的位置误差Px可以达到±5 mm、Py可以达到±10 mm,x、y、z轴姿态误差为±4°。因此在自动快换装置换接过程中应优先保证姿态误差,再考虑位置误差。

图6 曲线和边界曲线的函数图像

5 结论

本文设计了一种可使破拆机器人根据实际工作需要更换末端工具的自动快换装置,针对破拆机器人的需求,该装置具有大载荷、换接过程简单快捷、位姿容差、液压和电气连接、安全可靠等特点。阐述了其工作原理和机械结构,从理论上分析了该装置的位姿容差能力,通过ADAMS对其换接过程进行了模拟仿真。通过理论分析和模拟仿真结果的对比,证明了该自动快换装置能够顺利换接,证明了设计的可行性,为后续的研究提供了依据。