低透气突出煤层水力割缝协同卸压增透技术

杜金磊, 张民波,, 张电吉, 张党育, 张真,崔力, 王子超, 李春欣, 张福建

(1.武汉工程大学 资源与安全工程学院, 湖北 武汉 430073;2.冀中能源集团有限责任公司, 河北 邢台 054000)

0 引言

随着矿井开采深度越来越深,地应力变大,瓦斯含量增加,煤层透气性越来越低,煤与瓦斯突出概率和严重程度大大增加[1-2],这将会导致瓦斯爆炸事故发生,造成巨大的经济损失及重大伤亡事故,严重威胁井下人员生命安全[3-4]。因此,构建完整的瓦斯预抽抽采体系,实现矿井“采、掘、抽”平衡,是杜绝瓦斯灾害事故发生的根本措施[5-7]。在低透气性煤层中,瓦斯抽采比较难实现,且瓦斯抽采纯量与流量存在衰减问题。为了增加煤层透气性,国内外学者进行了大量研究,提出了许多增加煤层透气性的技术手段,主要包括开采保护层与水力化技术措施等[8-12]。相对于其他水力化增透技术,水力割缝技术可以有效控制水射流切割速度,实现煤孔段的均匀切割,避免局部区域出煤过度或不足而导致局部卸压不充分的缺点。

许多学者对水力割缝技术进行了广泛研究。孙鑫等[13]通过实验室相似模拟实验,分析出钻杆转速与切缝半径、时间的关系近似为指数,并且在河南平宝煤业进行了现场试验,揭示了煤层水力割缝转速对切割半径的影响规律。时歌声[14]采用FLAC 3D软件模拟了不同割缝压力和割缝间距条件下钻孔周围煤体应力分布特征,通过提高割缝压力、合理布置割缝间距,有效解决了高瓦斯高地应力低渗透性坚硬厚煤层的瓦斯抽采技术难题,增大了抽采钻孔卸压范围,大幅提高了煤体透气性。邹永洺[15]提出了含二氧化碳致裂增透技术和水力割缝增透技术的气液两相综合作用的煤层增透技术,控制裂缝扩展方向,扩大煤层自由面和煤层裂缝网络,扩大煤层增透影响范围,置换了煤层吸附的瓦斯,提高了煤层瓦斯抽采效果。目前针对低透气煤层增透卸压大多采用单一水力割缝技术,但单一水力割缝对于低透气性的厚煤层或存在夹矸的煤层增透卸压效果不是十分理想。针对该问题,以冀中能源有限公司东庞煤矿21212工作面为研究背景,提出了上下煤层水力割缝协同卸压增透技术。首先对水力割缝协同卸压增透技术进行了研究,并结合数值软件进行模拟,得出理论有效抽采半径;然后在东庞煤矿进行现场应用验证;最后得出最适合东庞煤矿的工艺参数,可为类似煤矿卸压增透研究提供参考。

1 工程背景

东庞煤矿煤炭地质储量为4亿t,现年生产力可达500万t。主采2号煤层,煤层倾角为3~11°,煤层平均厚度为4.80 m,上层煤厚度为2.25~2.70 m,平均厚度为2.48 m,下层煤厚度为0.93~1.13 m,平均厚度为1.02 m;煤层结构复杂,含有一层夹矸,夹矸厚度为0.62~2.57 m,平均厚度为1.30 m,该煤层具有瓦斯含量高、瓦斯压力大、透气性差、煤体孔隙结构复杂等特征。2号煤层瓦斯含量最大为6.46 m3/t,煤层瓦斯压力为1.15 MPa,煤的坚固性系数最小为0.26,煤体破坏类型为Ⅲ类,煤层透气性系数为0.045~0.046 m2/(MPa2·d),属于较难抽放煤层。2号煤层顶底板情况:基本顶为细砂岩,厚度为5.4 m,浅灰色,致密坚硬;直接顶为粉砂岩,厚度为2.31 m,深灰色,泥质胶结,水平层理,致密性脆;直接底为细砂岩,厚度为1.1 m,浅灰色,致密坚硬,水平层理发育,上部发育少量粉砂岩;基本底为粉砂岩,厚度为0.85 m,深灰色,含植物化石。

21212工作面位于煤层分叉区,夹矸岩性、厚度、层位变化较大。预测褶曲轴部及两翼小断层发育,煤岩层节理发育、破碎。该工作面区域地质构造较复杂,主要表现为断裂构造,JF13,DF15,DF16,DF14断层为三维地震解释断层,预测位置和落差变化较大。工作面区域中部为宽缓背斜褶曲构造。21212工作面斜长为155 m,走向长为1 210 m,煤层赋存标高为-520~-580 m,地面标高为98.46 m,煤层平均厚度为4.8 m。

东庞煤矿属于低透气性突出煤层,自2017年由高瓦斯矿井升为突出矿井后,瓦斯涌出量逐年增大,采用普通钻孔治理瓦斯,钻孔施工工程量大,抽采效率低,影响矿井正常采掘接替工作,难以满足矿井安全生产需求。

2 水力割缝协同卸压增透技术

水力割缝技术提高瓦斯抽放量的基本原理:在钻孔内利用高压水射流对钻孔两侧煤体进行切割,使钻孔两侧形成具有一定深度的扁平缝槽,利用水射流将切割下来的煤块带出孔外。采用该措施后,由于增加了煤体暴露面积,且扁平缝槽相当于局部范围内开采了一层极薄的保护层,所以使钻孔附近煤体应力得到了局部卸压,改善了瓦斯流动条件,为煤体中瓦斯排放创造了有利条件,从而达到煤层卸压、增透的目的。上下煤层水力双割缝技术就是在上下煤层各自进行1次水力割缝施工,割缝位置根据现场煤层具体构造和施工参数确定。施工完成后,上下煤层2个割缝产生协同卸压增透作用,扩大有效抽采半径。

水力割缝破煤机理主要体现在剪切破坏碎煤、拉伸破坏碎煤、内部损伤碎煤3个方面。

(1) 剪切破坏碎煤作用。根据力学规律,水射流冲击煤体表面,对煤体的作用可分解为拉伸应力和剪切应力,当这2种应力超过煤体所能承受的极限应力时,煤体便开始出现拉伸破坏和剪切破坏,根据莫尔-库仑准则,煤体的强度符合平面剪切强度准则。

|τ|=σtanφ+C

(1)

式中:τ为煤体所受剪切应力,MPa;σ为法向应力,MPa;φ为煤体内摩擦角,(°);C为煤体黏聚力,MPa。

(2) 拉伸破坏碎煤作用。当煤体初次受到水射流冲击,其内部出现拉伸裂纹。随着水射流不断冲击,周围煤体受到拉应力作用,裂纹逐渐向煤体深部延伸。当拉应力超过煤体的承受极限时,煤体便产生拉伸破坏,最后导致煤体破碎。

δmax≥δt

(2)

式中:δmax为最大拉应力,MPa;δt为抗拉应力,MPa。

(3) 内部损伤碎煤作用。煤是多孔介质,包括孔隙和裂隙,受到水射流冲击,裂隙发生扩展。为了便于建立数学模型,认为煤体裂隙处于单向拉应力状态。

(3)

式中:δc为单向拉应力,MPa;r0为裂隙原始等效半径,m;k为煤体断裂因子的临界值。

根据以上分析,水力割缝破煤机理分为2个作用时期,前期水射流的冲击作用对煤体产生剪切破坏和拉伸破坏,后期是准静压对煤体的损伤,其中水射流冲击对煤体造成的拉伸破坏占主要部分。在煤层内部形成1条扁平缝槽,为煤层内部卸压、瓦斯释放和流动造成良好的条件,缝槽上下煤体得到较充分卸压,增大了煤层透气性。上下煤层的2个槽缝之间产生协同卸压增透作用,能够促使上下槽缝产生的裂缝继续起裂、扩展与延伸,致使水力割缝孔之间的煤体裂隙充分发育,形成互相贯通的立体裂隙网络。

3 数值模拟

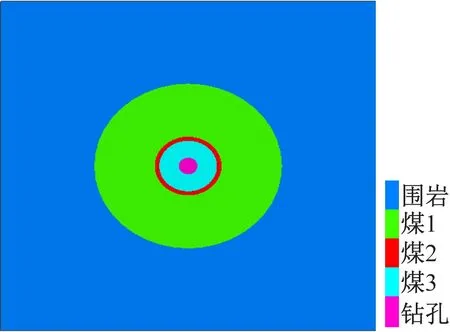

为了更加合理布置水力割缝试验孔间距,结合21212工作面底板巷所在区域地质条件,采用FLAC 3D软件建立水力割缝协同卸压物理模型,如图1所示。模型走向长度为20 m,倾向长度为20 m,竖直高度为20 m,埋深为640 m,上覆岩层平均密度为2 290 kg/m3。模型中地应力为

图1 水力割缝协同卸压物理模型

δz=γH

(4)

δx=δy=λδz

(5)

式中:δz为竖直应力,MPa;γ为上覆岩层平均密度,kg/m3;H为埋深,m;δx为走向应力,MPa;δy为倾向应力,MPa;λ为侧压系数,取0.69。

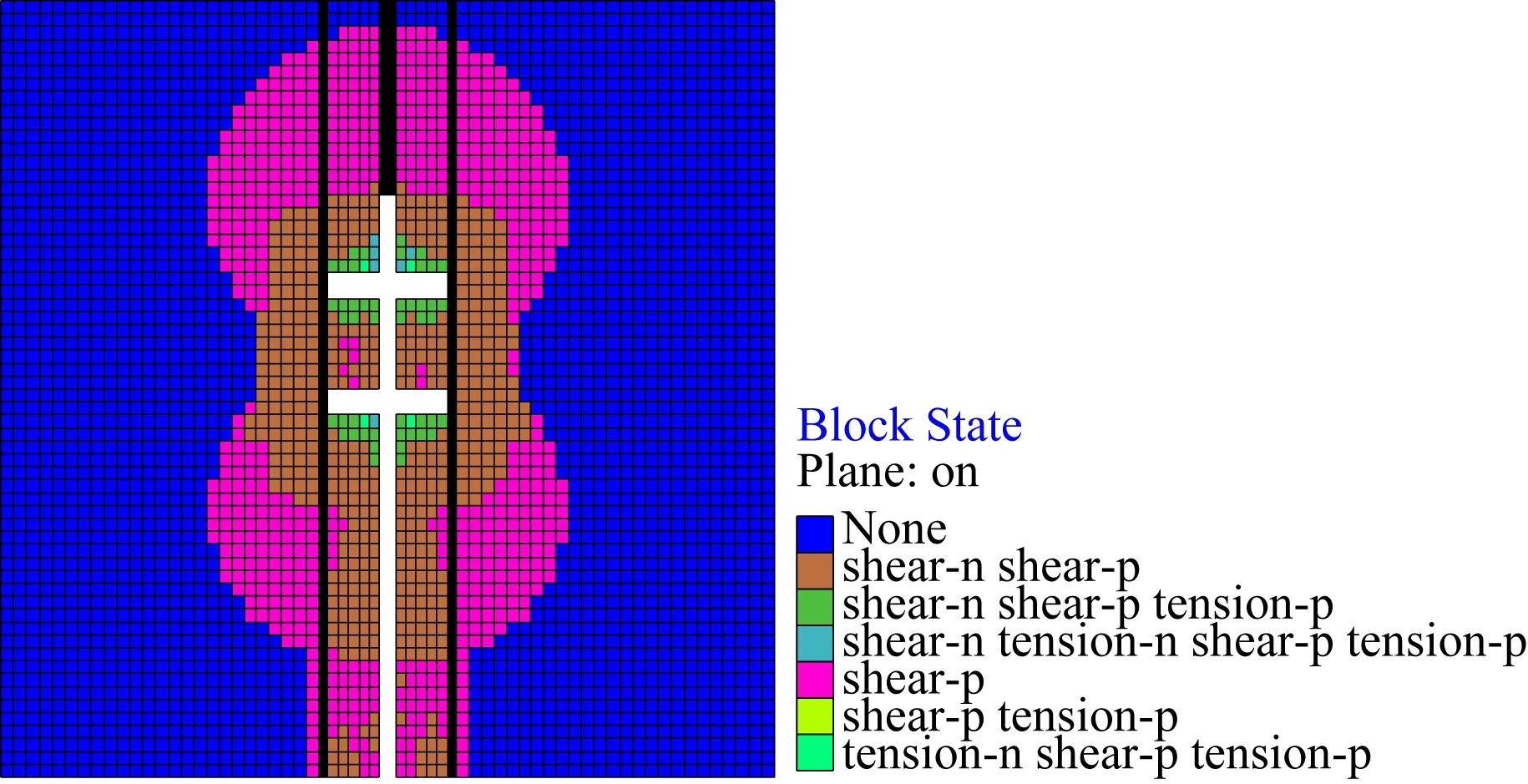

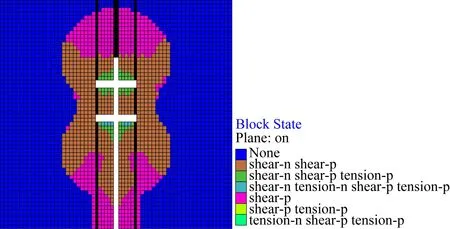

根据以往水力割缝技术施工经验,并结合东庞煤矿情况,确定了水力割缝水压为30 MPa、出煤量为4.5 m3(缝宽为0.3 m,缝深为1.57 m,上下煤层双割缝)和出煤量为6 m3(缝宽为0.3 m,缝深为1.78 m,上下煤层双割缝)的模拟方案。经过计算机模拟,得出煤量为4.5,6 m3时煤层破裂范围,水力割缝煤岩破坏效果如图2和图3所示。由图2、图3可知,用水压为30 MPa的水射流进行割缝,在煤体内部产生大量裂隙。上下煤层协同出煤,割缝之间的裂隙相互连通,致裂区域变大。钻孔周围的应力场经过2次重分布,卸压效果明显增强。通过测量塑性区剪切破坏单元(shear-p)范围来确定煤层破裂区域半径。经测量可得:出煤量为4.5 m3时,煤层破裂区域半径为4.5 m;出煤量为6 m3时,煤层破裂区域半径为4.8 m。

图2 出煤量为4.5 m3时水力割缝效果

图3 出煤量为6 m3时水力割缝效果

瓦斯有效抽采半径是煤矿瓦斯治理研究中的关键参数,决定着钻孔之间的布置间距。在模拟过程中,把煤层破裂区域半径当作有效抽采半径。即出煤量为4.5,6 m3的煤岩的理论有效抽采半径分别为4.5,4.8 m。

4 现场应用验证

4.1 水力割缝抽采试验及分析

4.1.1 水力割缝钻孔试验方案

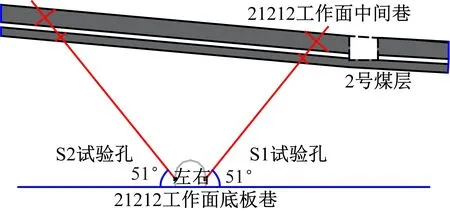

为确定水力割缝的增透效果,在切眼后38 m处设计出煤量为4.5 m3的试验孔S1和出煤量为6 m3的试验孔S2两个水力割缝钻孔,钻孔具体参数见表1,布置如图4所示。

图4 水力割缝试验钻孔布置

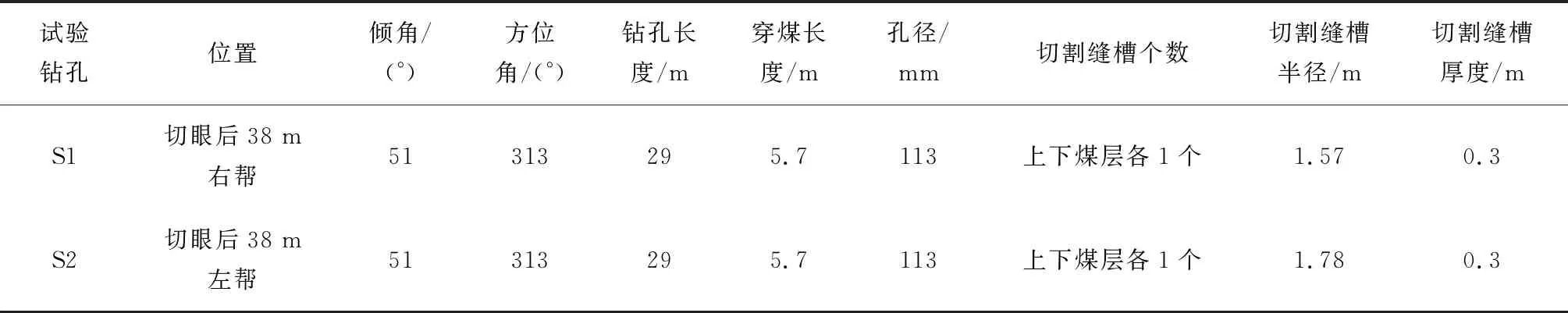

表1 割缝试验钻孔参数

4.1.2 抽采效果分析

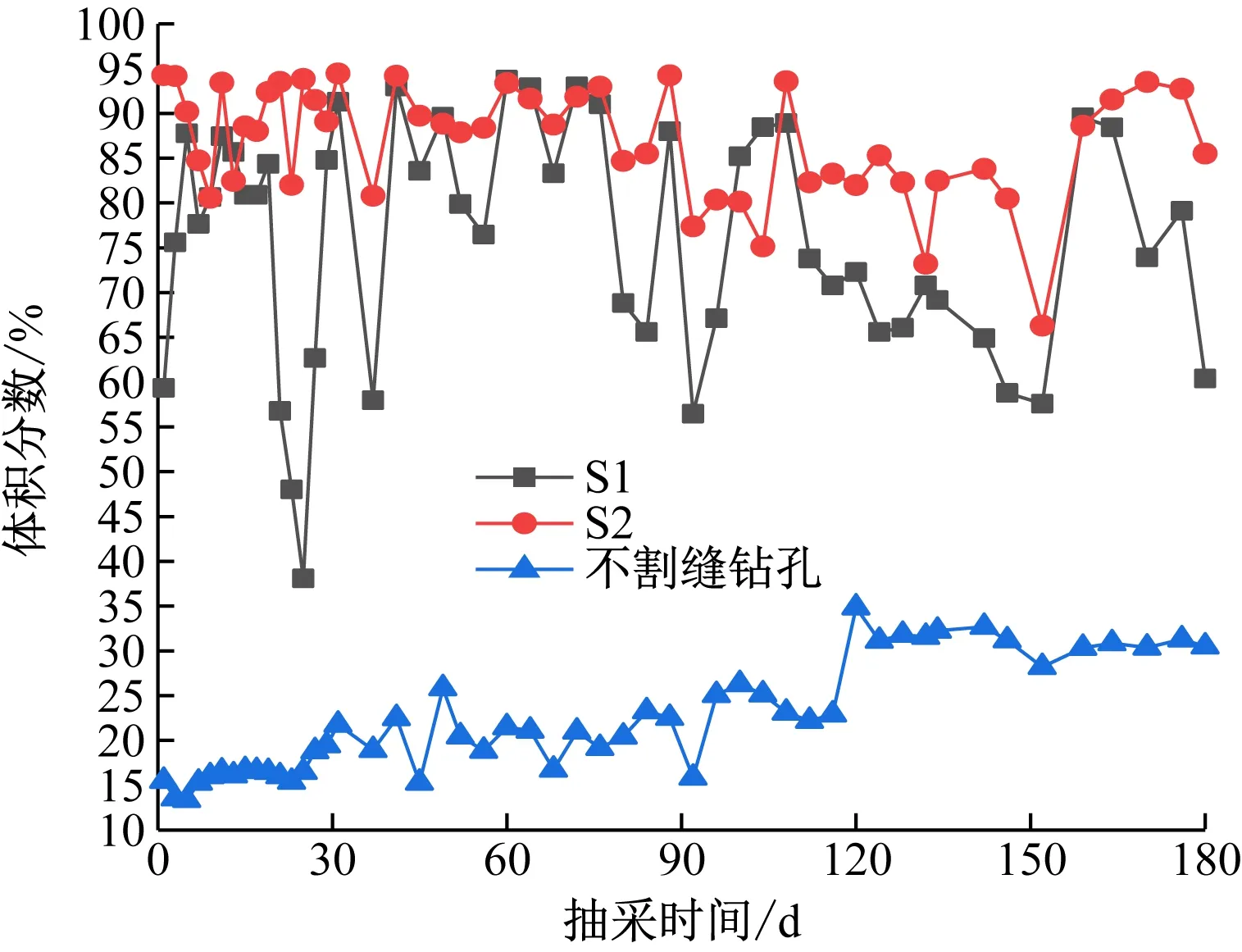

为了更好地显示水力割缝的抽采效果,在21212工作面选择1个不割缝钻孔作为对照钻孔。水力割缝于2019年11月下旬开始施工,待瓦斯压力稳定后,施工抽采孔接入矿井已有的预抽管路进行瓦斯抽采,并记录各试验孔压力变化情况,收集180 d瓦斯抽采数据进行对比分析。

瓦斯抽采体积分数对比如图5所示。可看出不割缝钻孔的瓦斯抽采体积分数最高为34.85%,最低为13.5%,平均体积分数为22.38%;割缝钻孔S1的瓦斯抽采体积分数最高为93.75%,最低为38.09%,平均体积分数为75.73%;割缝钻孔S2的瓦斯抽采体积分数最高为94.44%,最低为66.3%,平均体积分数为86.91%。由此可知,和不割缝钻孔相比,进行水力割缝后煤层瓦斯抽采体积分数大幅提升,平均提高约4倍。

图5 瓦斯抽采体积分数对比

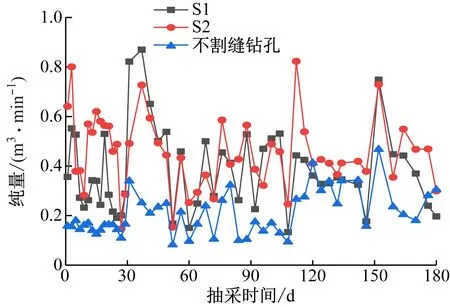

瓦斯抽采纯量对比如图6所示。可看出不割缝钻孔的瓦斯抽采纯量最高为0.467 4 m3/min,最低为0.082 1 m3/min,平均纯量为0.206 m3/min;割缝钻孔S1的瓦斯抽采纯量最高为0.869 8 m3/min,最低为0.133 4 m3/min,平均纯量为0.382 m3/min;割缝钻孔S2的瓦斯抽采纯量最高为0.823 m3/min,最低为0.146 4 m3/min,平均纯量为0.454 9 m3/min。由此可知,和不割缝钻孔相比,进行水力割缝后瓦斯抽采纯量提高了2倍左右。

图6 瓦斯抽采纯量对比

综上可知,在抽采钻孔数量一致的情况下,采用水力割缝技术后的瓦斯抽采体积分数、纯量得到大幅度提高。在180 d的瓦斯抽采过程中,试验孔S1共抽采约9.9×104m3瓦斯,试验孔S2共抽采约11.8×104m3瓦斯。

4.2 有效抽采半径确定

4.2.1 有效抽采半径测试方法

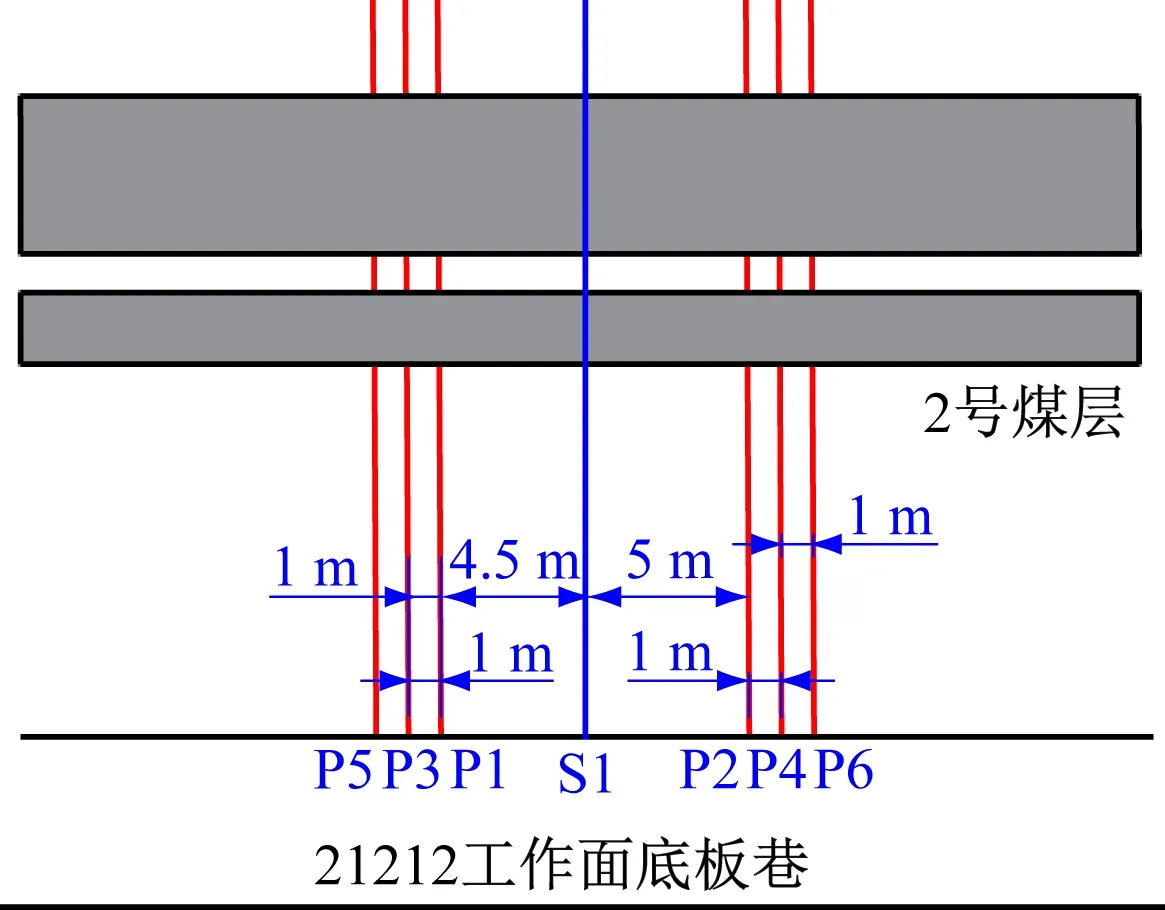

瓦斯压力降低法以煤层瓦斯压力下降为指标,本文选用瓦斯压力降低法来确定有效抽采半径。在21212工作面底板巷向煤层打P1—P6和P7—P12 2组测压孔,测压孔P1—P6,P7—P12与试验孔S1,S2之间相隔的距离分别为4.5,5.0,5.5,6.0,6.5,7.0 m,测压孔布置如图7所示。等到测压孔瓦斯压力较稳定后,在测压孔中间预留的位置打钻孔,进行水力割缝,并封孔连抽,观察测压孔压力变化,从而测得水力割缝的有效抽采半径,并对数据进行拟合得到抽采时间与有效抽采半径关系曲线。

(a) S1组测压钻孔布置

参考相关煤矿企业的技术规定,从东庞煤矿2号煤层具体情况及本次试验需解决的主要问题出发,确定有效抽采半径界定标准:采用瓦斯压力相对变化率判定钻孔抽采范围,以瓦斯压力下降51%,测压孔到试验孔的距离定义为有效抽采半径。

4.2.2 有效抽采半径分析及确定

记录从2019-12-04—2020-05-29共计180 d的测压孔P1—P12的瓦斯压力。

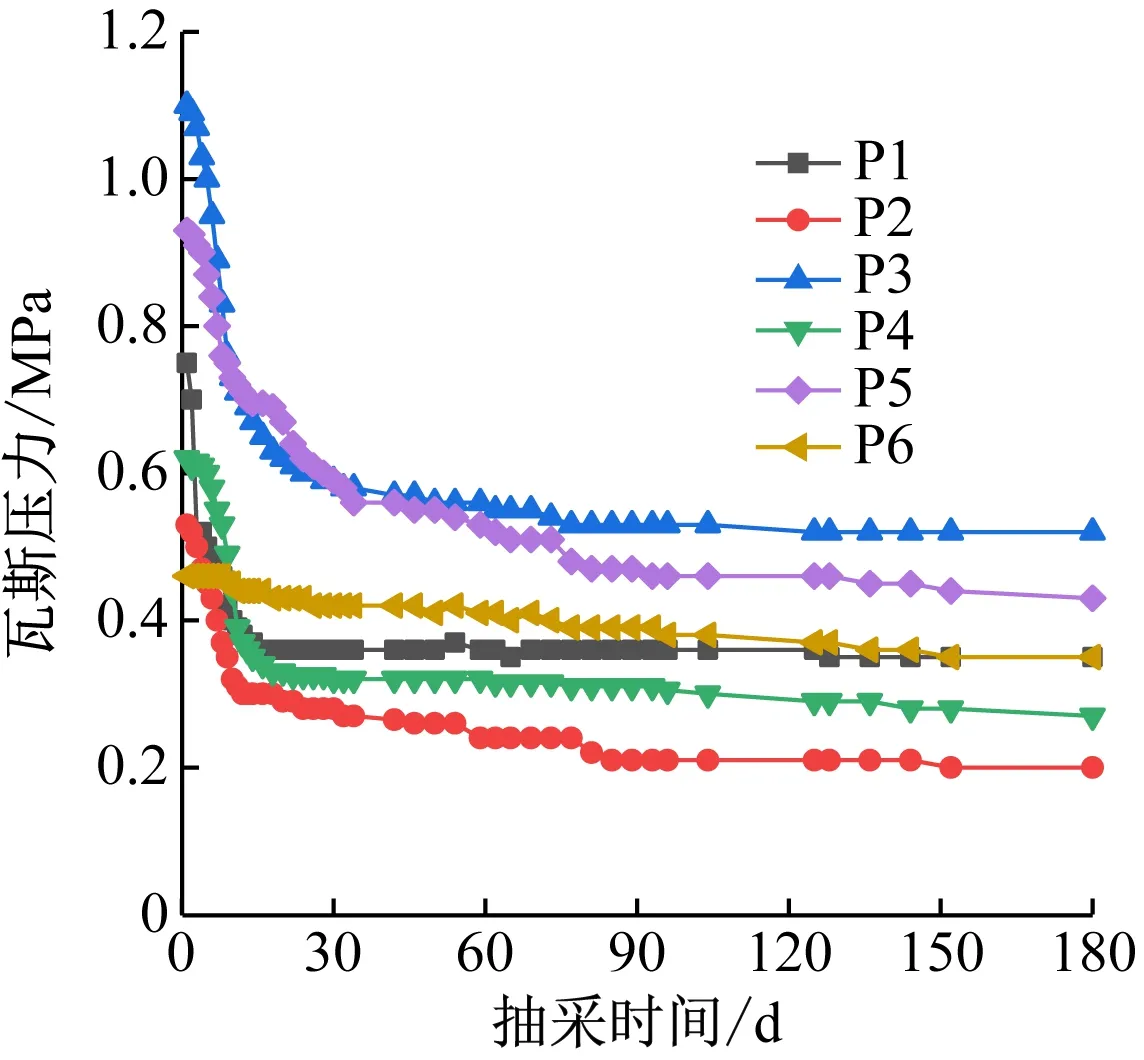

P1—P6测压孔瓦斯压力变化如图8所示。从图8可看出,S1试验孔抽采14 d时,距离试验孔4.5 m的测压孔瓦斯压力降到49%,即抽采14 d的有效抽采半径为4.5 m;抽采44 d时,距离试验孔5 m的测压孔瓦斯压力降到49%,即抽采44 d的有效抽采半径为5 m;抽采73 d时,距离试验孔5.5 m的测压孔瓦斯压力降到49%,即抽采73 d的有效抽采半径为5.5 m;抽采98 d时,距离试验孔6 m的测压孔瓦斯压力降到49%,即抽采98 d的有效抽采半径为6 m;抽采130 d时,距离试验孔6.5 m的测压孔瓦斯压力降到49%,即抽采130 d的有效抽采半径为6.5 m;由于距离试验孔7 m的测压孔瓦斯压力在180 d之内一直没有降到49%以下,抽采180 d的有效抽采半径仍为6.5 m。

(a) 瓦斯压力下降数值

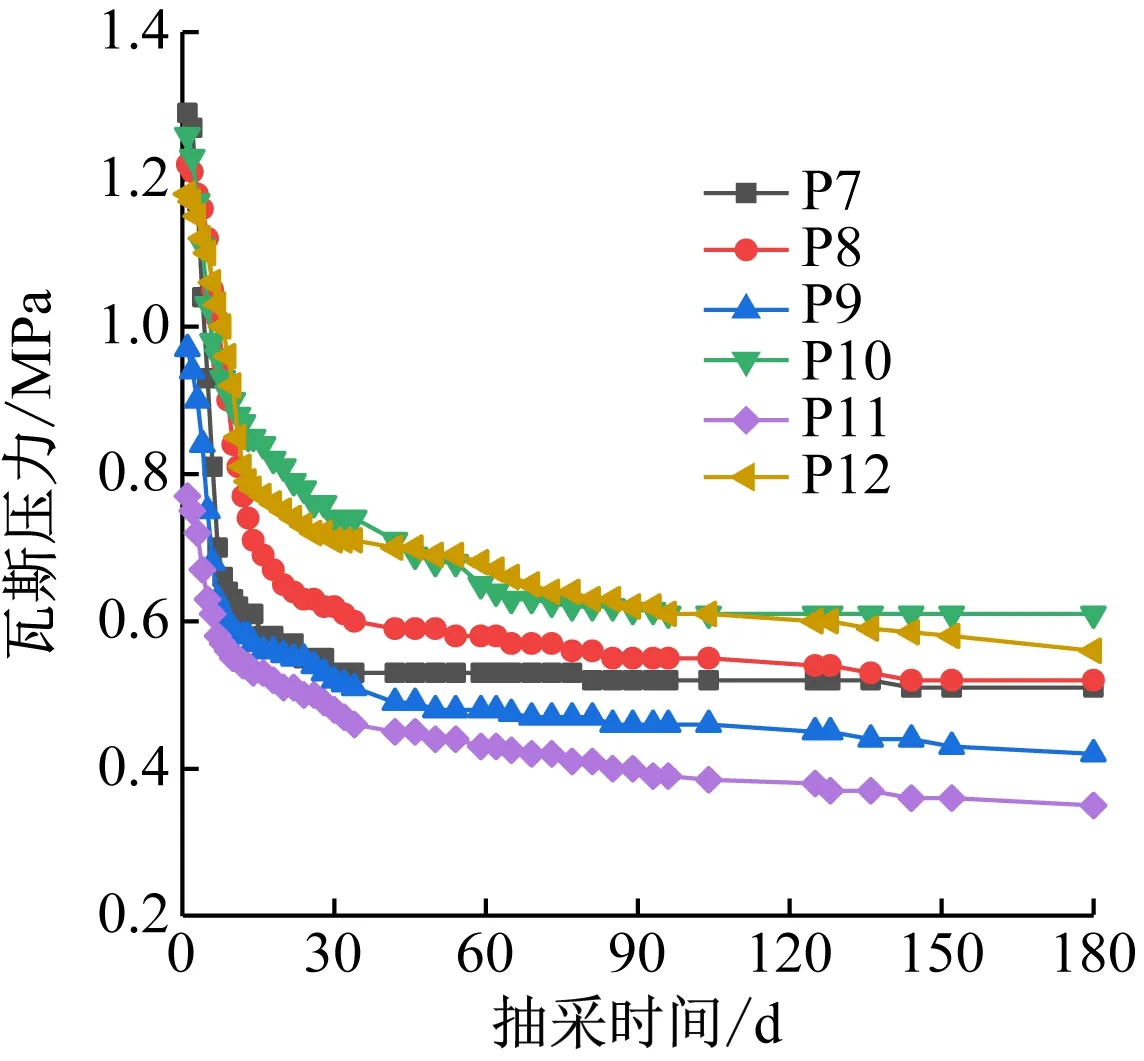

P7—P12测压孔瓦斯压力变化如图9所示。从图9可看出,S2试验孔抽采10 d时,距离试验孔4.5 m的测压孔瓦斯压力降到49%,即抽采10 d的有效抽采半径为4.5 m;抽采38 d时,距离试验孔5 m的测压孔瓦斯压力降到49%,即抽采38 d的有效抽采半径为5 m;抽采64 d时,距离试验孔5.5 m的测压孔瓦斯压力降到49%,即抽采64 d的有效抽采半径为5.5 m;抽采87 d时,距离试验孔6 m的测压孔瓦斯压力降到49%,即抽采87 d的有效抽采半径为6 m;抽采127 d时,距离试验孔6.5 m的测压孔瓦斯压力降到49%,即抽采127 d的有效抽采半径为6.5 m;抽采164 d时,距离试验孔7 m的测压孔瓦斯压力降到49%,即抽采164 d的有效抽采半径为7 m。

(a) 瓦斯压力下降数值

通过Origin软件对相同出煤量下不同抽采时间对应的实测有效抽采半径进行拟合,得到有效抽采半径与抽采时间的关系曲线,出煤量为4.5,6 m3的水力割缝的有效抽采半径r与抽采时间t的关系式分别为r=2.855 18t0.160 73,r=2.996 4t0.156 81。

为了便于统计分析,将30,60,120,180 d 4个抽采时间分别代入出煤量为4.5,6 m3时抽采时间与抽采有效半径的关系式。出煤量为4.5 m3的水力割缝工艺的有效抽采半径为4.9,5.5,6.1,6.5 m,出煤量为6 m3的水力割缝工艺的有效抽采半径为5.1,5.6,6.3,6.7 m。

4.3 施工参数

在施工过程中,考虑到施工时间、煤层厚度变化(如煤层变薄)及现场实际情况,为了有效消除瓦斯抽采盲区,同时最大程度减少部分区域重复抽采的问题,采用圆内接正方形的设计方案,确定钻孔最佳布置间距。按照下式计算得出最佳钻孔间距为7.7 m。

(6)

式中h为最佳钻孔间距。

选用水射流出煤量为4.5 m3,抽采时间为60 d,有效抽采半径为5.5 m,钻孔间距为7.7 m作为正式施工参数。

5 结论

(1) 通过对水力割缝破煤机理的研究,发现上下煤层割缝之间应力场进行2次重分布,卸压效果明显增强;割缝之间的煤体裂隙充分发育,形成互相贯通的立体裂隙网络,煤层透气性显著提高。采用FLAC 3D软件,建立水力割缝协同卸压物理模型,对比分析不同出煤量的协同卸压增透过程,得到出煤量为4.5,6 m3时的煤层破裂区域半径分别为4.5,4.8 m,即理论有效抽采半径为4.5,4.8 m。

(2) 分析现场观测的抽采数据可得:不割缝钻孔的平均瓦斯抽采体积分数为22.38%,平均瓦斯抽采纯量为0.206 m3/min;割缝钻孔S1的平均瓦斯抽采体积分数为75.73%,平均瓦斯抽采纯量为0.382 m3/min;割缝钻孔S2的平均瓦斯抽采体积分数为86.91%,平均瓦斯抽采纯量为0.454 9 m3/min。和不割缝钻孔相比,采用水力割缝增透措施后,煤层透气性得到很大提高,瓦斯抽采体积分数提高了约4倍,瓦斯抽采纯量提高了2倍左右,瓦斯抽采效果显著。

(3) 通过瓦斯压力降低法对试验孔进行有效抽采半径考察,得到水力割缝实测有效抽采半径。利用Origin软件对相同出煤量下不同抽采时间对应的实测有效抽采半径进行拟合,得到有效抽采半径与抽采时间的关系曲线。在抽采时间为30,60,120,180 d时,出煤量为4.5 m3的水力割缝工艺的有效抽采半径为4.9,5.5,6.1,6.5 m,出煤量为6 m3的水力割缝工艺的有效抽采半径为5.1,5.6,6.3,6.7 m。

(4) 在施工过程中,考虑到施工时间、煤层厚度变化(如煤层变薄)及现场实际情况,为了最大程度节省抽采时间和抽采成本,选用水射流出煤量为4.5 m3,抽采时间为60 d,有效抽采半径为5.5 m,钻孔间距为7.7 m作为正式施工参数。