货物偏载对高速货运动车组在直线线路上行车安全影响研究

蒋建政,陈再刚,罗天祺,翟婉明,王家鑫

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.中车唐山机车车辆有限公司,河北 唐山 063000)

根据原中国铁路总公司2019年度统计公报[1],2019年度全国铁路货运总发送量完成43.89亿t,比上年增长7.2%,全国铁路货运集装箱、商品汽车发送量比上年分别增长30.4%、12.3%。这表明我国铁路货运面临的压力日趋增加,而将高速铁路用于铁路货运能够增加铁路运能和效率,铁路货运高速化已然是铁路货物运输的发展趋势。

国外对高速铁路货运研究起步较早,法国在20世纪80年代就开行了最高时速为270 km的TGV邮政专列。文献[2]系统研究了高速铁路货运方式,其研究报告不仅详细介绍了国外高速铁路货运市场情况、高速铁路货运前景、高速铁路货运货物装载形式、铁路站场设计、铁路车辆、列车运营模式;还详细介绍了瑞典、丹麦、法国、英国、德国的铁路交通系统。文献[3]提出了一种在交通规划中利用高速铁路技术解决货物运输难题的建模方法,还根据美国现有的高速公路网和货物运输时间,研究发展美国高速铁路网用于货物运输的可能性。文献[4]研究了国内外快速重载铁路货运的发展历程,从基础设施和运行模式的角度分析了快速重载铁路货运技术的可行性;从运输效率、时间消耗方面分析了快速重载铁路货运的经济可行性。文献[5]根据出版的科技文献、工厂报告,认为欧洲由于物流约束和有限的铁路运能限制了高速铁路货运的发展潜力。文献[6]使用Adams/rail模块研究了货物质心相对于车体质心存在偏移情况下C80货车在曲线线路上的行车安全性,并得出了质心偏移量的安全限值。

国内对高速铁路货运的研究起步较晚,中国于1999年成功研制出了最高运行速度为120 km/h的构架式快速货车转向架,并于2000年开始对140~160 km/h的快速货车转向架进行研究[7]。文献[8]针对转向架和制动系统等高速货车关键技术,介绍了国外高速货车转向架及制动系统的发展过程和结构特征。然而,我国高速铁路发展迅速,后来居上,自2008年京沪高速铁路建成通车以来,高速铁路营业里程已达到3.6万km,超过全球高速铁路营业里程的60%。日趋完善的高速铁路网为高附加值货物的快速运输提供了良好的基础条件。因此,基于现有的高速铁路网,研究发展高速铁路货运成为了热点,针对此,国内学者也作了许多研究工作。文献[9]从载货种类、最大载重量、载货区域选择以及最大载货容积等方面,研究了利用CRH3C型高速动车组载货的可行性。文献[10]以时速350 km客运动车组CHR380BL技术平台为基础,针对货运动车组一体化运输、快速装卸、货物安全等关键技术进行了研究和探讨。文献[11]的研究表明国外高速铁路货运产品主要以快件、包裹、生鲜为主,并分析了我国高铁货运产品的需求形式。中车唐山机车车辆有限公司以时速350 km动车组平台为基础,开发研制符合我国国情的时速350 km速度等级货运动车组[12]。考虑到装载货物后货物质心偏移对车辆行车安全的影响,文献[13]采用静力学方法,基于脱轨系数安全标准研究了C64K敞车在最不利装载工况下脱轨系数与重车重心高度的关系。文献[14]采用静力学方法研究了C64K敞车在最不利装载工况和运行工况组合下的货物重心横向容许偏移量。文献[15]以C64K敞车为例,使用动力学方法研究了重车重心高、货物重心横向和纵向偏移量与货车通过小半径曲线时的垂向平稳性关系。现有的《铁路货物装载加固规则》[16]针对普速货运列车货物装载方式做出了要求,尚无关于高速货运动车组货物装载方式的规范和标准。

综上所述,尽管我国开展了对高速货运列车的研制工作[10-12]以及高速货运列车运营模式的研究[9-11],然而,较少文献研究货物质心偏移对货运列车动力学性能影响[13-15],鲜有文献研究高速货运列车中货物质心偏移对车辆行车安全性的影响,同时《铁路货物装载加固规则》[16]也难以适用于高速铁路货运。鉴于此,本文以中车研制的某型最高运营时速350 km的高速货运动车组为研究对象,基于轮重减载率和脱轨系数两个安全性指标,研究货物质心偏移对高速货运动车组行车安全性的影响。研究结果对铁路货物运输过程中高速货运动车组的货物装载方式具有一定的指导意义。

1 高速货运动车组动力学模型

高速铁路货运相对于航空运输和公路运输具有速度快、准点率高、安全经济的优点。本文以中车公司研制的某型高速货运动车组为研究对象,基于多刚体动力学理论,建立该型高速动车组的多体动力学模型,其中,车辆系统由1个车体、2个转向架构架、4个轮对构成;轮对与构架之间采用一系悬挂连接,转向架构架与车体之间采用二系悬挂连接;整个车辆系统共有35个自由度。动力学模型中充分考虑了车辆系统中存在的轮轨接触非线性、一系垂向阻尼非线性、二系横向阻尼非线性、抗蛇行减振器阻尼非线性以及空气弹簧非线性。车辆结构参数见表1,主要悬挂参数见表2,建立的多体动力学模型如图1所示。此外,存在于轮轨接触界面的轨道随机不平顺激励也会直接影响轮轨间的动力相互作用。因此,有必要考虑轨道随机不平顺激励对车辆动力学性能的影响。车辆仿真计算的行车速度取350 km/h,采用我国高速铁路无砟轨道谱作为轨道随机不平顺激励。

表1 空车质量参数

表2 主要悬挂参数

图1 高速货运动车组动力学模型

2 货物质心偏移的工况设置

高速货运动车组运输货物时,可以用集装器或物流箱作为装载单元包装零散货物,将装载单元固定在车厢内部。高速货运动车组车厢内部设置了用于固定集装器的凹槽。由“复兴号”列车拆除了座椅并采用物流箱作为装载单元包装货物[17]。货物质心可能会由于初始装载时每个装载单元的质量差异以及高速货运动车组在中间站进行货物装卸作业导致货物重心不位于车体纵、横中心线交叉点上,产生货物重心相对于车体质心偏移的现象,并最终影响高速货运动车组行车安全。

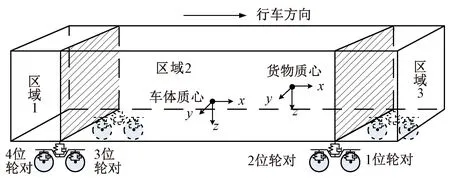

货物装载后,货物质心相对于车体质心偏移的示意图见图2。为了更加清晰地叙述货物不同装载工况,图2将车辆内部空间以转向架中心线所在的竖直平面为界分成了3个区域,即区域1、区域2、区域3。

图2 货物质心相对于车体质心偏移示意图

根据表1计算得到的车辆静轴重为12.27 t,高速铁路线路中要求车辆最大静轴重不超过17 t,该型高速货运动车组单节车辆的最大载重为19 t。但是,如果货物质心相对于车体质心存在纵向偏移,即两个转向架之间存在载重差,单节车辆载重将小于19 t。此外,由于车辆静轴重和设计轴重的原因,本文涉及的车辆两个转向架载重差最大为9.4 t。鉴于此,针对直线线路,参考《铁路货物装载加固规则》[16]以及货物可能的装载顺序设置了不利于高速货运动车组行车的货物装载工况。考虑货物质心位于两转向架中心线所在的竖直平面之间,即图2所示的区域2,设置了装载工况1,见表3,此时两转向架之间的载重差不大于9.4 t,且货物质心存在横向偏移,载重较大的转向架对应的静轴重已经达到17 t。

表3 装载工况1

考虑货物质心位于车体端部,即图2所示的区域1、区域3,以及综合考虑转向架的极限承载能力,设置了装载工况2,见表4,此时车辆一端转向架对应的静轴重已经达到17 t。为了考虑恶劣的极限装载工况,列举了高速货运动车组实际运营中不大可能发生的货物装载情况,如表3、表4中货物质心相对于车体质心沿Y方向的最大偏移量达到0.75 m以及整车货物仅装载于车体的一端。此外,在没有考虑横风、道岔等横向激扰的理想仿真工况下,货物质心相对于车体质心仅沿Z方向偏移对高速货运动车组在直线线路上行车的动力学响应影响不明显,因此本文不考虑货物质心相对于车体质心沿Z方向偏移的情况。

表4 装载工况2

3 货物质心偏移对行车安全性的影响

表3中工况12对应的轮对轮重减载率和脱轨系数时域响应结果如图3、图4所示。由图3、图4可知,该工况下,轮重减载率和脱轨系数响应均在安全限值内。图3为四位轮对轮重减载率的时域响应结果,从图3可以发现轮重减载率的时域响应值有正有负,轮重减载率为负值时表明此时该轮对处于增载。总的来看,图3中每一位轮对的右侧轮增载、左侧轮减载。此外,第3、4位轮对左侧轮的轮重减载现象较第1、2位轮对左侧轮的轮重减载现象更为明显,这是货物偏载导致轮重分配不均引起的。图4为四位轮对脱轨系数的时域响应,从图4可以发现货物质心偏移对脱轨系数的影响不明显。

在表3所示装载工况下,计算得到的各位轮对轮重减载率、脱轨系数的最大值统计情况如图5、图6所示,从图中可以发现轮重减载率、脱轨系数的最大值均在安全限值内[18]。从图5(a)、图5(b)可知,第1、2位轮对左侧轮的轮重减载率最大值随着横向偏移量的增大呈现增加的趋势,随着转向架载重差的增加呈现减小的趋势,而右侧轮重减载率最大值的变化趋势与之相反,轮重减载率甚至变为负值,这意味着轮对出现增载。从图5(c)、图5(d)可知,第3、4位轮对左侧轮的轮重减载率最大值随着横向偏移量和转向架载重差的增大呈现增加的趋势,而右侧轮的轮重减载率最大值随着横向偏移量的增加呈现减小的趋势甚至出现增载、随着转向架载重差的增大呈现增加的趋势。值得提出的是,各对应工况下第3、4位轮对轮重减载率最大值大于第1、2位轮对轮重减载率最大值;四位轮对左侧轮的轮重减载率最大值普遍大于右侧轮的轮重减载率最大值。此外,当货物质心相对车体质心横向偏移0.75 m且转向架载重差达到9.4 t,第3、4位轮对左侧轮的轮重减载率最大值接近安全限值0.6。

从图6可知,当高速货运动车组存在货物质心横向偏移和转向架载重差时,各位轮对的脱轨系数最大值均在安全限值内,第3、4位轮对脱轨系数最大值大于第1、2位轮对脱轨系数最大值。从图6(a)、图6(b)可知,第1、2位轮对左右两侧轮的脱轨系数最大值基本相同,轮对右侧轮的脱轨系数最大值略大于左侧。从图6(c)、图6(d)可知,第3、4位轮对右侧轮的脱轨系数最大值略大于左侧脱轨系数最大值。高速货运动车组存在货物质心横向偏移和转向架载重差情况时对脱轨系数的影响不明显。

图6 表3所示工况对应的脱轨系数

在表4所示装载工况下,计算获得各位轮对轮重减载率、脱轨系数的最大值统计情况如图7、图8所示,从图中可以发现轮重减载率、脱轨系数最大值均在安全限值内。从图7(a)、图7(b)可知,转向架载重差对第1、2位轮对的轮重减载率最大值影响不明显;第1、2位轮对左侧轮的轮重减载率最大值随着货物质心横向偏移量的增大呈现增加的趋势;而右侧轮的轮重减载率最大值变化趋势则与之相反,轮重减载率甚至变为负值,这意味着轮对出现增载。从图7(c)、图7(d)可知第3、4位轮对左侧轮的轮重减载率最大值随着货物质心横向偏移量的增大和转向架载重差的增大呈现增加趋势;而轮对右侧轮的轮重减载率最大值随着横向偏移量的增加呈现减小的趋势、随着转向架载重差的增大呈现增加的趋势甚至出现增载。值得提出的是,各对应工况下第3、4位的轮重减载率最大值大于第1、2位轮对的轮重减载率最大值;四位轮对的左侧轮重减载率最大值普遍大于右侧轮重减载率最大值;当货物质心相对车体质心横向偏移0.75 m且转向架载重差达到9.4 t时,第3、4位轮对的左侧轮重减载率最大值接近安全限值0.6。

从图8可知,高速货运动车组存在货物质心横向偏移和转向架载重差时,第3、4位轮对的脱轨系数最大值大于第1、2位轮对脱轨系数最大值。从图8(a)、图8(b)可知,第1、2位轮对左右两侧的脱轨系数最大值基本相同,然而,轮对右侧脱轨系数最大值略大于左侧。从图8(c)、图8(d)可知,第3、4位轮对右侧轮的脱轨系数最大值大于左侧轮的脱轨系数最大值。此外,货物质心横向偏移和转向架载重差对脱轨系数的影响不明显。

图8 表4所示工况对应的脱轨系数

4 结论

(1) 货物质心相对车体质心的横向偏移量不超过0.75 m、前后转向架载重差不超过9.4 t时,该型高速货运动车组以时速350 km在直线线路上运行时,各轮对的轮重减载率和脱轨系数均在安全限值内。

(2) 货物重心在两转向架中心之间时,高速货运动车组存在转向架载重差和货物质心横向偏移对脱轨系数的影响不明显,然而会增加减载侧车轮的轮重减载率,增大安全行车风险;货物重心在转向架中心与车辆端部之间时,转向架载重差和货物质心横向偏移会明显增加车辆另一端轮对的脱轨系数。

(3) 高速货运动车组存在转向架载重差和货物质心横向偏移时,位于减载侧转向架的轮对轮重减载率和脱轨系数最大值大于增载侧。