两模块装药点传火过程及药粒散布特性*

陈 安,余永刚

(南京理工大学能源与动力工程学院,江苏 南京 210094)

随着现代战争对野战火炮技术性能要求的日益提高,传统的药包装药和药筒式装药已不能同时满足火炮各装药号快速自动装填的要求,且勤务操作复杂、浪费大。模块装药技术应运而生,它可以满足火炮各装药号自动装填的要求,提高火炮快速反应能力,且模块间具有互换性,简化装药组合方式,方便勤务管理。因此,模块装药将逐步取代传统药包装药和药筒式装药,成为大口径火炮武器系统发射装药的发展方向[1]。

模块装药点传火过程对模块装药燃烧稳定性和火炮内弹道稳定性有重要影响。目前,关于模块装药点传火过程的研究主要分为试验研究和数值模拟两部分。实验研究方面,余斌[2]建立了点传火试验系统,通过对传统装药方式的金属传火管和可燃传火管、模块装药组合传火管分别进行模拟试验,测量装置内不同位置的压力,并观测传火管破裂过程,经对比发现模块装药组合传火管和传统装药可燃传火管承压能力远低于金属传火管,模块装药传火管内传火药的传火速度仅为金属传火管的1/10。周瑶[3]设计了模块装药点传火模拟试验系统,通过改变传火通道直径和传火药的种类及质量,针对全装药开展了6种点传火结构方案的模拟试验,测量药室不同位置压力,获得传火时间及传火速度等参数,优选出一种全装药的最佳点传火方案。韩博等[4]设计了一种大口径火炮模块装药点传火系统的模拟试验装置,并对其进行了验证试验,结果表明该模拟装置可以对不同点传火结构工况进行对比、筛选,并对大口径火炮装药点传火结构设计的安全评估具有指导作用。张洪林[5]基于上述试验装置,分别对不同传火管直径的单模块装药、三模块装药及五模块装药进行了点传火试验,结果表明单模块装药时,传火通道直径变化对点传火一致性影响不大;多模块装药时,增大传火通道直径使得点传火一致性变好。数值模拟方面,陆中兵等[6]针对模块装药大号装药的点传火过程建立了准二维两相流模型,分析了模块运动情况和点传火过程中膛内压力分布特性。赵毅[7]针对四模块装药建立了点传火一维两相流模型,对药室内传火药粒运动、气体速度分布及压力分布等特性进行了分析。王育维等[8]、Dong 等[9]为了研究双模块装药可燃容器能量、发射药质量及弧厚等对膛内压力波的影响,建立了双一维两相流内弹道模型,对不同装药温度和不同模块药盒的点传火过程进行了数值模拟,结果表明高能量密度模块药盒由于燃速较快,会引起明显的膛内压力波,p-t曲线存在明显双峰现象,高温装药条件下压力波更严重。

目前,关于模块装药点传火过程的试验研究,主要通过测量不同位置压力变化特性来反映其点传火性能,从而优选出点传火结构参数。数值模拟方面,对药盒破裂及药盒破裂后发射药粒分布的处理还停留在简化模型上,即认为模块药盒瞬时破裂后发射药粒立即形成一定固定堆积分布形态。然而,模块装药点传火过程中药粒最终堆积是不均匀的且会受到模块初始装填位置等因素的影响,药室中药粒堆积形态决定膛内起始压力波的大小。曾思敏[10]利用脉冲X 射线摄影技术及瞬态压力测试系统,针对传统装药方式,试验验证了该结论。Soper[11-12]通过双闪光X 射线技术观测了传统装药药粒床的速度分布及药粒分布。East[13]、金志明[14]、宋明等[15]在此基础上,对不同孔隙率装药在点传火过程中产生的压力波进行研究,发现装药孔隙率会对压力波传播速度产生影响。当模块装药采用小号装药,即装填2~3个模块时,由于装药量少,药室自由空间较大,在点传火过程中模块药盒破裂后药粒会在药室内发生剧烈的飞散运动。药粒运动过程中药粒、壁面间的碰撞等因素会影响其最终堆积形态,形成具有强非均匀性的药粒散布。这必然会导致能量源项在药室中时空释放的强脉动性,使膛内产生复杂的压力波系,从而导致内弹道稳定性与发射安全性难以有效控制。因此,为了深入分析模块装药膛内起始压力波特性,研究内弹道稳定性的深层机理,首先必须了解点传火过程中模块装药药盒破裂后药粒的散布形态,而关于此方面的研究目前未见报道。为此,本文中设计了模块装药可视化点传火模拟试验装置,借助高速摄像系统,研究单元模块小号装药的两模块装药点传火过程中药盒破裂后药粒散布形态等特性,并建立相关理论模型进行数值模拟及验证。

1 可视化点传火试验装置

设计的模块装药可视化点传火模拟试验装置如图1所示,其中最大可承压为46 MPa。药室的前端为击发机构,两侧面开有可视化窗口;药室顶部开有测压孔,部分用于内外筒定位,其余可安装压力传感器;药室后端破孔压螺处放置控压膜片,保证药室内压力不超过安全极限值。利用高速摄像系统记录可视化药室内模块装药点传火全过程,拍摄速率为1 000 s−1。

图1 可视化点传火试验装置示意图Fig.1 Schematic diagram of an visual experimental device for ignition and flame propagation

单元模块的组成如图2所示。其中,图2(a)为可燃传火管及点火药包,放置于药盒中心孔。为了保证试验安全,试验中采用模拟发射药和少量真药混合装填的方式,如图2(b)所示。模拟发射药粒外形与真药粒相同,装药孔隙率与真实发射装药也相同。将少量真药做成药包缠绕在传火管上,目的是让它在药盒内燃烧,使模块药盒破裂。为了避免药包本身对点传火过程的影响,药包采用透气性较好的网状纱布。装好药后将药盒的端盖胶封,并在传火管两端安装密封片,装配好的模块药盒如图2(c)所示。

图2 单元模块的组成Fig.2 Composition of the unit module

2 结果与讨论

两模块装药点传火过程试验中,在使用相同的装药模块条件下,仅变化模块初始组合装填位置。设计了两种工况进行试验,研究两模块装药不同初始组合装填位置对点传火过程中药盒破裂及药粒散布的影响。具体试验工况如表1所示,其中:以药室底火侧端面中心为起点,药室轴向为X轴,记X1为药室内模块1底部位置,L为模块1与模块2间距,m1为单元模块可燃传火管内点火药包的质量,m2为单元模块内真药粒的质量,m3为单元模块内模拟药粒的质量。

表1 模块药盒组合装填参数Table 1 Filling parameters of the modular cartridge

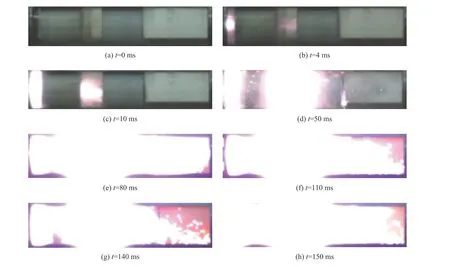

图3为工况1中两模块装药点传火试验火焰传播序列。由图3可知,底火击发后,火焰沿着可燃中心传火管向前传播,依次点燃两个模块药盒内的点火药包。10 ms时,高温高压燃气冲破模块2右侧密封片;20 ms时,火焰开始从模块2中心孔喷出,且两药盒间形成明亮的火焰面。此后,由于点火药包在燃烧时被破坏,药包内的传火药粒随高温高压燃气沿中心传火管向前喷出,模块2右侧药室内火焰面自中心传火管出口起,同时沿轴向与径向向外扩展,形成图3(d)中的火焰面。随着传火药燃烧逐渐结束,两药盒间火焰面及模块2右侧药室火焰面先后减弱直至熄灭。此时,药室左端模块1 底部被点燃,火焰面向右扩展,模块1、模块2药盒及内部真火药逐渐被点燃,药室内火焰面由左向右快速传播,约175 ms时充满整个药室。当药室中的压力达到装置破孔压螺处控压膜片的破膜压力,火药燃气及少量药粒从泄压孔喷出。对比图3(a)与图3(g),发现药室中模块2向远离底火端方向移动。这是因为在点传火过程中,模块1先被点燃,燃烧产生大量高温高压气体,使得模块2左侧压力大于右侧,推动模块2向药室右侧运动。

图3 点传火试验中火焰传播过程(工况1)Fig.3 Flame propagation process in the ignition and flame spreading test under working condition 1

图4为工况2两模块装药点传火试验中火焰传播过程序列。由图4可知,底火击发后,首先点燃模块1内的点火药包,部分灼热传火药粒及高温燃气通过传火管上的小孔喷入模块药盒内,使药盒内发射药粒及模块盒体先后燃烧,另有部分传火药颗粒随高温高压燃气冲破模块1右侧密封片后向药室喷出,药室内模块1前后逐渐形成明亮火焰面。随后,火焰扩展至模块2,并点燃点火药包,50 ms时火焰从模块2右侧中心孔喷出,并在右侧药室内同时沿轴向、径向扩展,约80 ms时基本充满药室,如图4(e)所示。随后,模块2右侧药室内火焰逐渐衰减,如图4(g)所示。最后药室左侧两模块燃烧的火焰面向右扩展至模块2右侧药室,直至充满整个药室。当药室中的压力达到药室出口处控压膜片的破膜压力,火药燃气及少量药粒从泄压孔喷出。

图4 点传火试验中火焰传播过程(工况2)Fig.4 Flame propagation process in the ignition and flame spreading test under working condition 2

根据试验测量结果,发现两工况下药室内最大压力均出现在第一测压通道(X=50 mm),最大压力值约40 MPa,在药室最大承压范围内。对比两种工况下的模块装药点传火过程中火焰传播特性可知,两模块装填位置右移、两药盒间距增大后,点传火过程中火焰传播至模块2中心传火管右端面所需时间变长,底部点火效应明显,点传火一致性变差,容易形成压力波。

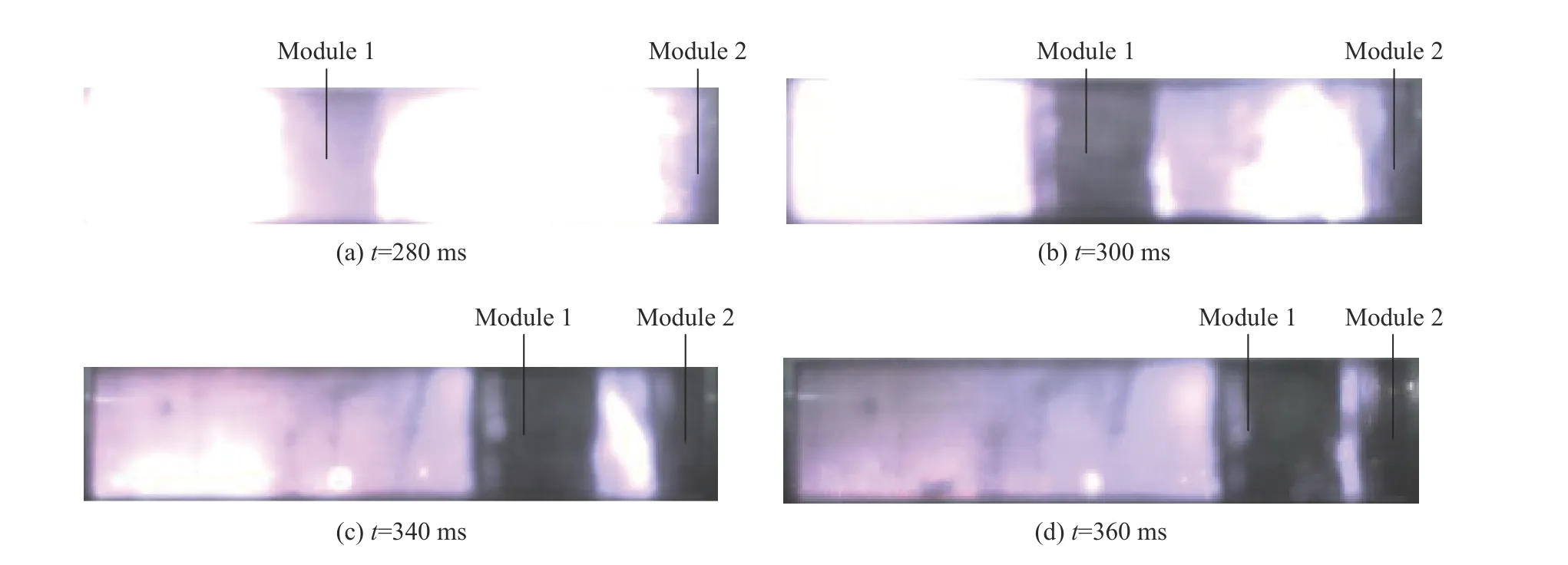

图5为工况2点传火试验中模块1后期运动过程序列。模块药盒及火药燃烧一段时间后,药室内燃烧逐渐变弱,火焰衰减过程中,模块1受到左右两端面的压差作用,逐渐向右移动,运动至药室右端与模块2紧邻。

图5 点传火过程中模块1运动序列(工况2)Fig.5 Sequence diagramsof the movement of module1 in theignition and flame spreading process under working condition 2

根据图5得到模块1在后期的位移时间关系,如图6所示。对比两工况下模块1的运动情况可知,两模块装药装填位置远离底火端,且模块间距增大时,模块1后期大幅运动阶段的平均速度较低。

图6 模块装药点传火过程中模块1运动规律Fig.6 Movement law of module 1 in the ignition and flame spreading processof the modular charge

图7为两种试验工况下两模块装药点传火过程中的压力-时间(p-t)关系。两种工况下试验装置控压膜片破孔压力均设计为3 MPa。根据试验测量结果,发现第一测压通道(X=50 mm)压力变化最具代表性,观测分析其压力曲线可知,两模块装药初始装填位置远离底火端且模块间距增大时,药室内压力波动性变大。工况1中最大压力附近无明显压力波动,工况2中最大压力附近出现双峰波动现象,药室内压力稳定性较差,且两工况下压力最大值相差较大。

图7 不同工况下模块装药点传火过程中压力随时间的变化Fig.7 Changes of pressure with timein the ignition processes of the modular charge under different work conditions

两工况中压力曲线差别较大的主要原因是:两工况中两模块初始组合装填位置不同,导致试验过程中两模块点传火时间和燃烧状况不一致。工况1中,约25 ms时火焰传播至模块2传火管右侧,燃烧逐渐增强,模块2快速运动至药室右端面,随后控压膜片才发生破裂,破孔发生短暂泄压现象后迅速被传火管、药盒端盖及模拟发射药粒堵塞,之后未发生高温高压燃气喷出的现象。由于药室内模块盒和真火药的燃烧,压力一直上升至较高值,所以第一通道最大压力可达约40 MPa。工况2中,两模块初始间距由10 mm 增大至50 mm,模块装药点传火一致性变差。约55 ms时火焰才传播至模块2传火管右侧,药室内燃烧逐渐增强,至250 ms时药室内燃烧最剧烈,随后控压膜片发生破裂,因泄气通道未发生堵塞现象,药室内高温高压燃气不断通过喷孔喷出,药室内压力迅速下降,导致燃烧反应变弱,所以第一通道最大压力仅为7.5 MPa。

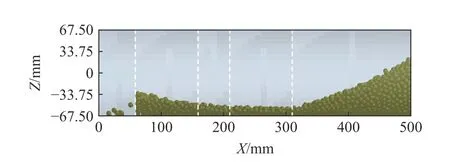

工况1试验过程中两个模块药盒仅端盖被冲开,盒体基本未发生破裂,药粒随两个药盒挤压到药室右端,药粒基本未散开。工况2 试验中,药盒破裂面增大,模块2底部、端盖及模块1端盖全部破开,药室右侧两个模块药盒为连通状态,模块1 底部有小部分撕裂。工况2点传火试验过程中模块药盒破裂后,模拟药粒在高温高压燃气的作用下快速向药室右端运动,达到药室右端后部分药粒通过破孔压螺喷出药室,剩余部分药粒与药室右端面发生碰撞速度减小,积聚在药室右端面附近,随后,在重力、气体压力等作用下形成一定分布。对工况2药室内最终药粒堆积进行测量,设药室左端面中心为零点,药室轴向为X轴。药粒最终分布于药室轴向195~500 mm 区域。其中,药室内大部分药粒分布于轴向310~500 mm 区域,大致呈陡坡状分布。在陡坡状堆积表面取5 个特征点,分别位于药室轴向350、400、450、475、500 mm 处,测量其药粒堆积高度,如图8所示。由图8可知,药室右端面附近药粒呈陡坡状形态堆积,随轴向位移增大,药粒堆积高度h增加,在药室右端面附近测得药粒堆积高度约为76.2 mm,略高于药室右端面中心点。

图8 点传火过程结束后药粒沿药室轴向的分布(工况2)Fig.8 Distribution of propellant grains along the axial direction of the chamber after ignition and flame spreading under working condition 2

3 理论模型及数值模拟

根据上述试验中工况2所用的两模块装药条件,基于CFD-DEM 方法,建立模块装药药盒破裂后药粒散布的三维非稳态气固两相流模型,并进行如下简化假设:

(1)对模块与药室内壁作等直径处理;

(2)不考虑点火药燃烧过程,点火压力取为10 MPa;

(3)模块药盒按照试验观测到的顺序破开;

(4)药粒间及与壁面间的碰撞均采用Hertz-Mindlin 无滑动接触模型[16];

(5)忽略气相与药粒相间的传热作用;

(6)用Realizablek-ε 湍流模型描述药室内的气相湍流流动。

3.1 气相-颗粒相耦合模型

3.1.1气相控制方程

气相质量守恒方程为:

气相动量守恒方程为:

气相能量守恒方程为:

式中:φ为气相体积分数,ρg为气体密度,vg为气体速度,m˙in为气体源相的质量流率,p为气体压力,Mcp为输入气体增加的动量,Eg为气相总能量,Ein为输入气体的总能量,ρin为输入气体的密度。

3.1.2药粒运动方程

平动方程为:

式中:ms为药粒的质量,vs为药粒的速度,Fp为药粒所受气相作用力,Fg为药粒所受浮力与重力之和,Fc为药粒与药粒、壁面间的碰撞力。

转动方程为:

式中:Is为药粒的转动惯量,ωs为药粒的角速度,Ts为药粒碰撞时产生的扭矩,R i为药粒质心到接触点的矢量,Fτ,c为药粒与药粒、壁面间碰撞力的切向分量。

3.2 计算模型

采用Fluent 软件与离散元程序结合,对模块装药药盒破裂后药粒散布进行数值模拟。对此三维气固两相流问题采用如图9所示的计算模型。数值模拟中,设药室内气相及药粒初始速度均为零,初始气压为101 325 Pa,初始温度为300 K。选择基于压力求解器求解,压力-速度耦合采用SIMPLEC 模式,密度、压力、动量和能量方程均采用二阶迎风格式。计算时间步长取2×10−5s。

图9 模拟模型示意图Fig.9 Simulation model

3.3 网格无关性验证

对图9所示的计算模型采用结构化网格进行划分,并选取3套网格验证网格独立性。考虑到FLUENT与离散单元程序的耦合中网格尺寸必须大于颗粒尺寸,现颗粒尺寸为8 mm,因而选取网格尺寸分别为9、10和16 mm,相应称为网格1、网格2和网格3。在图9药室中,选择监测点C(0.26,0,−0.045),使用这3套网格计算获得温度T随时间t的变化曲线进行对比。图10为监测点处的T-t曲线,由图10可知,网格尺寸对C点温度影响较大。网格2与网格1相比,C点温度平均误差约为1.3%,网格3与网格1间的C点温度平均误差约为3.6%。网格2结果与尺寸最小的网格1结果基本一致,为提高计算效率,本文中采用网格2进行后续计算。

图10 不同网格尺寸计算得到的监测点C 处温度Fig.10 Temperature at monitoring point C calculated by using different grid sizes

3.4 数值计算结果与分析

针对图9所示装填条件下的两模块装药药盒破裂后药粒飞散过程进行模拟,计算中药室与模块药盒直径均为135 mm,可燃中心传火管直径为30 mm。

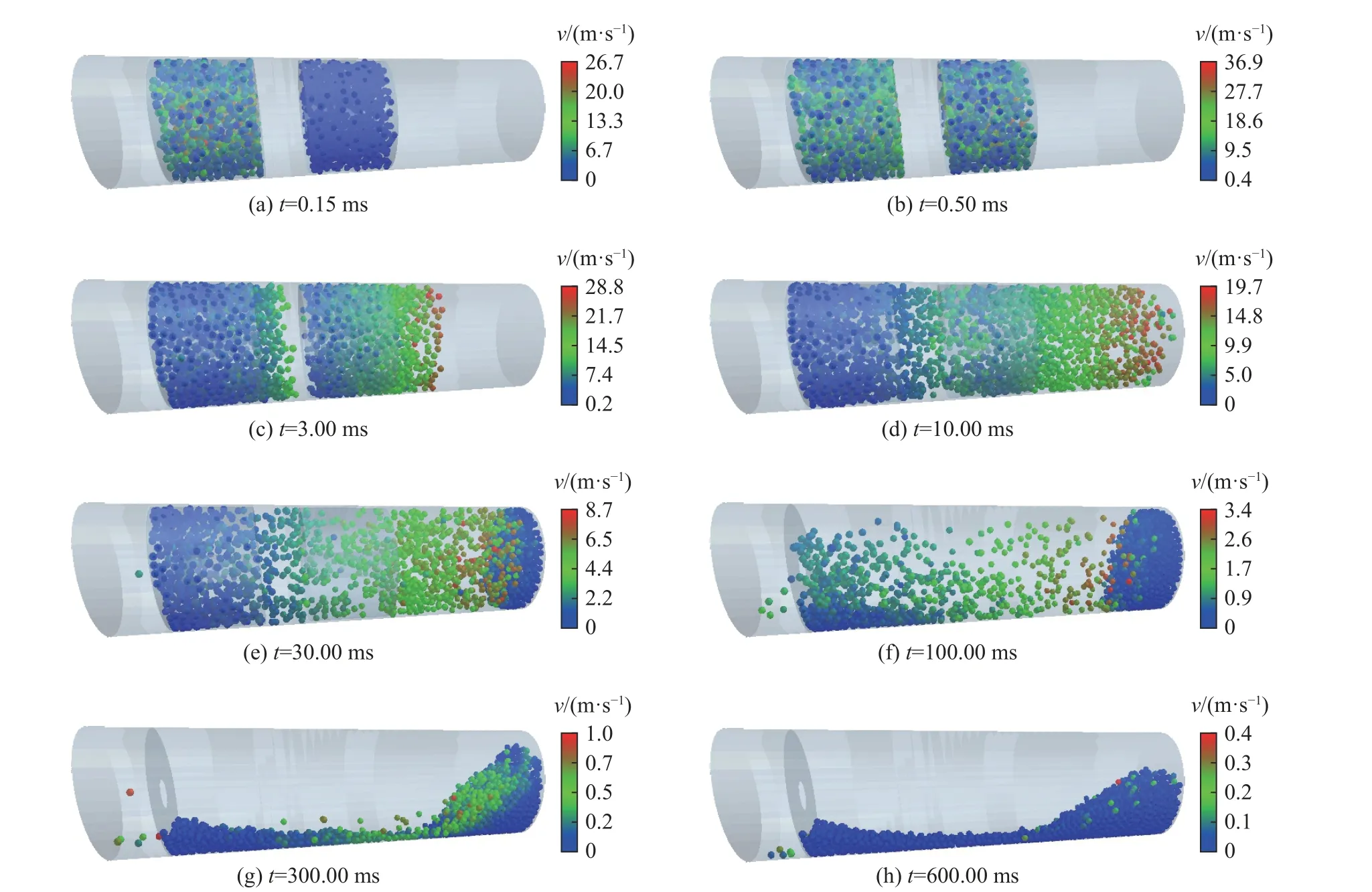

图11表示两模块装药点传火过程中的药粒运动过程。由图11可知,传火药包被点燃后向药盒内输入高温燃气,模块1与模块2内先后获得高温燃气,药盒内压力逐渐升高,药粒由于受到气相压力作用,逐渐获得加速度,药盒内靠近中心传火管的部分药粒首先被加速,并开始运动。在0.50 ms时,药室内药粒达到最大速度,约为36.9 m/s,如图11(b)所示。模块1端盖瞬时破开后,端盖附近药盒内侧压力远高于药盒外侧,药粒受到极大的气相压力作用,获得向右运动的趋势。随后,模块2端盖破开,端盖附近药粒也获得向右运动的趋势,如图11(c)所示。模块2底部破开时,模块1内的高温高压燃气已流入药盒间的区域内,该区域内压力上升,模块2底部内外两侧压差较小,附近少量药粒获得向左运动的趋势,如图11(d)所示。药室内呈现大量药粒向右运动,极少量药粒向左运动的运动状态。此后,药室内的压力梯度迅速减小,不会改变药粒整体运动趋势。如图11(e)所示,药粒与药室右端发生碰撞后速度迅速变小,逐渐堆积在药室右端面附近。如图11(g)所示,此时药粒横向速度较小,药粒主要在重力的作用下向药室底部散落。如图11(h)所示,600.00 ms时约99%的药粒均处于静止状态,可将这一时刻的药粒分布近似视为点传火过程中药粒的最终分布。

图11 药室内的药粒运动速度及位置分布Fig.11 Movement velocity and distribution of propellant grains in the charge chamber

图12为数值模拟得到的终态药室内药粒分布的正视图,图13为药室内药粒坡状堆积规律试验测量值与计算值的对比。结合图11(h)可知,药室内由左至右药粒呈缓坡状堆积与陡坡状堆积的组合形态,陡坡状堆积坡度角约为23.4°。由于忽略模块药盒的移动,计算中的水平堆积起始点较试验测量值左移,且药室内左侧药粒数较试验增多。与试验所取特征点相对应,在药室内药粒陡坡状堆积表面取5个点进行测量,与试验测量值进行对比,右端2个点误差较大,主要原因是计算中未考虑药室右侧控压膜片破裂后的少量药粒喷出,因此药室右端药粒堆积高度略高于试验测量值,总体上数值模拟与试验测量值的平均误差约为10.9%,表明计算模型是合理的。另外,在点传火试验过程中模拟药粒及可燃药盒燃烧会产生黏性物质影响药粒分布,药室中可燃传火管和药盒端盖未完全燃烧。上述因素均会使试验中药粒分布的测量产生一定误差。

图12 终态药粒散布正视图Fig.12 Front view of propellant grain distribution

图13 模拟与试验中陡坡状药粒分布对比Fig.13 Comparison of steep slope distributions of propellant grains between simulation and test

为分析药室中陡坡状堆积的药粒分布特性,选取600.00 ms时刻药室内陡坡状堆积区域等间距的6个截面(分别位于药室轴向350、375、400、425、450和475 mm 处),分析药室内陡坡状药粒堆积密度D的分布特性。

图14表示药室内陡坡状药粒堆积中垂直于X轴的不同截面处药粒堆积密度分布。由图14可知,相同轴向位置处的药粒堆积表面药粒分布较稀疏,且疏密度相差较小,但中下部药粒堆积存在局部过疏或过密的现象,药粒分布不均匀。随着截面轴向位置右移,药粒堆积高度增大,同一截面内最大与最小药粒堆积密度的差值增大。药粒最大堆积密度约为1 000 kg/m3。

图14 陡坡状堆积药粒堆积密度分布Fig.14 Propellant grain density distribution

4 结 论

设计了模块装药可视化点传火试验平台,对不同初始组合装填位置的模块装药进行了点传火过程试验,分析了初始组合装填位置对点传火过程的影响。同时,针对两模块装药点传火过程中药粒散布问题建立了三维非稳态气固两相流模型并进行了数值模拟,得到以下结论。

(1)两模块装药整体装填位置远离底火端且药盒装填间距变大时,两模块点传火一致性变差,模块药盒破裂面增大,药室内右侧两个模块药盒为连通状态,药粒最终分布于药室轴向195~500 mm 区域。其中,药粒主要分布于药室右侧陡坡状堆积区域,陡坡状堆积沿轴向逐渐增高至药室右端面达到最高。

(2)在试验基础上,建立了两模块装药药粒散布三维非稳态气固两相流模型,并进行了数值模拟,药粒散布模拟结果与试验结果基本吻合,表明该模型是合理的,在一定程度上反映了两模块药盒破裂后药粒的散布特性。其中,模块装药点传火过程中药盒破裂后,约0.50 ms时飞散的药粒达到约36.9 m/s的最大速度,药粒运动基本结束后,呈缓坡状堆积与陡坡状堆积的组合形态,陡坡状堆积坡度角约为23.4°,药室内药粒陡坡状堆积区域,中下部药粒堆积密度存在局部过疏或过密现象,药粒分布不均匀,药粒最大堆积密度约为1 000 kg/m3。