爆炸焊接基复板间隙中的气体冲击波*

李晓杰,王宇新,王小红,闫鸿浩,曾翔宇,王 健

(大连理工大学运载工程与力学学部工程力学系工业装备结构分析国家重点实验室,辽宁 大连 116024)

爆炸焊接技术业已广泛用于金属复合板等各种金属复合材料的开发与制造,目前我国的爆炸金属复合材料年产量已达60万吨,近世界产量的一半,在化工设备、能源、铁路、冶金矿山、舰船、航空航天、核工业等行业中得到广泛应用。随着爆炸焊接产品的大量应用,下游产业对爆炸复合板的质量与规格要求越来越高,复合金属板的板面已达到十几米长、四五米宽,这使得对爆炸焊接的生产技术要求也越来越高,有时甚至是严苛的。在超长、超宽板幅的爆炸复合板生产中,常常会出现局部未复合、鼓泡、边缘局部未复合、复合板尾端结合强度下降、尾端复板拉断,甚至造成尾端基板边角断裂等问题。由于造成爆炸复合板缺陷的原因很多,有生产技术、材料与工装准备、炸药和炸药布置、爆破现场控制、热处理等多方面的原因,因此人们从对基复板平整度[1]、复板拼焊工艺[2-7]、原材料预检、基复板预处理[8-9]等生产技术进行了深入的研究与严格的工艺控制。对于爆炸焊接所用炸药,近年来也进行了大量研发,形成了以现有粉状乳化炸药、膨化硝铵和多孔粒状硝铵为基础的系列专用低爆速炸药[10-15]。同时,针对大规模工业化的爆炸焊接技术也进行了深入的研究与改进[16-26],通过改善炸药爆轰传播形态与方式、复合板装配结构、复板抗烧伤涂层,以及对炸药进行覆盖、在真空或惰性气体保护环境下爆炸焊接等,确保了大板幅爆炸复合板的生产质量。

在爆炸焊接时,人们发现基复板间隙中的空气对大板幅复合板的焊接质量有较大的影响,通过改变炸药爆轰传播方式使空气顺利排出[16-19],或用真空或惰性气体替换间隙中的空气[25-28],都可以改善爆炸焊接质量。已有研究[29-30]发现,对于活性较强材料爆炸焊接时,如钛、镁、锆等,其碰撞界面喷射出的微射流会在空气中发生燃烧。这使得人们从材料学角度自然想到,使用真空或惰性气体保护,防止射流燃烧,但对大板幅复合板影响的力学机理仍然未见详细研究。本文中,通过分析研究爆炸焊接基复板间隙中气体运动,建立冲击波传播理论模型,进而通过对各种条件下的气体冲击波计算,阐述爆炸焊接基复板间气体冲击波“管道效应”的机理,说明选择爆炸焊接保护气体的原则,以期为气体保护爆炸焊接技术、真空爆炸焊接技术的进一步开发奠定理论基础。

1 爆炸焊接基复板间气体冲击波问题与理论

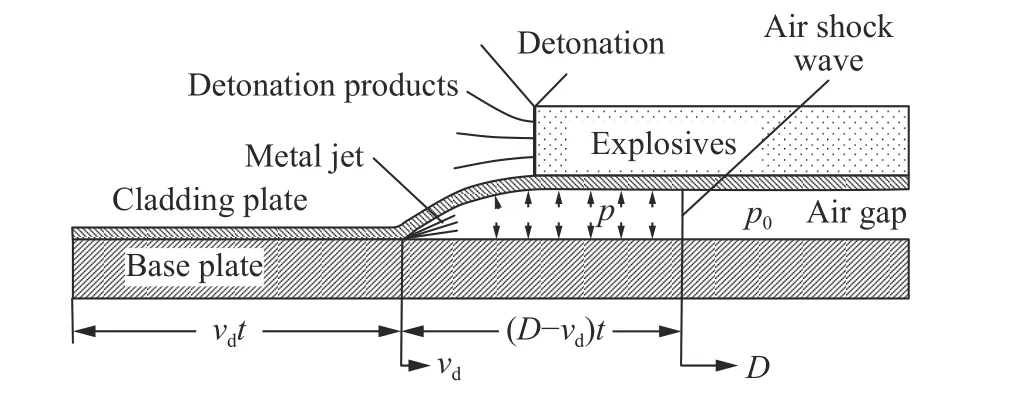

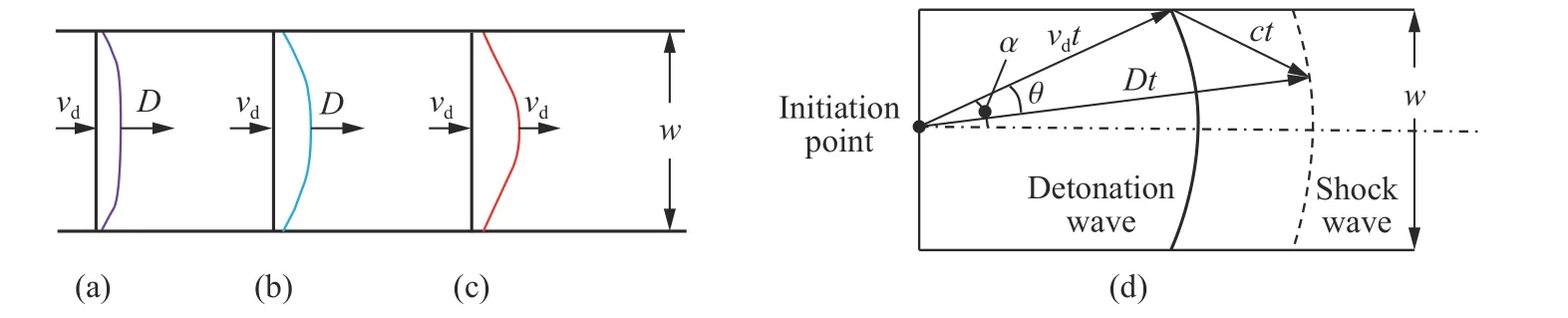

如图1所示,爆炸焊接时炸药从左端以vd速度爆轰,爆轰产物驱动复板飞过两板之间的间隙,向基板斜撞击;两板之间碰撞会产生微射流,喷射在上游的间隙中。由于射流是从基复板待结合表面剥离下来的,带走了表面氧化物等污染物,使结合面得到洁净的焊接必要条件;根据射流的力学解析可见,射流的发生使得基复板碰撞点附近的金属产生了近100~102GPa 的高压、106~1010s−1的极高应变率和强烈的塑性变形,从而产生了焊接所需的高压、高温、大变形、清洁结合表面的必要条件,形成了爆炸焊接。如前所述,两板碰撞产生的微射流,是喷射在上游间隙中的。由于通常爆炸焊接是在大气开放环境中的,因此基复板的间隙中是常压p0的空气,文献[29-30]中用高速摄影观测到微射流会在间隙中发生燃烧。由于大量的观测和数值模拟已经表明,喷射出的焊接微射流是雾化的[31-33],因此对于钛、镁、锆这些活性材料,爆炸焊接射流的雾化金属粒子会在间隙空气中发生燃烧也是显而易见的。对于尺寸较小的复合板,射流很快会喷出间隙之外,不会对基复板的焊接产生过大的影响。然而对于较大板幅的爆炸焊接,由于流程增加,射流要顺利从间隙中排出就并不顺畅了,活性金属形成的射流在空气中燃烧会产生氧化物并残留在焊接界面上;射流燃烧也会加热间隙中的气体,使气体膨胀推举复板,从而影响爆炸焊接。这也正是采用小试板实验无法完全反映大板幅爆炸焊接问题的原因之一。因此,有必要建立反映爆炸焊接基复板间隙中气体运动行为的理论模型,对其进行详细分析。

依然采用如图1所示的二维模型,复板与基板焊接碰撞点从左向右移动时,如同移动的活塞一样驱赶其前方间隙中的气体发生压缩并一起运动,气体运动速度等于爆速vd。间隙中已经压缩运动的气体会进一步驱动其前方的气体,因此在间隙中形成一道向右传播的气体冲击波。这个现象对工程爆破研究人员并不陌生,在不耦合装药的炮孔中这一现象称为管道效应[34-35]。这个气体冲击波的传播会超前于爆轰波,因此在碰撞点前方的焊接设置将会受其影响,一般会导致飞板被顶起以及炸药密度的改变,而这些现象都会使焊接参数发生变化,进而影响最终的爆炸焊接效果。

图1 爆炸焊接基复板间气体冲击波示意图Fig.1 Schematic of air shock wave between the base and cladding platesduring explosive welding

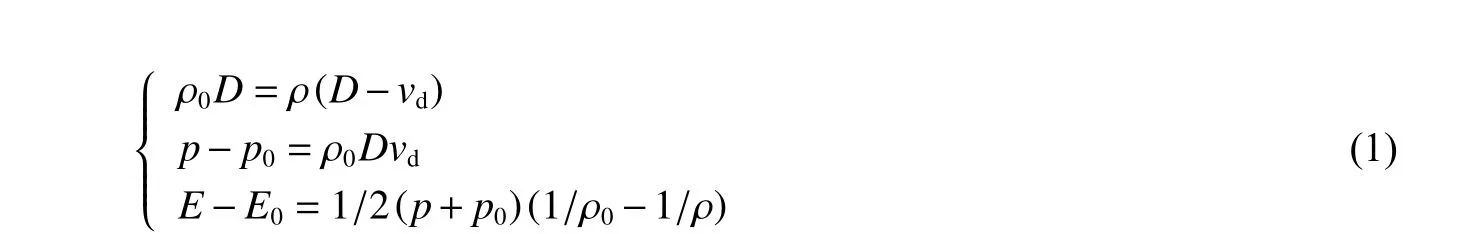

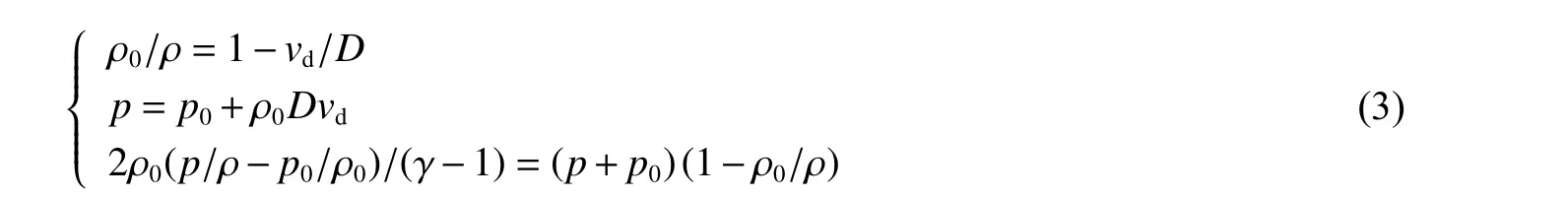

设气体冲击波的波速为D,波前为未扰动区,气体运动速度为零,其压力为常压p0,气体密度为ρ0,温度为T0,质量内能为E0,声速为c0,波后对应量分别为速度vd、p、ρ、T、E、c,则波前波后参量满足以下冲击波关系式:

式(1)为冲击波的质量、动量和能量方程,若要求解还必须引入气体的状态方程和热力学关系。对气体采用多方气体方程,可得到其比内能E和声速c如下:

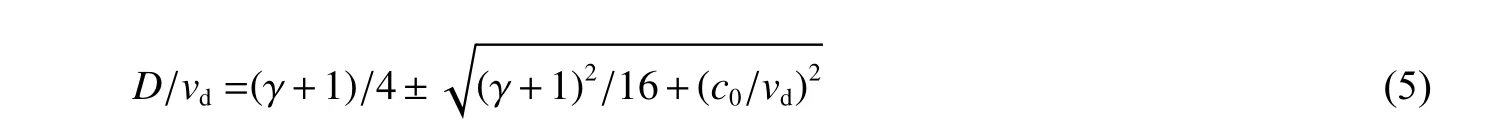

式中:γ 为气体绝热指数。显然在式(1)中冲击波波前参数是已知的,波后质点速度也已知为vd,而所关心的参数是冲击波速度D和冲击波压力p,因此将式(2)的E代入式(1),经整理,得:

将式(3)中的前两式代入第3式,即削去波后未知的p和ρ,并用式(2)声速c0将p0和ρ0替代后,可得到如下关于D的一元二次代数方程:

解之,得:

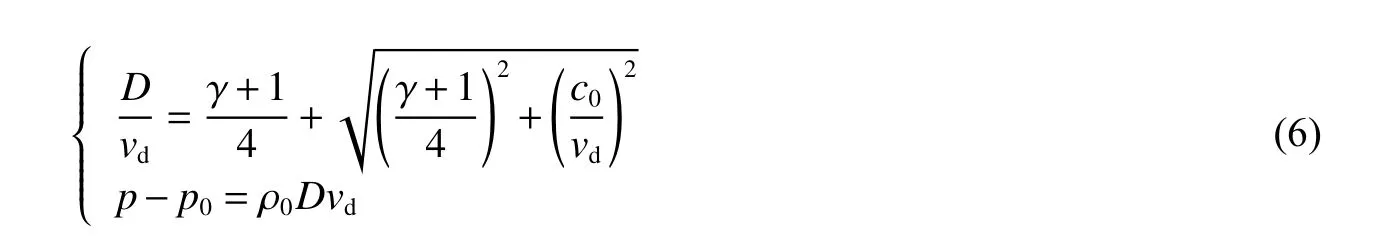

显然,式(5)取负号解小于0,不合理,因此取正号。将解得的D再代回到式(1)的动量方程中,求解出压力p,得:

式(6)即为爆炸焊接基复板间气体冲击波参数的解析解。实际情况要比式(6)模型复杂得多,首先是高温高压气体不再满足理想气体假设,冲击波会使波后气体电离[36-38],表观上造成绝热指数γ 值下降,使冲击波速度和压力下降;再者,爆炸焊接的雾化射流喷入波后的高温高压空气中,金属粒子与空气中的氧、水、氮、二氧化碳等产生化学反应,改变波后气体成分,增加其内能和质量密度,又会造成冲击波强度提高;冲击波后高压还会挤压抬升复板和装药,使波后的空间增大,又使冲击波强度下降。尽管如此,式(6)作为基本模型仍可以反映爆炸焊接基复板间气体流动的主要趋势,可用以计算分析冲击波的基本运动状况。

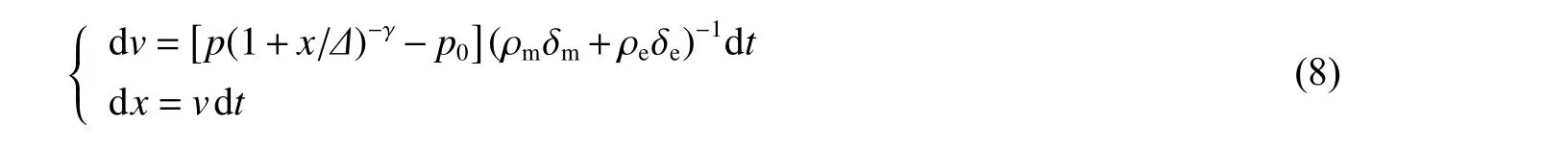

从资料中查出常用各种气体的分子量M和绝热指数γ 值,其他气体参数均取标准状态(273.15 K,101.325 k Pa),按理想气体计算得到。即取压强p0=101.325 k Pa,气体摩尔体积为22.414 L/mol,则ρ0=M/22.414,声速按式(2)计算,得到各种气体参数,列入表1;再用式(6)和爆炸焊接的炸药爆速,解得基复板间气体冲击波的参数值,分别列入表1和图2中。其中表1中的冲击波参数是爆速为2 400 m/s的情况,图2(a)为爆炸焊接爆速vd与气体冲击波速度D的关系,图2(b)为爆速vd与气体冲击波压力p的关系。

表1 爆炸焊接气体冲击波参数(v d=2 400 m/s)Table1 Parameters for gas shock wave in explosive welding at v d=2 400 m/s

从图2可见,空气和氮气的冲击波性能相差很小;氩气和二氧化碳的冲击波压力相近,大于空气和氮气值,氩气波速较二氧化碳更高;在所有气体中氦气的冲击波压力最低,仅为空气和氮气压力的(16~20)%,为氩气和二氧化碳的(11~13)%;氦气的冲击波速度最高,比空气、氮气高(14~30)%,更利于板间气体的排出。从图1可见,当vdt为已经完成爆炸焊接长度时,(D−vd)t约为空气冲击波的超前量,因此(D−vd)/vd则为空气冲击波超前比率。由图2可见,在常用的爆炸焊接爆速2 000~3 500 m/s范围内,空气冲击波超前比率(D−vd)/vd为(22.9~21.3)%,压力高达6.5~19.3 MPa,可见板间“管道效应”会对爆炸焊接产生较大影响。

图2 基复板间的气体冲击波强度Fig.2 Theintensity of gasshock wave between the base and cladding plates

2 基复板间气体冲击波对爆炸焊接的影响

2.1 基复板间空气冲击波对爆炸焊接的影响

为进一步讨论基复板间空气冲击波高压对爆炸焊接的影响,还可以建立一个简单的模型,即不考虑复板的抗弯能力,仅考虑复板和装药的质量惯性作用。由图1可见,空气冲击波的压强作用在复板上,会推动复板与炸药一起向上运动,向上位移x又会造成气体体积空间V的增大,使压强下降。根据气体等熵膨胀关系式pVγ=p0V0γ,可得出膨胀过程的瞬时压强为p[Δ/(Δ+x)]γ,其中Δ为爆炸焊接初始间隙值。当复板厚度为δm、密度为ρm,装药厚度δe、密度为ρe时,可计算出单位面积复板和炸药的总质量m=ρmδm+ρeδe,由牛顿第二定律可得运动方程如下:

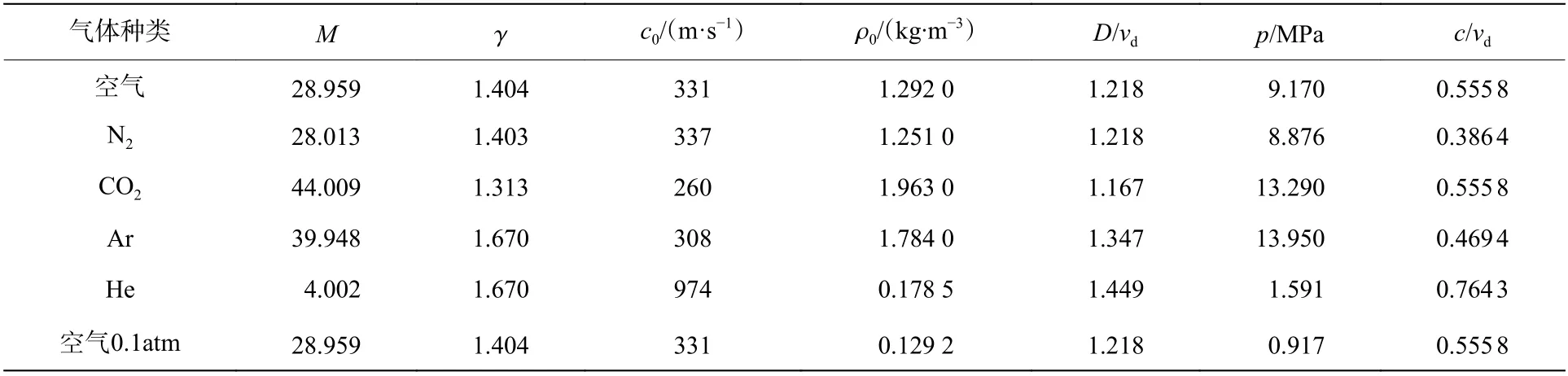

式(7)是二阶常微分方程,可将其用数值方法求解。首先将式(7)化为如下一阶常微分方程组:

式中:v为复板和炸药的运动速度。

对于从一端起爆焊接长度L的复合板,空气冲击波和爆轰波到达板另一端的时间分别为L/D、L/vd,其时间差值就是空气冲击波作用于板端部的时间tm=L/vd−L/D,即空气冲击波到达至爆轰波到达使焊接完成的时间段。再用初始条件(t,v,x)=(0,0,0),以欧拉预估-校正法求解式(8),就可以解出复板向上的速度v与位移x。

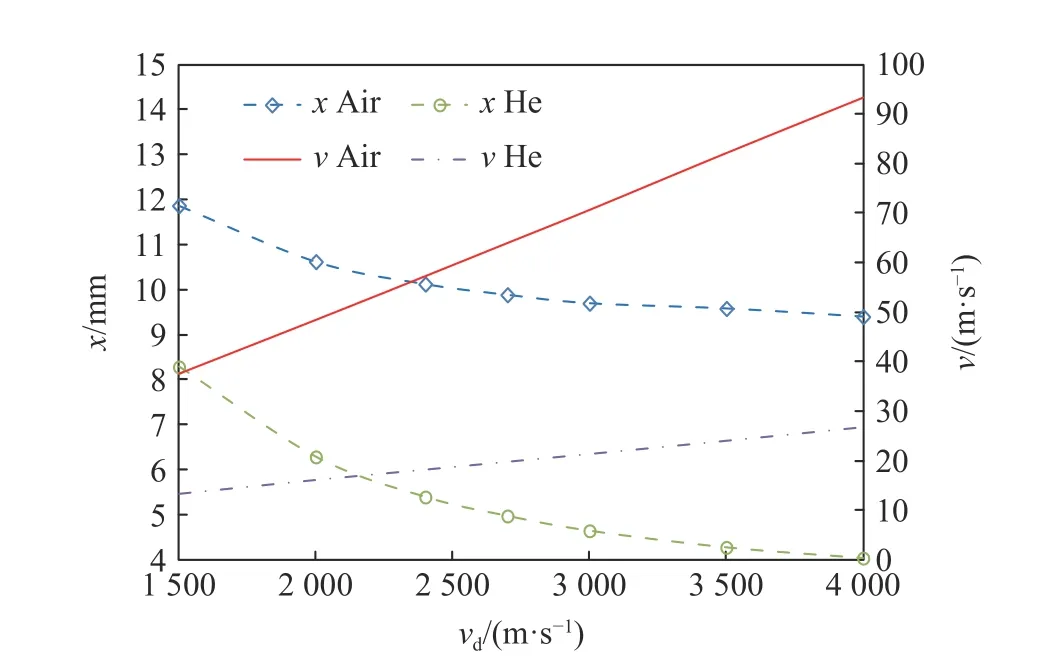

作为实例,计算取爆炸焊接复板厚度δm=3 mm 的钛板,密度ρm=4.51 g/cm3;装药厚度δe=25 mm,装药密度ρe=0.8g/cm3, 爆炸焊接间隙Δ=10 mm。以上节得到的各种气体冲击波参数,首先固定爆速vd=2 400 m/s,计算出复板端部运动与板长L的关系,如图3所示,其中图3(a)为复板向上运动位移与板长的关系,图3(b)为复板上翘运动速度与焊接板长的关系。进而再固定复合板长度L=4 m,针对空气与氦气,计算不同爆速时复板的端部运动,如图4所示。

图3复板端部运动与板长的关系(v d=2 400 m/s)Fig.3 Relation between the motion of thecladding plate tail and the plate length at v d=2 400 m/s

由图3可见,复板受板间隙中气体驱动在焊接之前已经发生位移,向上位移量x与焊接的板长、焊接间隙中的气体成分有关。在空气中爆炸焊接长度为2 m 时,复板向上位移是2.8 mm,仅为药厚(δe=25 mm)的12%,对爆炸焊接的影响不大;但当焊接长度到4 m 时,复板向上位移为10 mm,高达药厚的40%,这对爆炸焊接影响很大。另外,由图3(b)可见,板长4 m 时板尾向上速度已达56.7 m/s,这不止是对爆炸焊接参数有影响,复板如此大的向上速度与位移会压迫在其上方布置的炸药,而爆炸焊接常用的硝铵粉状炸药都有压死问题,这样大的复板运动会压死炸药,造成板尾炸药局部熄爆问题。可见,这是通常中心起爆可焊接长度4 m 的钛钢复合板,而制造焊接长度8 m 的钛钢复合板难度较大的重要原因。由固定L=4 m 的图4可以看出,复板尾部上翘位移随爆速变化不大,略有下降:爆速从1 500~4 000 m/s,板尾位移为11.9~9.4 mm;爆速从2 400~4 000 m/s,板尾位移更平缓,从10.1~9.4 mm, 仅下降0.5 mm。板尾速度随爆速呈线性上升,由37.6 m/s 上升至93.2 m/s,上升了2.4倍。根据爆炸焊接理论,炸药爆速高时,复合板焊接界面沉积的热量增加较多,所以综合来看,长板爆炸焊接时宜采用较低爆速炸药,爆速范围在2 200~2 700 m/s为宜。

图4 复板尾部运动与爆速的关系(L=4 m)Fig.4 Relation between the motion of the cladding plate tail and the detonation velocity at L=4 m

2.2 基复板间气体成分对爆炸焊接的影响

根据金属材料学知识可知,对于钛、锆、镁、铝等活性金属进行爆炸焊接时,将复板间隙中的气体更换为惰性的气体成分,会起到气体保护焊的作用。常规焊接的保护气体有二氧化碳CO2、氮气N2、氩气Ar、氦气He 等,视需焊接的材料和焊接工艺所定,因此在前文也对这些气体分别进行了计算。对爆炸焊接而言,更换基复板间隙中的气体成分不仅是起到防止金属氧化的目的,从表1和图2~4均可见,气体成分会对爆炸焊接基复板间的冲击波运动有很大的影响。由图3可见,二氧化碳、氮气气氛下复板的位移曲线与空气气氛下的几乎重合,氮气气氛下的复板上翘运动速度曲线与空气气氛下的相同,二氧化碳气氛下的复板上翘运动速度曲线比空气气氛下的略高一些,因此使用这两种气体进行爆炸焊接除防止材料氧化、改善界面结合质量外,对基复板间的冲击波效应没有改善,对提高焊接板长度没有太大作用。由于氩气密度最高,所以其冲击波压力最高,在氩气气氛下复板的向上位移比在空气气氛下还高(140~180)%,所以除爆炸焊接较短、较窄或较厚复板外,不宜使用氩气进行保护。轻质的氦气冲击波压力最低,而冲击波速度最高,图3中4 m 处复板的上翘位移仅为5.4 mm,不到空气气氛下的一半。由图4的爆速与上翘位移关系可见,爆速为1 500~4 000 m/s、氦气保护时,板尾位移变化范围为8.3~4.0 mm,上翘速度为13.2~26.6 m/s,均比空气气氛下的小很多。特别是爆速高于2 400 m/s之后,板尾位移仅为5.4~4.0 mm,不到空气气氛下的一半。所以对爆炸焊接进行气氛保护焊时,应优选轻质又惰性的氦气,不仅可以阻止焊接界面氧化,更有利于焊接较大规格的复合板。

2.3 爆炸焊接时复合板宽度对间隙气体运动的影响

大量的工程实践表明,爆炸焊接窄板比宽幅板要容易得多,我们曾经用一头起爆方式焊接过宽200 mm、长7~8 m 的复合板窄条,没有发现板尾与起爆端有过大的差异。在上文中所讨论的基复板间气体冲击波运动解析解(6)是基于平面二维模型的,理论上只适于无限宽的复合板,这与实际工程尚有差别,因此有必要对爆炸焊接的“板宽效应”进行探讨。爆炸焊接的板宽效应是气体流动与复板作用的三维问题,要完全从理论上求解十分繁杂;针对这样的工程问题,没有必要精确求解,而是更需要从理论上理解其影响过程和影响程度。如图5所示,对于宽度w的复合板,爆炸焊接时基复板间隙中的气体会从板边两侧喷出进入大气中,在板间气体中会传播一道卸载稀疏波,由板边部向中心传播。受稀疏波的影响,靠近板边缘的气体冲击波强度和速度都会下降,波阵面变为斜向后方的弧形,而未受到稀疏波影响的中部冲击波仍以D传播(如图5(a)、(b)所示)。当稀疏波影响区域完全覆盖至板中心时,中部冲击波强度和速度开始降低,速度逐渐降低至vd,形成一道如图5(c)所示的在碰撞点前方稳定传播的弧形冲击波。

图5 复合板宽度与间隙气体冲击波关系Fig.5 Relationship of explosive clad plate width and shock waves in the gap

为了进一步研究气体冲击波受板宽效应影响问题,建立了如图5(d)所示点起爆的爆炸焊接模型。图5(d)中爆轰波(近似为基复板碰撞线)和板间冲击波均以起爆点为圆心,以圆形扩散传播;板边的稀疏波前锋从边缘以声速c向未受扰动的冲击波传播;在t时刻,三者构成如图中的三角关系。因此,用余弦定理可得:

式中:θ 为声波线的对顶角。对应图5(d)中关系,还可得中线与爆速线的张角α 的三角关系w=2vdtsinα,并注意到已焊接的板长L=vdt;而且在θ=α 时,板边的稀疏波就开始影响板间气体冲击波。将这些条件代入式(9),可解得板间气体冲击波受板边稀疏卸载影响的临界长宽比为:

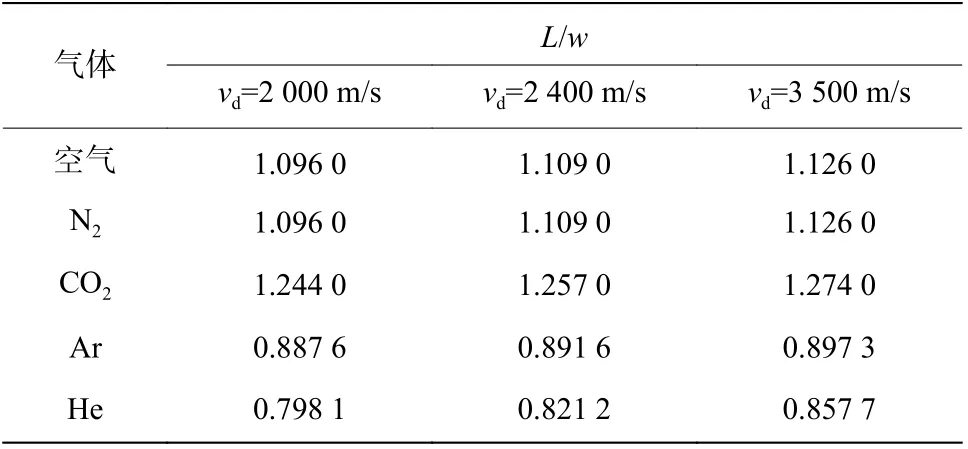

仍用冲击波关系式(2)、(6)和表1的气体参数解的冲击波数据,代入式(10)可求得表2中的参数。表2中为不同爆速、各种气体条件下板宽影响的临界长宽比,代表了板宽效应的影响程度。L/w值越大代表板边引起的卸载波向中心传播越慢,板间气体冲击波影响范围越大;反之,L/w值小则代表板边卸载快,板间气体冲击波影响范围减小。可见在焊接常用的爆速2 000~3 500 m/s范围内,板宽效应受爆速的影响不大:空气、氮气、二氧化碳等气体条件下L/w的变化均小于3%;氩气条件下L/w的变化在1%左右;氦气条件下L/w的变化最大,也小于7.5%。板宽效应受气体种类影响很大,空气中的板宽效应与氮气中的相同;二氧化碳中的板宽效应卸载最慢,比空气中的大(13.1~13.5)%;氩气与氦气中的边部卸载最快,氩气中的L/w值比空气中的小(19.0~20.3)%,氦气中的L/w值比空气中的小(27.2~23.8)%。因此,从板宽效应来看,爆炸焊接时板间更换气体以氩气、氦气最优,二氧化碳最差,氮气与空气相同。

表2 各种气体爆炸焊接的板宽效应Table 2 Plate width effects of various gases in explosive welding

2.4 真空爆炸焊接基复板间的空气冲击波管道效应

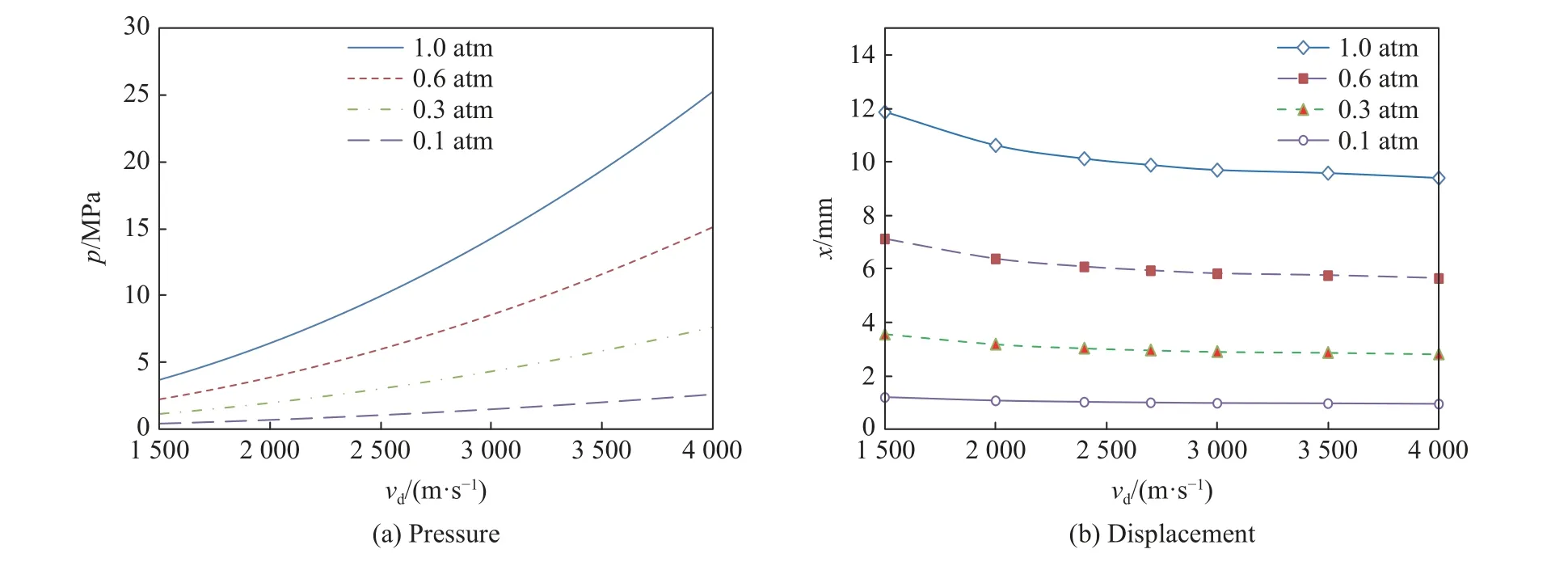

由于气体绝热指数γ 为常数,声速只与温度相关(c02=γp0/ρ0=RT0/M,普适气体常数R=8.3145 J/(mol·K)),由式(3)可见冲击波压力与气体密度呈正比关系。因此,在固定温度的负压条件下爆炸焊接时,冲击波压力仅随气体密度变化而变化。如果在10 kPa 的粗真空压力下爆炸焊接,空气密度降低到1/10,板间空气冲击波压力也降低到1/10(参见表1)。因此,按前节计算方法,可以计算出(0.1~1.0)atm 下的板间冲击波压力与爆速关系,如图6(a)所示;同时计算出固定板长在4 m 下使用25 mm 厚炸药焊接3 mm 厚钛板的板尾上翘位移值,如图6(b)所示。由图6可见,无论是板间冲击波压力还是板尾位移都随气压降低而减小,在常用爆速2 000~3 500 m/s范围内,以0.1 atm 气压为例,冲击波压力变为0.65~1.93 MPa,板间冲击波管道效应影响可以降低到1/10,复板尾部上翘位移仅1 mm 左右,这对爆炸焊接影响甚微。由此可见,在真空容器中爆炸焊接不仅仅可以防护爆炸对环境的冲击[26,39],还可以焊接更大规格、更高质量的爆炸复合板。

图6 不同气压下爆炸焊接基复板间管道效应的强度Fig.6 Intensity of channel effect in explosive welding between base and clad platesat various atmospheric pressures

3 氦气保护爆炸焊接实验

根据前面的理论分析,综合各种影响因素,除真空爆炸焊接外,将板间气体更换成氦气为最佳。为此,选用较常用的钛钢、铝镁组合进行了氦气保护爆炸焊接实验验证,详细实验结果参见文献[27-28,40]。钛钢复合实验选用纯钛TA2复板,Q235基板;铝镁组合复板为1060纯铝,基板用AZ31B镁合金。两组复板厚度均为2 mm,长度均为2 m,宽度均为300 m;基板钢厚度为10 mm,镁合金厚度为30 mm。尽管实验设计中采用了窄板条,但为了模拟大尺寸宽板爆炸焊接情况,特意在基复板两侧采用钢板进行了预堵塞,防止气体泄漏产生边部卸载;起爆均采用端部起爆方式(相当于中部起爆焊接4 m 长薄板)。采用爆速为2 300 m/s的硝铵炸药,进行充氦气与空气的爆炸焊接对比实验。

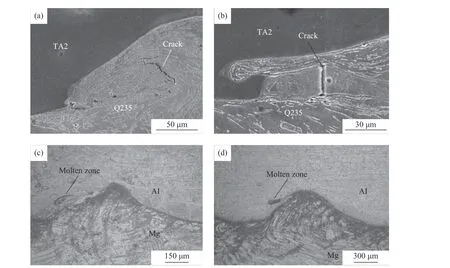

经对整体爆炸焊接的界面波进行金相观测可见,氦气中的界面波从头至尾大小比较均匀,空气中的板尾部波纹明显增大。在实验件的尾部1.6 m 左右处取样的焊接界面金相照片对比如图7所示,可见氦气保护对爆炸焊接界面都起到了改善作用。图7(a)氦气焊接的钛钢界面中很难发现金属间化合物相,只有微小裂纹出现在Q235侧的漩涡中部,而图7(b)中则可见到含有较大裂纹的大块金属间化合物相。从图7(c)氦气焊接的铝镁界面也很难发现金属间化合物相,界面漩涡的熔化区比图7(d)中的小一半。由此说明,氦气保护爆炸焊接不仅可以防止焊接界面金属氧化,也可以降低板间气体冲击波管道效应的影响,稳定爆炸焊接参数,确保整板焊接界面质量一致。

图7 氦气保护与空气中爆炸焊接钛钢界面金相对比((a),(c)氦气保护;(b),(d)空气)Fig.7 Metallographic of the explosively-welded titanium-steel interface shielded by helium compared with one in air((a),(c)in helium; (b), (d)in air)

4 结 论

通过对爆炸焊接基复板间气体冲击波的研究,建立了理论模型,推导获得了气体冲击波管道效应的理论公式。以此为基础,探讨了基复板间气体冲击波对爆炸焊接的影响,以及该影响与气体成分、复合板宽度的关系;最后以氦气保护爆炸焊接了钛钢、铝镁组合进行实验验证,获得结论如下。

(1)在爆炸焊接的基复板间隙中,气体冲击波以高于炸药爆速的速度传播,超前气体冲击波的压力高达1~10 MPa 量级,会在爆炸焊接形成前使复板和炸药同时移动,形成爆炸焊接的管道效应。其结果一是增大了复合板尾部的基复板间隙,使爆炸焊接参数偏离设计,造成复合板尾部焊接参数偏大;其二是,当爆炸焊接所使用的炸药密度受外界压力影响变化较大时,管道效应会使复合板尾部的炸药压实,致使爆速发生变化,出现先高后低,甚至压死现象。因此,基复板间隙中的气体管道效应是生产长大复合板时尾部焊接质量降低或失效的主要原因。

(2)从理论研究来看,在爆炸焊接长板时,对复合板实施长边起爆、提高长板中部爆速、提高中部装药量的屋脊型装药、减小基复板中部间隙高度等有利于间隙排气的爆炸焊接技术,均可以降低管道效应的影响。由起爆点至板尾阶梯装药方法可在气体管道效应使复板尾部抬高时,保证爆炸焊接参数的一致性。

(3)爆炸焊接的气体管道效应与复板的宽度、质量均相关。由于基复板间隙中的空气可以从板两侧高速排除,焊接窄板时管道效应影响较小;由于爆炸焊接管道效应是气体冲击波高压驱动抬升复板和炸药的结果,所以焊接较厚重的复板时管道效应的影响也较小。

(4)鉴于在爆炸焊接薄板时,管道效应会使复合板尾部的炸药压实、改变爆速,甚至压死熄爆,所以对于爆炸焊接,应该研究密度、爆速受外界压力影响较小的抗压力减敏炸药。

(5)根据理论计算,炸药爆速低时管道效应影响略大,但该影响在常用焊接的爆速范围内变化有限。为减低复合板焊接界面沉积的热量,综合来看,对长板爆炸焊接时仍应采用较低爆速炸药,其爆速范围在2 200~2 700 m/s为宜。

(6)对爆炸焊接的保护气体的研究发现,二氧化碳、氮气气氛下的气体冲击波管道效应与空气气氛下的基本相同;空气气氛下的板宽效应与氮气气氛下的相同,二氧化碳气氛下的卸载长度增加了(13.1~13.5)%;使用氮气、二氧化碳保护除改善焊接界面的金属氧化外,对管道效应没有改善。由于氩气密度高、声速低,氩气气氛下管道效应最严重,板宽卸载较空气气氛下的略好,所以氩气保护除改善焊接界面的金属氧化外,对管道效应有所加重,只利于焊接短窄厚板。理论和实验验证均表明,爆炸焊接保护气体以氦气最优,除可防止爆炸焊接界面氧化外,由于其密度低、声速高,可以大幅度降低板间气体冲击波管道效应的影响,提高气体从板边缘的卸载速度,进而稳定爆炸焊接参数,确保整板焊接质量一致。

(7)由理论分析可见,在粗真空爆炸洞中进行爆炸焊接,不仅可以消除爆炸冲击波对环境的影响,还可以大大改善管道效应,焊接更大规格、更高质量的爆炸复合板,因此应加强真空爆炸焊接装备的研究。