多分支奥灰注浆孔大位移水平段钻井技术研究

陈 峰

(江苏煤炭地质勘探三队,江苏常州 213022)

多分支水平井是指在一口水平井主井眼中钻出多个进入目的层的分支井眼,作为国内外勘探开发领域先进钻井技术之一,广泛用于油气田以及煤层气开发领域。此外,随着国家对采矿安全的愈发重视,采用地面施工钻孔的方式对地下采矿区含水层实施注浆改造成为采矿区水患超前治理的重要方式[1-4]。在东庞矿区多分支水平井施工中,四开水平裸眼是工程重难点集中段,井眼轨迹复杂,高水垂比井身结构对施工定向段及水平段的井眼轨迹控制造成很大难度,且所钻目的层断裂、隐伏陷落柱发育,作业风险很大。本文拟通过对矿区钻井地质条件、井下钻具摩阻等因素进行详细的理论分析,开展一系列工艺措施研究以保证水平段钻进层位,实现大位移水平段成井,延伸单个分支的探查距离,扩大单孔治理范围。

1 研究背景

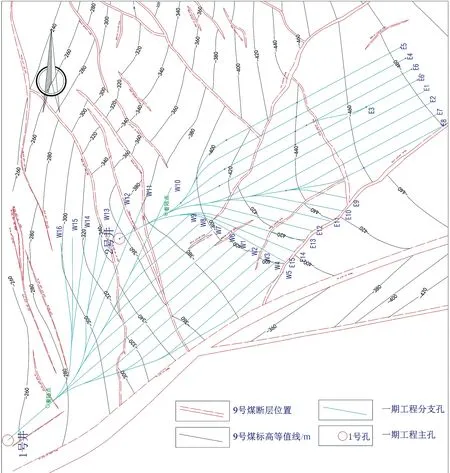

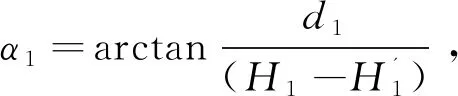

河北省邢台市东庞矿区地处太行山东麓与华北盆地的接触带上,地质构造复杂,断层非常发育,部分断层切割深度大(已达奥灰,破坏了本溪组隔水层)。其煤田煤系基底为巨厚的奥陶系灰岩,岩溶陷落柱发育,煤系本身又有多层厚度不一的薄层灰岩,属典型的华北岩溶型煤田,受奥灰强岩溶承压水威胁严重。其下组煤9号煤与下伏奥灰之间的隔水保护层厚度为25~40m,存在断裂普遍发育,突水系数高,隐伏奥灰岩溶陷落柱随机分布且数量众多等不良充水条件。项目通过在9400采区地面布置2口多分支水平井实施注浆治理,设计共施工31个水平分支,各分支孔以约70m的水平间距覆盖治理区域(图1)。

图1 工作区钻孔轨迹分布示意

单口多分支水平井采用四开井身结构(图2),探寻9400采区下组9号煤下伏奥灰隔水保护层断裂、隐伏奥灰岩溶陷落柱等导水通道并实施注浆改造,封堵断层等构造薄弱区,强化底板抗水压能力,降低井下采掘期间水害风险,实现安全采煤。

图2 单井井身结构示意

2 工程难点分析

工程难点集中于四开裸眼井段,工区地质情况和轨迹特点直接影响轨迹的顺层情况和延伸距离,从而直接影响探查效果。

1)地质构造复杂,层位跟踪难度大。井田内断裂、褶皱、陷落柱均有发育,以断裂构造发育为主,且以张性及张扭性断裂为主。截止到2015年底,根据井下、钻探及三维地震成果等,东庞矿包括边界断层共有83条落差大于5m断层,其中大于等于20m的大中型断层35条,占42%。设计要求水平段轨迹保持进入奥陶系灰岩顶面下25m左右延伸,复杂的地质构造使得层位跟踪难度大,可能会造成在高位移、高摩阻、大水垂比轨迹的情况下,不得不滑动钻进以调整井斜方位;水平段钻遇各种张性断裂,断裂带附近地层破碎易漏,此外,资料显示,峰峰组岩溶裂隙相对发育,可能钻遇各种隐伏陷落柱及风化裂隙带,复杂的地质条件将带来井下各种隐患。

2)造斜率高,水平段长,井眼净化能力差。以DB2井为例,直井段段长324m,造斜段段长345.65m,自着陆点后实施侧钻开分支,分支段长最短234.68m,最长1 264.75m,平均长度703.64m。超长的水平分支井段即要求钻井液具有良好的携岩和防塌能力,还要求钻井低固相或者无固相以不堵塞裂隙导水通道,钻井液体系需具有充分平衡各项需求的能力。

3)水垂比大,钻具摩阻大,压力传导困难。以DB2井为例,共施工15个分支,各分支水垂比均>1,最大达到1.95,共7个分支水垂比达到1.8以上。在滑动钻进中钻具躺在下井壁,钻具与井壁接触面积大,致使钻井施工过程中摩阻很高,起钻负荷大,下钻阻力大;由于完钻垂深较浅,钻具重力不足,滑动钻进时加不上钻压,钻速低,若遇到地层变化必须调整井斜方位,将会为持续钻进带来极大困难,此外,由于造斜段短且造斜率大,钻柱与技术套管摩擦,套管易磨损。

3 井下钻具摩阻分析

定向井、水平井钻井施工中钻具受力非常复杂[5],若不考虑钻进及方位变化情况,钻具摩阻主要包括造斜段钻具自重产生的摩阻、直井段附加的力作用在斜井段产生的摩阻、水平井段起下钻或滑动钻进时所受的摩阻,经理论计算分析推导出:

+μgqsinθmaxL水平

(1)

式中:F阻力为钻具在井内所受到的摩阻,kN;μ为摩擦系数;g为重力加速度,9.8N/kg;q为钻具线密度,此处取Ф89mm钻杆19.84kg/m;R为轨迹的曲率半径,m;θmax为最大井斜角,(°);L斜为轨迹斜井段长度,m;L垂直为轨迹垂直段长度,m;L水平为轨迹水平段长,m。

直井段以及斜井段钻具自重提供下滑力,理论推导公式:

F下滑=gqL垂直(cosβ-μsinβ)m+gqRsinθmax

(2)

式中:F下滑为钻具在井内的下滑力,kN;m为造斜段钻具节数;β为每段钻具所对应的圆心角,(°)。

若使得钻进有进尺,钻压能够传导到井底,必须使得F下滑>F阻力。

1)使用钻具组合:Φ152.4mmPDC钻头+1.5°Φ121mm螺杆(MWD)+Φ121mm无磁钻铤+Φ89mm钻杆+Φ108mm方钻杆。

不考虑方位因素,按原设计,取直井段0~360.3m,段长L垂直=360.3m;造斜段360.3~670m,段长L斜=350m,水平段670~1 796.15m,段长L水平=1126.15m,钻杆q=19.84kg/m,平均造斜率K=7.5°/30m,曲率半径R=229.3m,摩擦系数μ=0.3,θmax=86.23°,钻杆外径d0取Φ88.9mm,内径d1取70.2mm。m=37,β=2.33°。代入(1)、(2)式得:F阻力≈91kN,F下滑≈88kN,F下滑 2)若采用倒装钻具组合:Ф152.4mmPDC钻头+1.25°Ф121mm螺杆(MWD)+Ф121mm无磁钻铤+Ф89mm钻杆+16根Ф121mm钻铤+Ф89mm钻杆+Φ108mm方钻杆。 取直井段段长L垂直=360.3m;造斜段段长L斜=350m,水平段段长L水平=1126.15m,Φ88.9mm钻杆q=19.84kg/m,Φ121mm钻挺q"=74.5kg/m,上部Φ121mm钻挺总长度150m,平均造斜率K=7.5°/30m,曲率半径R=229.3m,摩擦系数μ=0.3,θmax=86.23°,钻杆外径d0取Φ88.9mm,内径d1取70.2mm。m=37,β=2.33°。代入(1)、(2)式得:F′阻力≈108.1kN,F′下滑≈137.1kN,以上计算结果显示,F′下滑>F′阻力,说明即使在考虑下部水平段钻铤的情况下,采用倒装钻具组合所提供的下滑力依然能够为钻头提供钻压,完成施工任务。 1)优化轨迹设计。通过广泛查阅工区地层、构造资料,石炭系上统太原组9号煤组在全区稳定可采,厚度大,是本区奥陶系灰岩以上最近的主要可采煤层,可作为推断下古生界奥陶系中统峰峰组顶界面的主要标志层。参考9号煤层底板等高线图,以垂直于奥灰顶界面走向的主孔为分析对象了解奥灰顶界面地层延伸规律,对井眼轨迹进行优化设计(图3)。 图3 奥灰顶界倾角计算示意 2)岩屑、钻时录井。水平层段目的层系奥陶系中统峰峰组,岩性主要为灰色、灰白色泥质、泥晶灰岩以及灰白色、灰黄色的白云质成分的泥质灰岩与铝土岩的混合岩石构成,上覆石炭系本溪组灰白色铝土岩、灰色、灰白色砂质泥岩、灰色细砂岩、中砂岩。在水平段钻进过程中,进行岩屑录井和钻时录井工作,岩屑录井间距为1m/次,钻时录井间距为1m/点,根据返出岩屑情况、钻时情况分析是否出层,若判断已钻出峰峰组及时分析原因进行调整。 3)随钻自然伽马。钻进过程中采用PMWD-C+GAMMA无线随钻测斜仪进行轨迹控制,在获得井眼轨迹数据的同时,可获得钻遇地层自然伽马测井信息,在碳酸盐岩剖面中,黏土岩、泥岩呈现自然伽马高值,而纯的石灰岩、白云岩的自然伽马呈现低值,依据这一特征,通过随钻自然伽马曲线,可以直观地判断出轨迹总体是否顺层在奥陶系灰岩内延伸,以及钻遇的裂隙、风化带、隐伏陷落柱的充填情况。 将轨迹的平面展布情况、剖面情况与随钻伽马情况进行比对(如图4 E2分支),通过设计轨迹平面上垂直奥灰顶界面走向展布,剖面上保证轨迹在位于奥灰峰峰组内顺层延伸,并通过对自然伽马数据的分析,结合对岩屑、钻时的分析,对井下轨迹钻进的层位情况进行跟踪、验证,能够有效保证轨迹在目标段的钻遇率,进而提高轨迹的探查质量。 图4 E2分支设计、实钻轨迹综合分析对比 1)钻井液体系。水平段位移大,主要钻遇峰峰组灰岩、泥质灰岩与铝土岩的混合岩石,钻井液性能具有防塌性及较好的携岩性,减小虚泥饼厚度,另外,要求钻井液拥有较好的润滑性,同时,为了保证不堵塞裂隙通道,使用无固相钻井液体系。其配方为:0.1%~0.2%包被剂+0.5%~1%防塌减阻剂+1%~2%润滑剂+0.2%~0.4%增黏剂。性能指标:漏斗黏度18~40s,密度1.01~1.10g/cm3,pH值7~9。按水平段长度及时补充润滑剂,降低井下钻具摩阻,润滑剂加量原则见表1。 表1 水平段润滑剂加量 2)钻具组合。根据理论研究及现场施工经验,结合所钻遇地层及定向施工需要,四开水平分支段前期采用Φ152.4mmPDC钻头+1.5°Φ121mm螺杆(MWD)+Φ121mm无磁钻铤+Φ89mm钻杆钻具组合钻至着陆点后,实现增方位(开分支), 开出分支进入水平段后采用Φ152.4mmPDC钻头+1.25°Φ121mm螺杆(MWD)+Φ121mm无磁钻铤+Φ89mm钻杆+16根Φ121mm钻铤+Φ89mm钻杆倒装钻具组合进行水平段钻进,通过在直井段加Φ121mm钻铤串,增加垂直段钻具自重,促使钻压传递,提高水平段克服托压的能力,待钻铤串达到近造斜段时,提钻将钻铤柱重新加到垂直段,重复操作直至钻完分支。施工中尽量以复合钻进为主,保证钻进效率,必要时采用滑动钻进调整部分井段轨迹。利用PMWD-C+GAMMA无线随钻测斜仪器,随时调整井下轨迹参数,并可结合随钻GAMMA数据、钻进情况及实钻返出的岩屑情况对地层进行对比分析,及时掌握地层信息,确保分支井段覆盖质量。 3)钻进方式。水平层段钻进方式主要分为滑动钻进和复合钻进,滑动钻进时方钻杆不转,以动力钻具定向调整轨迹为主,水平段钻具摩阻较大,钻压传递困难,复合钻进时转盘与动力钻具同时工作,钻具在井底处于转动状态,可以降低钻具的相对摩阻,增加钻压传递能力,提高钻进效率,使分支轨迹的延伸范围达到最大。 通过优化轨迹设计,尽量减少水平层段的轨迹调整,增加复合钻进层段。在实际水平分支段施工中发现,目的层段峰峰组中复合钻进过程中,每钻进1根井斜增加0.3°~0.5°的趋势,方位角具有微降的趋势,在设计水平段轨迹的时候,如果目的层段厚度较大,可考虑入靶前将井斜设计稍低一些,方位设计稍高一些,进入目的层段后,在保证顺层延伸的同时,增加复合钻进距离,充分利用地层的自然造斜特征,达到延长分支、快速成井的目的。 1)矿区水平目的层峰峰组断裂、隐伏陷落柱发育使得施工轨迹顺层延伸难度极大,往往发生穿层、丢层的情况,影响治理效果。施工中通过采用水平段钻进层位保证设计的相关技术措施,各水平分支均能够在目的层峰峰组内顺层延伸。通过地层综合分析对比,施工完成的15个分支共53个控制点距奥灰顶界面的距离基本能够维持在25~40m,达到最优治理效果。 2)前期施工中由于水平段长的增加,逐渐出现摩阻大、托压严重的问题,表现为进尺缓慢或无进尺的现象,导致单个分支无法完成设计工作量,严重影响工程的持续进行。利用大位移水平段成井技术,成功解决压力传导困难这一问题,最长分支水平长度达1 264.75m,最大水垂比达到1.95左右,探明漏失点(段)26个,单孔累计共注入水泥28 805.47t,粉煤灰5 198.84t,最终完成该井的全部施工任务。4 水平段钻井关键技术措施

4.1 水平段钻进

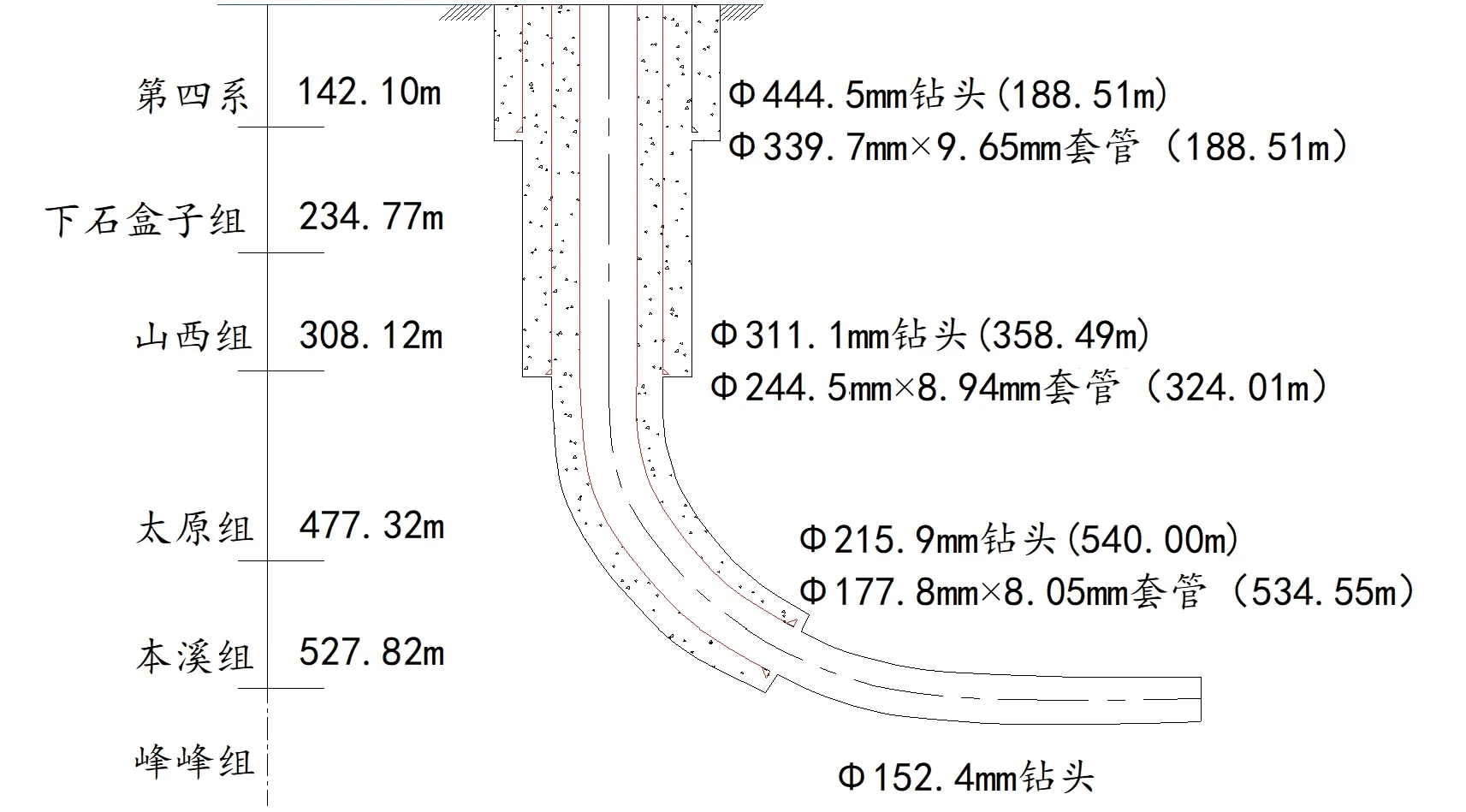

4.2 大位移水平段成井

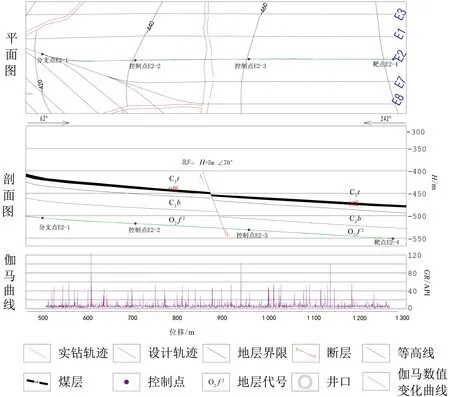

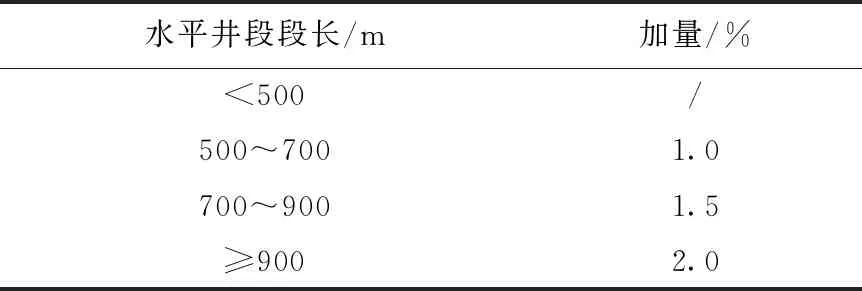

5 应用成果