选煤厂浮选机自动化控制系统优化设计改造

张振斌

(中煤科工集团北京华宇工程有限公司 平顶山分公司,平顶山 467000)

选煤厂浮选机工作效率直接影响到选煤厂的工作效率,进一步影响到选煤厂的经营收入能力。浮选机的基本工作原理是寻找一种密度介于浮选泡沫与尾矿之间的浮选液,在充分混合搅拌过程中,浮选泡沫上升到浮选液顶部,而尾矿下沉到浮选液底部,使用出矿结构将顶部泡沫和底部尾矿分别刮出,即可实现浮选过程[1]。浮选机前部为破碎机、球磨机、精选筛等机构,提供粒径足够小的原矿石粉,浮选机后部为用于冲洗压缩泡沫层的浓密机系统和用于压滤燥化处理尾矿的尾矿机系统[2]。对该系统进行自动化控制,一方面需要控制搅拌转速、压气流量、给料速度,同时控制浮选液稳定性;另一方面需要实现与前置系统和后置系统的联动控制。

早期研究中,使用模糊神经网络对系统参数进行整合控制,同时在各种协同算法的支持下实现选煤厂内各系统的协同控制,可以将系统运行效率有效放大[3],但这种自动化构建模式使得控制系统较为庞大,控制系统的复杂性增加了系统的故障率,导致系统脆弱性增加,系统计划外停车事故更为频繁[4]。

本研究重点就已构型浮选机控制系统硬件条件下的系统数据反馈模式进行研究,提升机器学习效能,实现系统学习能力的进一步提升,从而充分优化系统的稳定性,进一步提升系统自动化控制效率。

1 浮选机自动化控制策略

浮选机的基本工作原理,在浮选容器内使用浮选液构建浮选条件,在上部将经过充分粉碎的精磨原矿石粉给入,在搅拌叉的搅拌作用中与浮选液充分混合,在压气气泡的上浮辅助作用下,形成顶部泡沫层和底部尾矿层[5],该控制过程如图1 所示。

图1 浮选机工作原理示意图Fig.1 Working principle of flotation machine

压气源给入压气的压力、流量控制,搅拌电机的转速控制,给料口的给料速度控制,浮选液的成分稳定性控制等,均为浮选机内部控制目标。与压气机、精选筛、浓密机、尾矿处理机、浮选液制备机和浮选液回收机的配合控制,是其外部控制目标[6],该系统配合模式如图2 所示。

图2 选煤厂整体系统架构图Fig.2 Overall system architecture of coal preparation plant

前置系统给出原矿石精磨微粒的效率,微粒存量与给进量的速率控制和浮选机最佳给料速率的控制相配合,后置系统消化浮选机输出泡沫与尾矿的效率,2 个中间仓存量与后置系统最佳给料量的控制相配合,才可以实现选煤厂整体系统的有效控制[7]。即从联合控制和数据反馈的角度进行综合分析,需要控制3 个前置仓和3 个后置仓的仓位平衡,该平衡方式如图3 所示。

图3 浮选机控制平衡方式数据逻辑图Fig.3 Data logic diagram of flotation machine control balance mode

其中6 个控制仓的16 个控制量与浮选机内部5 个控制量之间有数据传导关系,如浮选液废液舱的出料速率影响浮选液制备舱的进料速率,压气罐压力决定浮选机的压气流量,原矿石精磨颗粒仓的出料速率影响浮选机的进料速率,浮选机精煤泡沫回收速率影响精煤泡沫仓的进料速率,浮选机尾矿回收速率影响尾矿仓的进料速率。且每个仓的出料速率与进料速率差值等于其存量变化率[8]。浮选机搅拌转速的控制策略为最复杂的控制过程,该过程与其他数据均有关联关系。

2 浮选机控制一次系统及其数据链设计

浮选机中共有4 套电机系统,分别控制搅拌叉转速、上部刮板转速、下部刮板转速和给料机螺杆转速,另有3 套阀组系统,分别控制压气流量、浮选液给入流量、浮选液泵出流量,其中浮选液泵出流量控制系统中还包括一套浮选液泵机,浮选液给入流量的压力源泵机位于浮选液制备系统中,不在该系统控制范围内[9]。上述控制一次系统结构如图4 所示。

图4 浮选机控制一次系统拓扑图Fig.4 Topology of primary control system of flotation machine

其中4 个电动机均为单向变频控制,依次使用断路器控制电源,变频器控制转速,接触器控制启停,总断路器控制浮选机设备总电源,管路控制方面,3 条管路使用常闭截止阀开关控制管路,当系统掉电后,常闭截止阀自动切断管路,而通过锥式限流阀控制流量[10]。实际控制策略中,4 个电动机存在启停2 个状态,为增加控制精度,变频器档位越多,控制精度越高,该设计中变频器共5 个档位,3 个阀组中,工作状态下截止阀处于接通状态,而通过限流阀加大和减少流量,当限流阀移动到闭合位时,可在截止阀接通状态切断管路。锥式限流阀不存在控制档位,但可以通过步进电机的正反转和步数控制限流阀实际流量状态。所以上述控制逻辑可以优化为图5 所示。

图5 自动化控制逻辑流程Fig.5 Logic flow chart of automatic control

电机控制和管路控制各构成一个控制矩阵,矩阵指令由内在控制系统进行分解并交由图4 中控制一次系统执行,而根据图3 中各控制仓位的反馈数据,在该革新算法支持下形成控制策略。设备运行过程影响到各仓位数据,进而实现数据的反馈循环[11]。基于该算法,可以有效避免各设备均实现自动化控制后,设备控制参数之间的不协调问题,也避免全系统实现自动化整合控制后,因为算法结构过于复杂导致系统故障率增加的问题。该控制逻辑的技术基础为包括浮选机在内的选煤厂全系统设备均完整构建了针对设备自身的自动化控制系统,而该系统运行在以浮选机为核心的各设备自动化控制系统之上,通过优化浮选机的运行过程,谋求全系统的高效协同[12]。

3 协同控制目标下浮选机自动化控制算法设计

3.1 数据的输入与数据模糊化

图3 中,该自动化控制系统共需要考虑16 个输入项,但整体分析中,如果进行系统内的数据挖掘,则只需要考虑6 个关联仓的仓位数据,即5 个存量数据和1 个压力数据,使用差值法计算出仓位的变化率,作为系统的输入矩阵[13]。该数据输入策略如图6 所示。

图6 数据逻辑模式Fig.6 Data logic mode diagram

对6 个仓位探头分别设置一个数据模糊化模块和探头数据卷积模块,数据输入部分重点讨论该数据模糊化模块的算法构成。其中,使用差值法得到4 个时间节点之间的3 个数据差值和1 个当前实时数据值,对数据进行归一化处理,对数据进行去量纲和重投影。该归一化算法采用min max 算法实现,即确保数值值域较大的实时值与数值值域较小的差值均精确投影到[0,1]区间上。该算法基函数为

式中:xn为序列x 的历史发生序列;xi为序列x 的第i 个输入值;Fi(xn)为该函数依据历史发生序列xn和第i 个输入值xi给出的输出值,为确保在最小算力支持条件下计算历史最小值min(xn)和历史最大值max(xn),该两个值的判断函数为

式中:数学符号含义同公式(1),即在该判断函数中,仅需要比较当前输入值与历史最小值min(xn)和历史最大值max(xn)的寄存数据关系,并不需要将之前数据进行重新统计计算。

经过归一化的数据输入到探头数据卷积模块中,形成6 个仓位的数据卷积结果,作为后置多列神经网络的输入值。

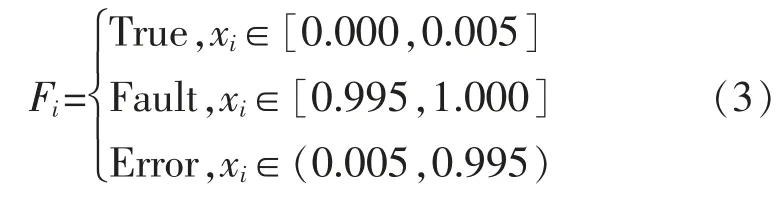

3.2 数据的输出与解模糊

结合图6 给出的数据逻辑模式,n个多列神经网络输入项,均经过了二值化模块,可以认为经过该神经网络后的数据,是在A:[0,1]区间上且接近0.000或接近1.000 的数据,设定一个卷积收敛空间B:[0.005,0.995]区间,输出数据位于A 区间且不位于B 区间时,认为神经网络已经充分收敛,当数据位于B 区间时认为神经网络收敛不彻底,需要对神经网络加强训练[14]。而该解模糊策略为将二值化数据转化为逻辑变量,如公式(3)所示:

式中:Fi为逻辑化后第i 个数据的输出值;xi为第i个输入值。

结合图5 分析结果,该神经网络控制结果为2 个控制矩阵中合计23 个节点变量,当结果为True 时,执行控制指令;反之当结果为Fault 时,不执行相关指令。

3.3 核心算法模块构成

该多列模糊神经网络共分为3 个层次,其中:探头数据卷积层共6 个模块,针对6 个仓位探头数据进行初步卷积操作,输入变量4 个,输出变量1个;多列层共23 个模块,输入数据均为探头数据卷积层的6 个输出结果,输入变量6 个,输出变量1个;二值化层共23 个模块,输入数据为对应的多列模块的输出数据,输入变量1 个,输出变量1 个。每个层次的多个模块结构一致,但根据数据输出需求进行分别训练,使其内置待回归变量向不同方向收敛[15]。

探头数据卷积模块使用对数函数进行节点设计,输入层4 个节点,设置3 个隐藏层分别为5 节点、11 节点、3 节点,输出层1 个节点,其节点量共24 个,节点基函数为

式中:Xi为前一层结构的第i 个输入项;Y 为节点输出项;e 为自然常数;A,B 为待回归变量。

多列模块同样使用对数函数进行节点设计,输入层6 个节点,设置3 个隐藏层分别为13 节点、7节点、3 节点,输出层1 个节点。其节点量共30 个,节点基函数如公式(4)。

二值化模块采用二值化函数作为节点基函数,输入层1 个节点,设置3 个隐藏层分别为3 节点、7节点、3 节点,输出层1 个节点,其节点量共15 个,节点基函数为

式中:数学符号含义同公式(4)。

4 自动化控制效能验证

采用仿真验证法验证该自动化控制算法,在CAE 系统中部署SimuWorks 仿真模块,在模块中完整构建选煤厂工艺流程系统,采用值域随机数法构建系统运行参数,考察各模块独立自动化控制模式(传统方案)与加载该系统后的自动化控制模式(革新方案)的控制结果,比较分析选煤厂产量、吨煤能耗、开关动作频率等控制参数,结果见表1。

表1 自动化控制效能比较Tab.1 Comparison of automation control efficiency

表1 中,使用SPSS 数据分析软件对两组数据进行对比分析,对比方法为双变量t 校验法,读取比较结果的Value 值作为t 值,当t<10.000 时认为数据存在统计学差异; 读取比较结果的Log 值作为P 值,当P<0.05 时认为比较结果处于置信空间,当P<0.01时认为比较结果有显著的统计学意义。实际数据分析中,发现革新方案日均产量提升9.92%,吨煤能耗下降30.89%,开关动作频率下降36.54%,可见该自动化算法可以有效提升浮选机的工作效率,降低能耗的同时提升了系统总产量,且因为该算法具有一定的数据前瞻性并可实现系统资源综合调度,可以使开关动作频率显著降低,有利于延长开关设备和其他电气设备的寿命,进一步提升系统综合效益。

5 结语

本研究对浮选机的自动化控制系统升级算法,并未对相关开关、阀门自动化控制系统进行升级,而是完整保留了其控制系统。本革新为充分整合该系统相关物料的输出和输出仓位控制,实现浮选机与选煤厂其他系统之间的充分协同。仿真研究表明,该自动化控制系统可以有效提升系统的运行效率,可以有效提升产量和压缩成本。而本技术提升在于加强浮选机与相关系统的协同控制水平,在后续研究中,如果对其他相关设备均实现该协同控制,可以进一步提升选煤厂的控制效率。