微生物油脂提取工艺研究进展

王维曼 马凡提 张 军 李慕梓 李博玲 向 丽 李翔宇

(嘉必优生物技术(武汉)股份有限公司1,武汉 430073)(湖北省营养化学品生物合成工程技术研究中心2,武汉 430223)

微生物油脂,是指由霉菌、酵母菌、细菌和藻类等产油微生物在一定的培养条件下,利用碳源、氮源等在菌体内大量合成并积累的三酰甘油、游离脂肪酸类以及其他脂质[1]。经过筛选和培育的微生物能产出富含α-亚麻酸(ALA)、γ-亚麻酸 (GLA)、花生四烯酸(ARA)、二十碳五烯酸(EPA),和二十二碳六烯酸(DHA)等的功能性油脂。这些功能性油脂,大多是人体必需而又无法自身合成的。ALA、DHA、EPA等ω-3脂肪酸作为人体重要的生命活性物质,能有效促进人体生长发育,具有预防糖尿病、心脑血管疾病,抗癌、抗炎、降血脂,增强机体免疫力等重要的生理功能[2]。随着人们生活水平的提高,消费者饮食中的ω-3脂肪酸与ω-6脂肪酸比例出现了极大的不均衡。研究发现,长期缺乏ω-3脂肪酸易导致遗传性肥胖、机体代谢紊乱,进而影响人体健康[3]。ALA可从部分植物油中获得,DHA和EPA主要来源于鱼油和微生物油脂。但鱼油成本高、易受污染、品质不稳定、产量难以满足全球需求。随着全球人口增长、健康意识的提高,功能性油脂缺乏的矛盾更加突出,微生物油脂的优势将日益凸显。

据Coherent Market Insights预计,2018年全球ARA和藻油DHA市场容量为4.47亿美元,2026年将增长至12.26亿美元。微生物油脂的生产包括菌种筛选、灭菌发酵、菌体预处理、油脂提取、油脂精炼等环节。在工业生产规模上,一般采用传统的溶剂浸出法提取微生物油脂。本文综述了微生物菌体预处理和油脂提取方法,为微生物油脂深入研究及开发利用提供一定的参考。

1 微生物菌体预处理

微生物油脂属于胞内产物,需借助外力破坏细胞壁及细胞膜、使细胞内容物包括目的产物释放出来,再进行油脂提取[2]。不同种类微生物的细胞结构不同,细胞壁组成、厚度各有差异,需要根据微生物特性选择合适的预处理方式。预处理方法有物理法、化学法、酶解法等,可单独使用或联合使用。

1.1 物理法

1.1.1 传统物理法

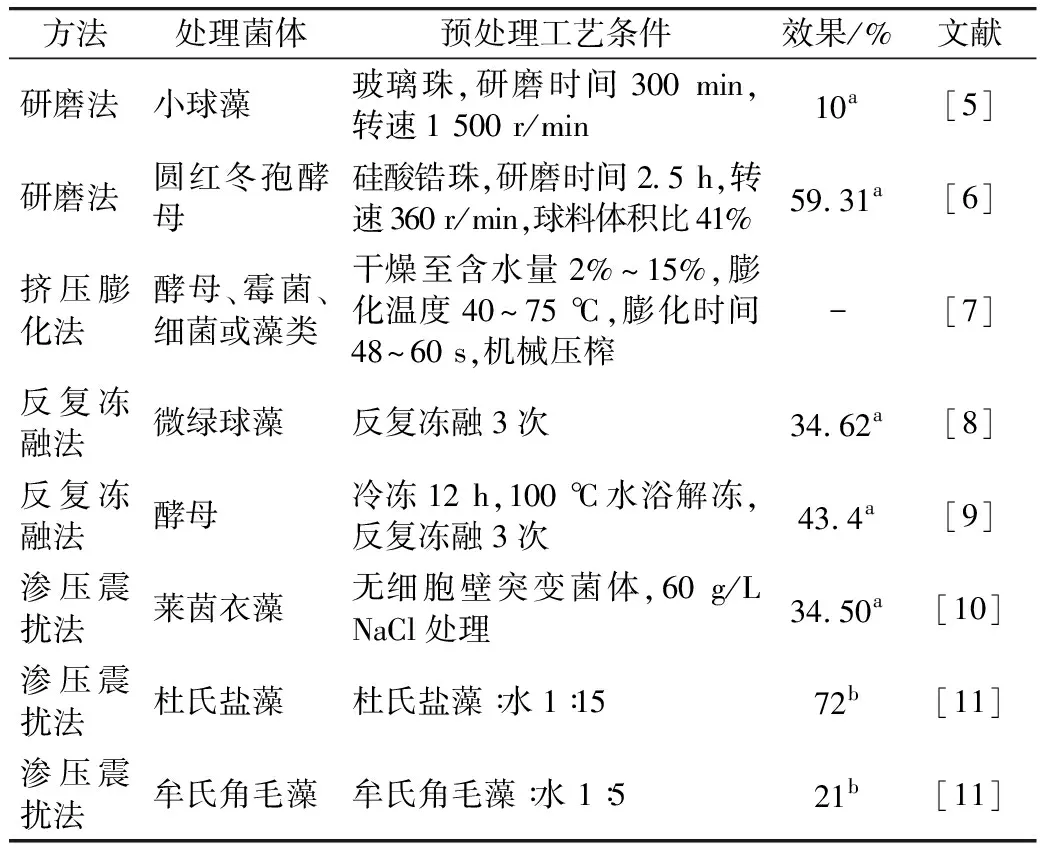

传统物理法有研磨法、挤压膨化法、反复冻融法、渗压震扰法等。这类方法使用剪切、挤压等机械外力作用于菌体或利用细胞膜的渗透性使细胞破裂,处理效果取决于细胞大小和形状、细胞壁的结构及机械强度。传统物理法发展成熟,近年来使用传统物理法对微生物菌体进行预处理的研究较多,总结如下表1。传统物理法处理对象多为酵母、藻类等微生物,不同方法的处理时间、温度、菌体浓度等均影响细胞破壁效果,进而影响油脂提取率。挤压膨化法在植物油脂提取中应用较成熟,在微生物油脂中研究应用较少,挤压膨化过程会升温而影响油脂品质。研磨法、反复冻融法、渗压震扰法,所需设备简单、成本低、操作简便,但破壁效率较低[4]。综合考虑经济性、简洁性,此类方法适用于细胞壁较脆弱的菌体。

表1 微生物菌体传统物理法预处理提取工艺

1.1.2 现代物理法

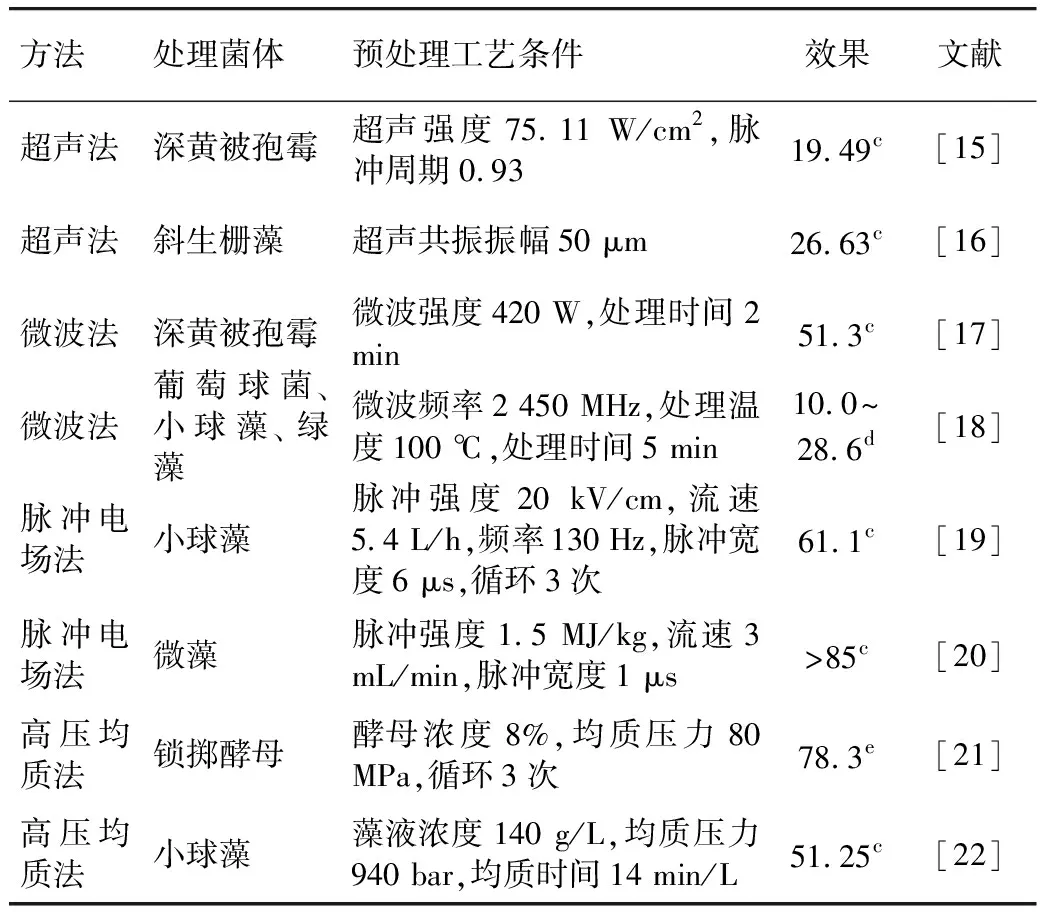

随着物理技术的发展和设备的开发,超声、微波、脉冲电场、高压均质等技术与设备逐渐应用于预处理中,总结如下表2。此类方法可用于霉菌、酵母菌、藻类等的预处理,作用于细胞的超声波、微波、脉冲、压力等的强度,处理时间,菌体浓度,循环次数是影响细胞破裂程度的重要因素。超声法方法简单、重复性较好,在工业化应用中需注意因超声产生热量而影响油脂品质、还需解决生产过程中噪声问题。微波具有高穿透性、高选择性等特点,微波法操作简便、处理时间短、效率高,实际应用过程中需关注微波场的不均匀性问题[12,13]。脉冲电场法可连续处理、预处理时间较短,无加热、能耗低、对油脂品质影响小,破壁效率较高[14]。高压均质技术安全、简单、大规模破碎时效果较好;对于细胞壁较厚、难以破碎的、浓度高的或正处于生长期的细胞,通常需多次循环均质[2];均质时菌体浓度不能过高、产生大量废水,处理如丝状真菌时易堵塞设备,应用于大规模工业化生产时仪器费用较高。现代物理法为微生物细胞破壁提供了新思路,需针对不同微生物细胞特性优选合适方法。

表2 微生物菌体现代物理法预处理提取工艺

1.2 化学法

化学法通过酸、碱、表面活性剂等的作用,改变细胞壁或膜的通透性,使细胞内含物渗漏出来[23]。常用化学法有酸热预处理法、表面活性剂法、亚临界水解法等。酸热法利用强酸对细胞壁中糖及蛋白质等成分的作用,使原来结构紧密的细胞壁变得疏松,再经沸水浴及速冻处理,使细胞壁进一步被破坏[4]。表面活性剂可促使细胞某些组分溶解,有助于细胞的破碎[24]。水的离子生成物在亚临界范围内相对较高,可以有效加速酸或碱催化的反应;相当数量的生物量(蛋白质和多糖)水解成水溶性化合物、从而使细胞壁水解;此外磷脂被水解成游离脂肪酸,乳化性能降低,改善脂质提取过程中的传质[25]。

Wang等[26]以甲酸为基础辅以少量盐酸处理含水微藻,提取油脂。在甲酸用量5.57 g/g(按微藻干重计,下同)、盐酸用量0.1 g/g、液固比10∶1、温度100 ℃的最佳条件下,油脂总收率和脂肪酸甲酯收率分别达到45.6%和85.8%。已有报道利用十四烷基三甲基溴化铵、3-(癸二甲基胺)-丙磺酸盐内酯、N-十二烷基肌氨酸、十二烷基硫酸钠等表面活性剂用于微生物细胞破壁[24]。Yellapu等[27]将N-十二烷基肌氨酸用于湿酵母细胞破壁提油,能缩短油脂提取时间,且对脂肪酸组成无影响。Moumita等[28]将亚临界水萃取技术应用于微藻中,从藻类生物质中同时生产高附加值的多糖和微生物油脂。化学破壁法所需条件简单,作用直接,适用于大部分微生物细胞破壁,将是一种有前途的工业规模微生物脂质回收方法。但需评估化学试剂对设备、环境、油脂品质等的影响。

1.3 酶解法

酶解法利用酶作用于特定底物,破坏细胞壁结构,降解油脂与蛋白质等的结合,使油脂释放[29]。常用的外源性酶主要有溶菌酶、纤维素酶、蛋白酶、酯酶、糖苷酶、葡聚糖酶、甘露聚糖酶等;内源性酶解通过控制温度、pH、时间、缓冲液浓度及添加激活剂等使细胞发生自溶[30-32]。

You等[30]采用酶法辅助提取高山被孢霉中油脂,果胶酶与木瓜蛋白酶(5∶3)、果胶酶与碱性蛋白酶(5∶1)混合酶解时油脂收率较好,酶解时间是影响酶解效果的重要参数。Zhang等[31]以纤维素酶、木聚糖酶和果胶酶辅助提取栅藻中脂质。在最佳条件下,油脂提取率较对照组增加了2倍。扫描电镜、红外光谱、X射线光电子能谱和高效液相色谱分析结果均表明,酶预处理使微藻细胞壁结构发生明显改变。酶解法适用于多种微生物细胞的破碎预处理、专一性高,针对不同的细胞壁结构和化学组成,需选择不同的酶及添加次序。商业化酶价格高、存在产物抑制作用。但是酶解法反应条件温和、细胞壁损坏程度可控、能耗低、能有效保持油脂品质。酶解法在大规模生产中极具潜力。

2 微生物油脂提取

微生物细胞经预处理破壁后,需要采用合适的方法对油脂进行提取。主要方法有溶剂萃取法、临界流体萃取法、吸油材料吸附法等。

2.1 溶剂萃取法

溶剂萃取法利用油脂与待分离混合物在各溶剂中溶解性不同,将油脂提取出来[33]。正己烷、氯仿、乙醚、乙酸乙酯等有机溶剂,已被广泛用于微生物油脂的提取。除了使用单一溶剂外,一些双相共沸混合溶剂已被证明能有效进行脂质提取[34]。主要有乙醇-正己烷、氯仿-甲醇、氯仿-甲醇-正丁醇-水-EDTA、乙醇-乙醚等[35,36]。混合溶剂中的醇类破坏了静电力、膜脂与相关蛋白之间的氢键,然后非极性组分进入细胞,进行中性脂质提取[34]。

工业生产中常使用正己烷作为萃取溶剂,溶剂萃取前通常需经过干燥处理。Zhu等[35]从高山被孢霉湿菌体和干菌体中分别提取油脂。以氯仿/甲醇/水(2/2/1.8)为溶剂,直接从湿菌体中提取油脂,脂类收率为27.6%;以氯仿/甲醇(2/1)为溶剂,从干物质中提取油脂,脂类收率为41.1%。实验室常用乙醚等溶剂通过索氏抽提装置反复萃取菌体中油脂,此方法适合小批量油脂提取及含量检测。此法将菌体中脂肪、磷脂、固醇等同时提出,使测得油脂含量偏高[37]。溶剂萃取法需要使用大量溶剂,对环境有一定影响,溶剂回收时消耗大量能量,提取的毛油中含有杂质需进一步精炼处理;但其处理量大,油脂提取率高,生产成本低,生产工艺及设备成熟,是工业化生产中最常用的油脂提取方法。

2.2 临界流体萃取法

临界流体萃取法以临界流体为萃取剂,利用压力、温度对临界流体溶解能力的影响,通过控制条件使待分离组分萃取出来,再通过减压蒸发过程将油脂与临界流体分离,使被萃取物质析出,达到分离提取效果[38]。根据临界状态可分为亚临界流体萃取和超临界流体萃取。常用的亚临界流体有丙烷、丁烷、二甲醚、液化石油气等,这类物质以亚临界状态存在时,分子的扩散性能增加,传质速度加快,其渗透能力和溶解能力显著增强[2]。常用的超临界流体萃取使用CO2为萃取剂,在萃取强极性化合物时,可使用如甲醇、乙醇、己烷等夹带剂辅助超临界萃取[39]。

二甲醚亚临界萃取较传统溶剂提取具有优越性,其不破坏细胞、对环境友好,可直接用于湿菌体中脂质提取[40]。Catchpole等[41]以二甲醚(DME)为萃取溶剂,对发酵生产的湿生物质和干生物质油脂进行了萃取,使用DME从湿菌体中直接提取脂质,不需要进行烘干。Sallet等[42]利用超临界CO2(SFE-CO2)和液化石油气(LPG)萃取深黄被孢霉中油脂。从动力学曲线、传质速率和萃取物得率来看,80 ℃/250 bar (SFE-CO2)和40 ℃/20 bar (LPG)是最适宜的条件,其中液化石油气萃取时收率最高,为4.45 wt.%;根据脂肪酸组成来看,SFE-CO2的性能略高于压缩液化石油气。李丽娜[43]通过超临界CO2萃取深黄被孢霉中花生四烯酸。得到最佳萃取条件为:萃取温度32 ℃、萃取压力16 MPa、萃取时间100 min和10%甲醇做夹带剂,花生四烯酸提取率为45.7%,花生四烯酸含量为19.34%。Patil等[44]采用微波预处理、超临界CO2从微拟球藻中萃取油脂。在优化条件下:混合溶剂(正己烷∶乙醇,1∶1)与藻类比率12∶1、萃取压力360 bar、萃取温度80 ℃、超临界CO2萃取60 min,油脂产量为31.37%(以干基计),EPA含量在20%~32%之间。

临界流体萃取技术作为新一代化工分离技术,可在常温下操作,油脂中的活性成分不易损失,所提取的油脂中杂质少、纯度高、品质好[42]。其中超临界流体萃取不使用有机溶剂、无溶剂残留、安全性较高,该法较适合于生理活性物质的提取、分离[45]。亚临界流体来源广泛、溶剂消耗量小,设备投资成本及生产运行成本较超临界流体萃取低[2],更易于工业化应用,在微生物油脂提取中极具发展前途。

2.3 吸附法

吸附法通过具有超疏水性或超疏油性的材料,选择性吸附油相或水相,达到油水分离的效果。郑依凡[23]采用聚丙烯-乙烯共聚无纺布作为吸附油脂材料,以物理方法直接对浓缩、高压匀浆破碎后的粘红酵母进行油脂提取。吸油材料在聚丙烯原料中加入聚乙烯,提高无纺布的机械强度。无纺布吸油的最佳工艺条件为:150 r/min搅拌、单次吸附时间1 h、温度60 ℃、材料用量0.5 cm2/mL发酵液、采用二级吸附,油脂总收率达到69.6%。赵一帆等[46]制备超疏水聚丙烯纤维/SiO2气凝胶复合材料,吸油实验表明常温下该复合材料对食用油、汽油、煤油的最大吸附效率分别为6.96、7.54、7.16 g/g。此方法能选择性吸附油脂、吸附性能良好,操作便捷、常温即可操作。但现阶段油脂收率较溶剂法低、吸附材料制作成本较高,且存在塑化剂污染隐患,暂未应用于微生物油脂工业生产中。

3 展望

微生物油脂具有产率高、安全性好、生产易控制、营养价值高等优势,深受企业和消费者青睐。随着市场对食品安全及品质稳定要求越来越高。未来微生物油脂的发展方向可能有:利用现代生物技术继续探索选育优质菌种;探索资源节约、环境友好型发酵工艺,提高油脂产量;结合不同微生物自身特点持续改进和提高生产工艺,降低成本,向着绿色可持续方向发展;作为功能性原料开发及扩大其在食品、保健品、医药等产品中的应用;应用于能源领域缓解能源短缺等。