ONO反熔丝器件可编程特性研究

潘福跃,张明新,曹利超,刘佰清,洪根深,张海良,刘国柱,2

(1.中国电子科技集团公司第五十八研究所,江苏无锡 214072;2.东南大学电子科学与工程学院,南京 210096)

1 引言

目前,反熔丝技术在计算机、通信、汽车、卫星以及航空航天等领域具有极其广泛的应用。因反熔丝器件表现出的高开关比、高可靠性、抗辐射等优异特性,反熔丝技术一直成为集成电路设计者和制造商的关注焦点。ONO(Oxide-Nitride-Oxide)反熔丝的组成、结构和可靠性等特性已被广泛地研究[1-2,4-6],并被应用于空间环境的抗辐射非易失性存储器或可编程阵列逻辑器件中,如PROM(Programmable Read Only Memory)、PAL(Programmable Array Logic)、FPGA(Field Programmable Gate Array)等[1-7]。美国Actel公司是ONO反熔丝FPGA技术的开拓者,具有0.6μm、0.8μm、1.0μm等一系列成熟产品,典型产品如ACT1、ACT2、ACT3等,以及加固器件如RH1020/1280等[1-10]。我国反熔丝集成电路发展渐趋成熟,如中国电科47所、中国电科58所、电子科技大学、航天771所等都有研究。

ONO反熔丝器件与CMOS工艺兼容,其ONO介质层位于掺杂的多晶硅导体和硅基衬底的重掺杂N扩散区之间。编程之前,反熔丝单元往往表现出非常高的电阻(通常大于1 MΩ),在高电压或电流应力下,编程后的反熔丝单元阻抗可以降低到1000Ω以下[1-5],其优点众多,如高密度、高可靠性、高抗辐射性能[总剂量辐照达1.5 Mrad(Si)]等。同时,反熔丝技术还具有布线能力强、系统速度快、耐高低温、安全性高等优点[1-10]。本文基于0.6μm CMOS工艺研究了“ONO反熔丝(AF)”与“MOS器件”集成先后顺序对反熔丝器件特性的影响,即“AF+MOS”和“MOS+AF”两种集成方法。首先,研究了ONO反熔丝阵列单元的编程特性、编程电阻与编程电流和时间的关系,同时,对“1反熔丝+2MOS管”(AF1+2MOS)和“2反熔丝+3MOS管”(AF1+AF2+3MOS)两种典型编程通路进行特征化表征,最后考察了未编程和编程后反熔丝单元分别在电压应力和电流应力条件下的可靠性。

2 ONO反熔丝器件基本结构

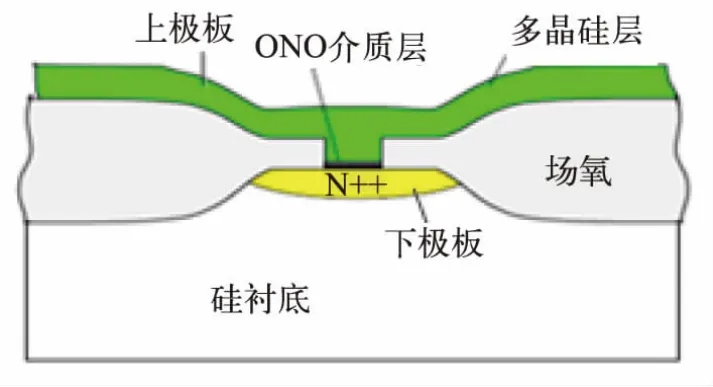

ONO反熔丝单元主要由上、下极板和ONO介质层组成,其中上极板是N型重掺杂的多晶硅,下极板是基于P型衬底上形成的N+扩散区,以及上下电极之间的ONO介质层[1-2]。ONO介质层主要由底部SiO2隧道氧化层、中间Si3N4夹层、顶层SiO2层构成,其ONO复合膜层质量的好坏直接影响到反熔丝击穿特性、编程特性及可靠性,ONO反熔丝单元具体结构如图1所示。在未编程时,反熔丝单元表现出高阻状态,可高达1010Ω,在上下电极间加上合适电压编程后,反熔丝表现出良好的欧姆电阻特性。

图1 ONO反熔丝单元结构

3 工艺集成和表征方法

3.1 工艺集成方法

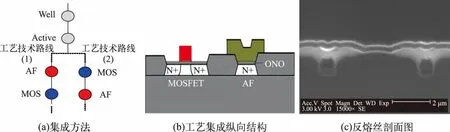

本文基于0.6μm CMOS工艺,研究了“AF+MOS”和“MOS+AF”两种集成方法制备ONO反熔丝器件的编程特性,其中,“AF+MOS”为先集成ONO反熔丝(AF)再集成CMOS器件(MOS);“MOS+AF”为先集成CMOS器件(MOS)再集成ONO反熔丝(AF),其工艺集成方法和器件纵向结构如图2所示。ONO反熔丝制备过程为:(1)在硅基衬底上制作有源区,并热氧化生长场氧;(2)采用离子注入和退火方式形成ONO反熔丝单元的下极板N+扩散区;(3)生长ONO介质层;(4)采用离子注入退化或POCL3掺杂的多晶层作为ONO的上极板。

图2 ONO反熔丝结构

3.2 ONO反熔丝表征方法

3.2.1 反熔丝单元

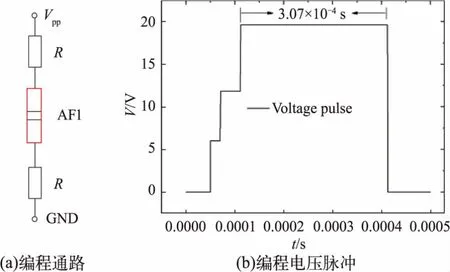

本文采用电流-电压(I-V)法研究不同阵列规模的ONO反熔丝器件击穿特性,并采用电压脉冲方式和限流电阻R研究了不同的编程电流对导通电阻的影响,具体编程通路和电压脉冲示意图如图3所示,其中,编程电压Vpp=19.7 V,编程峰值脉冲宽度tpulse=307μs。同时基于经时击穿(Time-Dependent-Dielectric-Breakdown,TDDB)方式和E模型推算未编程态反熔丝单元在工作电压5 V条件下的寿命,考察未编程和编程后反熔丝单元分别在电压应力和电流应力条件下的可靠性。

图3 ONO反熔丝单元

3.2.2反熔丝编程通路

本文针对可编程电路实际应用,采用了两种编程通路对ONO反熔丝进行特征化表征。图4(a)为“AF1+2MOS”编程通路,当Vc=21 V时打开MOS1和MOS2,在Vpp端口增加上述的编程脉冲电压,GND端口接OV,实现对AF1进行编程,再测试整个通路的ID-VD特征曲线。图4(b)为“AF1+AF2+3MOS”编程通路,首先对AF1编程单元进行特征化,AF1的具体编程条件为VC1、VC2加21 V电压打开MOS1、MOS2和MOS3管,再对Vpp端口加载编程电压,实现对AF1进行编程,再测试整个通路ID-VD特征曲线;其次,对AF2编程单元进行特征化,AF2的具体编程条件为VC1加21 V电压打开MOS1和MOS3管,再对Vpp端口加载编程电压,实现对AF2进行编程,再测试整个通路ID-VD特征曲线。

图4 ONO反熔丝器件两种编程通路结构

4 分析与讨论

4.1 不同ONO反熔丝阵列击穿特性

研究了“AF+MOS”和“MOS+AF”两种集成方法制备不同规模阵列的ONO反熔丝击穿特性及其离散性,具体特性如图5、6所示。研究发现,随着阵列中ONO反熔丝单元的数量增加,阵列的平均击穿电压呈现下降趋势,1k阵列较单个反熔丝单元降低约1.5 V,其主要原因为ONO反熔丝阵列数量的增大导致所含有的缺陷数量增加;同时,在“AF+MOS”的工艺条件下反熔丝阵列的击穿电压比“MOS+AF”工艺条件下的击穿电压高约0.3~0.5 V,推测其根源为MOS器件的热过程影响;另外,在“MOS+AF”工艺条件下反熔丝阵列的击穿电压离散性优于“AF+MOS”工艺,但两种工艺的击穿电压均匀性均小于5%。因此,从ONO反熔丝击穿特性及离散性分析可知,“MOS+AF”工艺条件较优。

图5 两种工艺条件下的反熔丝阵列的击穿电压特性

4.2 导通电阻与编程电流/时间的关系

基于上述“MOS+AF”工艺条件ONO反熔丝器件,研究了反熔丝单元的导通电阻与编程电流的关系,如图7(a)所示。当编程电流增加时,反熔丝的导通电阻会逐渐减小,当编程电流大于5 mA时,导通电阻小于200Ω。同时,采用不同的限流电阻对ONO反熔丝编程单元进行编程(最大编程电流分别为2 mA、10 mA),其导通电阻分布如图7(b)所示,从图中可以看出,当编程电流为2 mA时,ONO反熔丝单元器件的导通电阻主要集中在200~400Ω之间,而当编程电流增加到10 mA时,反熔丝单元的导通电阻集中在200Ω左右。

图7 0.6μm ONO反熔丝单元编程特性

其次,通过在ONO反熔丝单元上极板或下极板上外接等值的限流电阻,改变编程时间tpp(脉冲数),研究ONO反熔丝单元的导通电阻随编程时间的关系(改变脉冲数,单个脉冲为3.07×10-4s,编程电压为19.7 V),其关系特性如图8所示,当编程电流大于0.75 mA时,ONO反熔丝导通电阻基本不随编程时间变化。

图6 ONO反熔丝击穿电压离散性

图8 ONO反熔丝单元导通电阻与编程时间的关系

4.3 特征化表征

基于上述“MOS+AF”工艺条件的ONO反熔丝器件,进一步研究了在可编程逻辑电路中典型编程通路的编程特性。本文选择了“1反熔丝+2MOS管”(AF1+2MOS)以及“2反熔丝+3MOS管”(AF1+AF2+3MOS)两种结构,对编程通路ONO反熔丝特性进行特征化分析,具体特性如图9所示,其中MOS器件选择了不同宽长比(W/L=5μm/1.4μm,W/L=120μm/1.4μm)的两种结构。两种结构均表现出了良好的MOS器件输出特性,当W/L>30μm/1.4μm时,两种结构的反熔丝通路的驱动能力均可以大于1 mA。图10给出了不同W/L尺寸HVNMOS管组成的ONO反熔丝编程通路的驱动电流变化曲线,“AF1+2MOS”编程通路的驱动电流大于“AF1+AF2+3MOS”编程通路的驱动电流,且随着W的增加,编程通路的驱动电流逐渐增大。

图9 ONO反熔丝特征化表征

图10 ONO反熔丝编程通路的驱动电流与HVNMOS管W之间的关系

4.4 编程态应力试验

为验证上述的“MOS+AF”工艺条件ONO反熔丝器件在编程后的可靠性,选取开尔文结构的ONO反熔丝单元,对0.6μm ONO反熔丝单元进行编程后的可靠性测试。对反熔丝单元进行未编程时TDDB寿命分析,得到0.6μm反熔丝单元在高温(125℃)时不同电压应力条件下的Weibull分布,结果如图11所示,由器件寿命的Weibull分布得到器件在高温条件下寿命的中位数。根据TDDB寿命E-Model预测模型得到0.6μm ONO反熔丝单元器件在高温下的寿命曲线,推算该反熔丝单元在工作电压5.5 V条件下的寿命约为36年。再对该种ONO反熔丝进行编程,在反熔丝器件上加恒定电流应力条件,通过监控反熔丝单元结构电压的变化来衡量ONO反熔丝单元编程电阻的变化。在室温条件下,选取8 mA的恒定电流应力条件,对两个反熔丝单元进行编程后的可靠性测试。

图11 0.6μm ONO反熔丝单元未编程器件高温可靠性

图12给出了反熔丝单元结构编程后的可靠性测试结果。由ONO反熔丝单元编程后的可靠性结果可以看出,17天后两个反熔丝单元的电阻无明显变化,证明反熔丝单元编程后的可靠性良好。此外,反熔丝单元电阻在15天时会急剧减小,原因可能是在长时间的可靠性测试过程中探针与反熔丝电极表面的铝相互氧化导致电阻增加(大电流应力条件下),当探针发生移动时,反熔丝单元的电阻会急剧减小。

图12 ONO反熔丝单元器件的导通电阻与应力电流时间之间的关系

5 结论

基于0.6μm反熔丝CMOS工艺,研究反熔丝单元和阵列的击穿特性及其离散性,并通过在反熔丝单元的上下极板上串联限流电阻来研究导通电流与编程电阻的关系,同时,采用典型的编程单元研究其整个通路的输出特性(驱动能力),最后对编程后ONO反熔丝单元器件进行高温电流应力试验。研究发现:1)“MOS+AF”工艺条件制备的ONO反熔丝器件击穿电压一致性较优;2)反熔丝阵列单元随着熔丝单元数的增加呈现降低趋势,1k阵列较单个反熔丝单元降低约1.5 V,其主要原因为ONO反熔丝阵列数量的增大导致所含有的缺陷数量增加;3)当编程电流大于5 mA时,ONO反熔丝单元的编程电阻小于200Ω;当编程电流大于0.75 mA时,其反熔丝单元在10000个编程脉冲时间内,熔丝电阻值基本恒定;4)两种结构编程通路ONO反熔丝特性均表现出了良好的MOS器件输出特性,当W/L>30μm/1μm时,两种结构的反熔丝通路的驱动能力均大于1 mA;5)基于E模型,未编程的反熔丝单元在工作电压5.5 V和温度125℃条件下的寿命约为36年;6)编程后ONO反熔丝器件具有良好的寿命特性。