低温共烧陶瓷多层基板界面缺陷与抑制

王 岩,王多笑,董兆文,沐方清

(中国电子科技集团公司第四十三研究所微系统安徽省重点实验室,合肥 230088)

1 引言

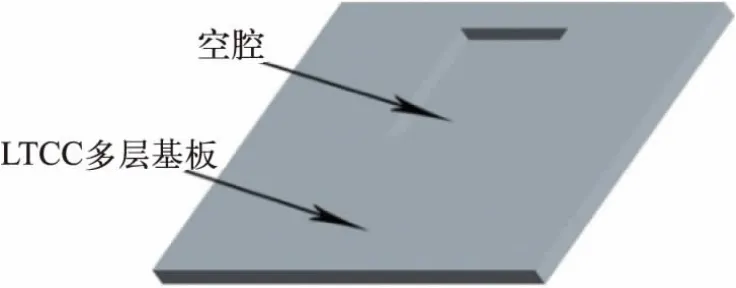

低温共烧陶瓷(Low Temperature Co-Fired Ceramic,LTCC)多层基板是将含有金属布线导体和金属通孔的多层生瓷片经叠压、烧结而形成的一种互连结构。该技术不仅可以在基板内埋置无源元件,还可以在基板上制作空腔结构以组装有源器件等,从而提高模块组件、微系统封装密度和信号传输速度。该技术是高密度、系统级电子封装较理想的平台之一。LTCC基板广泛应用于星载、机载以及弹载雷达T/R组件等领域[1-3]。

对于低温共烧陶瓷多层基板,基板的空腔界面和金属通孔的层间界面是两种典型界面。良好的材料界面结合对基板电气互连性能具有决定性的影响,也是基板制造工艺中的难点。低温共烧陶瓷多层基板界面研究涉及材料学、力学、热学、化学以及基板加工工艺等领域。在应力分析和工艺改进方面,杨邦朝等[4]开展过低温共烧陶瓷多层基板热应力的有限元模拟与分析,该分析模型由陶瓷基板、金属通孔和金属布线组成,模型中不含空腔结构;谭继勇等[5]针对低温共烧陶瓷多层基板在与硅铝基板焊接时出现裂纹的问题,进行了仿真分析与工艺优化,没有涉及基板制造过程中出现裂纹的问题;邓超等[6]对基板中台阶空腔倒圆角处进行了125℃温度载荷下的热应力分析。在金属通孔制备方面,王志勤、王会等[7-8]针对影响通孔填充质量的因素和工艺优化进行了研究;何小琦等[9]研究了通孔与导带间开路失效的原因。目前针对LTCC基板界面缺陷方面的研究并不多见。本文就基板制造过程中出现的空腔界面微裂纹以及金属通孔层间界面微空洞形成原因进行探讨,并有针对性地提出了工艺改进措施。

2 空腔界面微裂纹缺陷及抑制

2.1 微裂纹缺陷

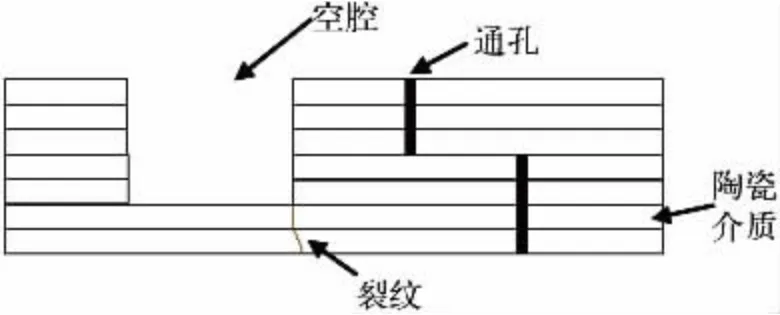

某型号LTCC基板采用Ferro公司A6M型生瓷带和金(Au)系列布线和通孔导体材料制备。该基板外形尺寸为70.00 mm×36.00 mm,厚度大约1.90 mm,生瓷介质片层数共21层。基板内空腔长宽为14.00 mm×14.00 mm,深度为1.50 mm。按照该基板制造工艺流程设计,生瓷片叠压后要经过以下两个烧结过程:先在箱式炉内进行陶瓷与导体材料共烧(以下简称共烧过程),然后在链式炉内进行基板表面金属化区烧结(以下简称后烧过程)。当后烧过程完成后,在20倍显微镜下发现基板空腔底部界面处出现贯穿性微裂纹,裂纹深度大约0.40 mm。LTCC多层基板结构及空腔界面微裂纹位置剖面示意图见图1。

图1 LTCC多层基板结构及空腔界面微裂纹位置剖面示意图

2.2 微裂纹形成原因讨论

在共烧过程中,温度的变化主要分为3个阶段:从室温开始的升温阶段、峰值温度下(约850℃)保温阶段以及降至室温的降温阶段。升温阶段和保温阶段的主要作用是排胶和基板液相烧结。在保温阶段之后,随着温度降低,LTCC基板进一步致密化并有收缩,共烧后成为陶瓷基板。在降温冷却过程中基板表面和内部温度分布不均匀会产生残余热应力。在随后的后烧过程中,陶瓷基板经历升温、保温(约850℃)以及降温三个阶段。从室温进料口到850℃峰值温度的加热过程中,基板表面温度高于其内部温度,高温侧的热膨胀大于低温侧的热膨胀从而产生热应力,基板表面产生压应力,内部产生拉应力;从850℃峰值温度到出料口的过程中,采用风冷降温,基板表面温度低于其内部温度,基板表面受到拉应力,内部产生压应力[10]。

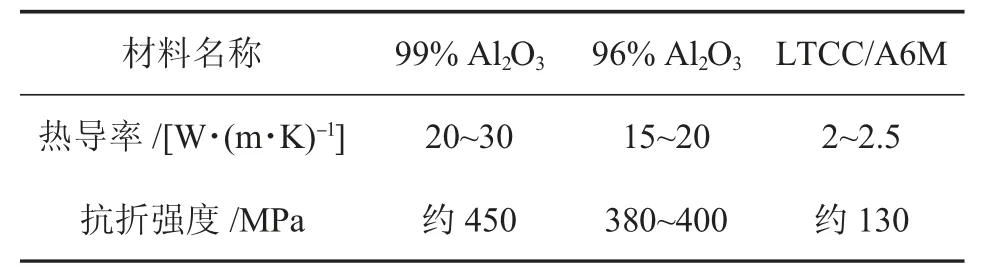

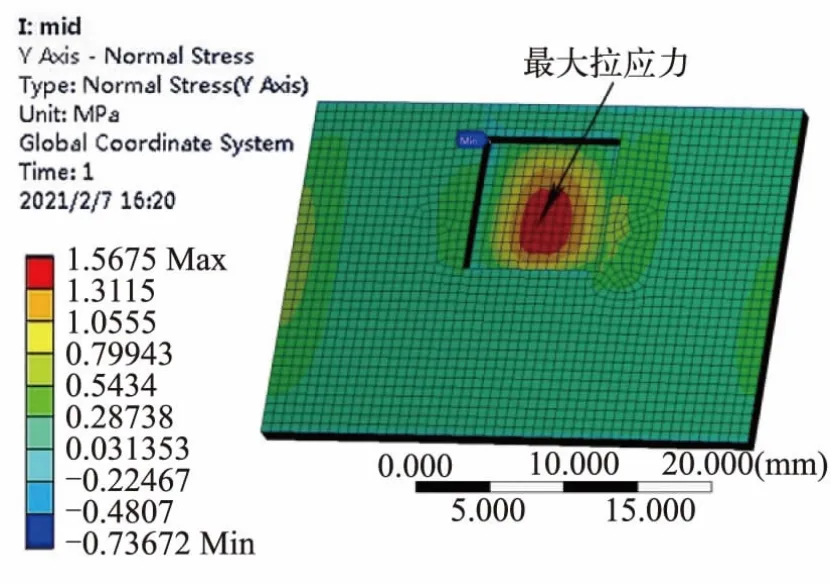

A6M型LTCC材料与常规Al2O3陶瓷基板材料的热力学特性如表1所示[11]。从表中数据对比可以看出,A6M型LTCC陶瓷材料的热传导性、抗折强度都相对较低,因此,当加热和冷却材料时,热应力更容易导致裂纹的产生。有研究表明[12-15],陶瓷材料在热应力作用下微裂纹的形成、生长主要发生在冷却过程中,当高温下的陶瓷材料突然处于低温环境时,裂纹就从拉伸应力存在区域的最薄弱部位开始产生和发展。空腔界面是基板的薄弱部位。

表1 几种陶瓷基板材料的热力学特性

2.3 工艺改进措施

根据以上分析,共烧过程产生的残余热应力和后烧过程产生的热应力对陶瓷基板裂纹的形成具有叠加效应,因此需从两个方面进行工艺改进。一是降低共烧过程产生的残余应力,二是降低后烧过程出现的热应力。

促使残余应力松弛的外界因素主要是温度和载荷,最常用的方法是退火[10]。本文将共烧后的基板在后烧前增加退火处理的步骤[16],将基板退火处理后,再进行后烧过程。通过试验,退火工艺温度曲线为:升温阶段,从进料口到峰值温度,升温速率为10~15℃/min;峰值温度保温阶段,温度500~550℃,时间25~35 min;降温阶段,从峰值温度到出料口,降温速率为7~10℃/min。

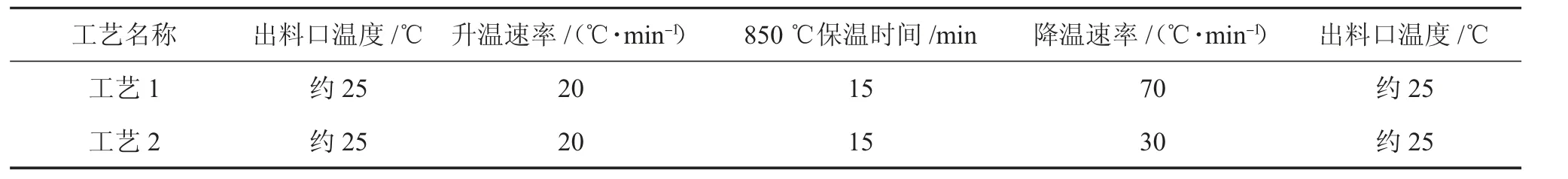

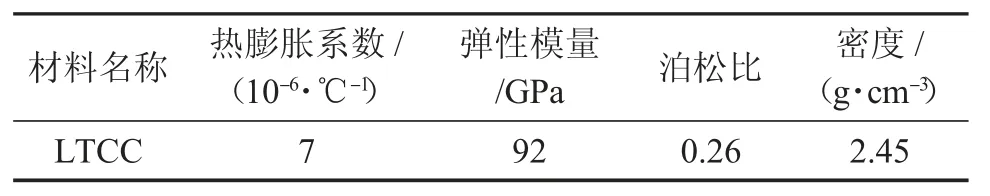

在后烧过程中,原有工艺(称为工艺1,基板有裂纹产生)与优化后的工艺(称为工艺2)参数如表2所示。与工艺1相比,工艺2在基板冷却过程中,温度下降比较慢。采用退火处理和减缓后烧降温速率的组合工艺,有效解决了该型号基板空腔微裂纹问题。

表2 两种不同降温速率的工艺参数

2.4 微裂纹仿真分析

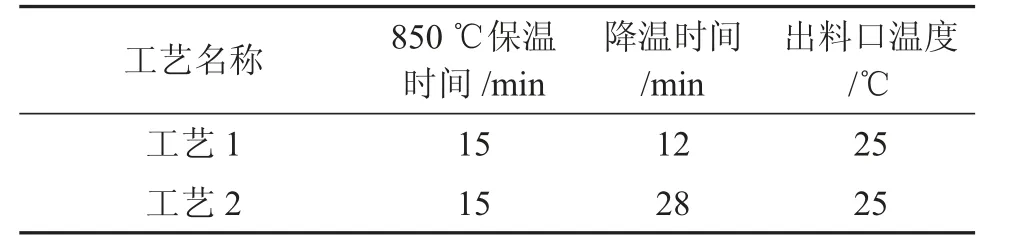

利用有限元仿真分析,通过对比仿真结果以进一步理解不同烧结工艺参数对空腔界面热应力的影响。在共烧过程中有材料的分解、相变和扩散等行为,过程较为复杂,仿真分析较难实现。基于2.2和2.3节的讨论和实际改进措施,本分析仅对比后烧过程中降温阶段基板降温速率不一致引起的内部应力差异。仿真时所用的材料参数(热膨胀系数、弹性模量等)均视为不随温度变化的固定值,因此仿真所得应力值均不是真实的应力值。但由于仿真采用相同的边界条件和材料参数,应力值的相对大小具有参考价值。

2.4.1仿真分析结构模型

空腔尺寸参数如2.1节所述。仿真分析结构模型如图2所示。建模仿真分析所用材料性能参数见表3。降温过程陶瓷基板处于自由状态,无外部约束条件。

图2 LTCC多层基板仿真分析结构模型

表3 建模仿真分析所用材料性能参数

2.4.2仿真分析

工艺1和工艺2的降温速率不同,工艺2的降温速率比工艺1的小。两种工艺的参数如表4所示。首先根据边界条件分别进行降温阶段仿真热分析,得到降温阶段出料口基板瞬态温度分布及温差;然后将热分析结果导入应力分析模块,得到温度不均匀带来的应力分布。以法向应力表征的不同工艺下基板应力分布仿真分析结果如图3、4所示,其中正值为拉应力,负值为压应力。

表4 两种不同降温速率的工艺参数

图3 工艺1基板应力分布

图4 工艺2基板应力分布

从基板应力分布仿真分析结果可以看出:两种不同工艺参数条件下的拉应力极大区均位于空腔底部位置,压应力极大区位于空腔边角位置;随着降温速率的减小,拉应力从3.6032 MPa降低到1.5675 MPa。再从表1数据可以看出,A6M型LTCC陶瓷材料抗折强度相对较低,热应力更容易导致A6M型LTCC陶瓷材料裂纹的产生。因此,减小降温速率,可以降低A6M型LTCC基板空腔界面处的拉应力,从而有益于抑制微裂纹的产生。

3 通孔层间界面微空洞缺陷及抑制

3.1 微空洞缺陷

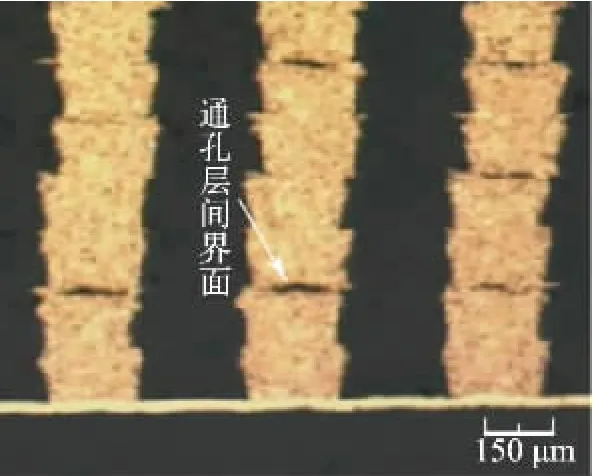

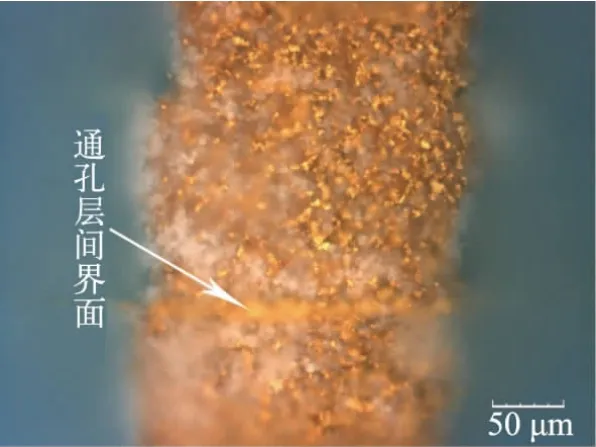

某型号LTCC基板采用Ferro公司A6M型生瓷带和金(Au)系列布线和通孔导体材料制备,共含19层电路布线层。该基板外形尺寸为30.02 mm×29.90 mm,通孔直径为0.20 mm。在对共烧后的基板进行破坏性物理分析时,发现在通孔层间界面处存在微空洞现象。微空洞剖面形貌如图5所示。微空洞将使通孔导通电阻增大。通孔孔内浆料填充致密性以及通孔层间界面结合致密程度对LTCC多层基板电气互连可靠性方面有着重要影响。

图5 LTCC多层基板通孔层间界面微空洞剖面图

3.2 微空洞分析评价方法

对于高可靠T/R组件用LTCC多层基板,需要采用有效的分析评价方法以揭示基板内部通孔界面存在的缺陷、设计水平并评价其工艺。以X射线显微透视检查、扫描声学显微镜(SAM)检查等为代表的无损显微结构探测技术,可以在不破坏样品的情况下获取元器件的内部结构,探测可能存在的缺陷,例如空洞、断线、界面分层、材料裂纹等。由于多层基板中通孔互相叠加,以上技术检查结果的分辨率不理想,最好采用剖面制样技术,将内部结构暴露出来,直接观察基板内部形貌。本文采用破坏性物理分析,即采用金相切片制样方法对通孔层间界面结合情况进行分析。具体操作是把通孔部位制成剖面制样[17-18],用金腐蚀液腐蚀暴露在外的通孔金属表面,去离子水清洗后,再用滤纸按一定方向擦拭干,使其露出清晰的剖面表面;将剖面制样置于放大倍数在200~500倍之间的显微镜下观察其通孔界面形貌。

3.3 工艺改进措施

对于高密度布线LTCC多层基板,每层都含有很多通孔,不仅要求单个通孔孔内浆料填充致密性良好,而且要求通孔层间界面结合致密性良好。一般采用丝网印刷法把浆料挤压进通孔,并在印刷时采用负压抽吸。挤压过程中,浆料主要受到剪切作用,填孔浆料的黏度和流变性直接影响通孔填充质量。在填孔操作过程中,随着填孔浆料中有机载体的挥发,浆料黏度会逐渐变大,浆料流变性变弱。实际生产中浆料黏度随时间的变化情况如表5所示。如果浆料的黏度很高时,则会造成浆料流动和成型困难,致使通孔填充不饱满欠料,通孔内的浆料表面会出现轻微凹陷,将会造成通孔层间搭接处出现微空洞。如果浆料的黏度过低,虽然浆料有良好的流动性,但保形能力较差,容易流淌至周边通孔导致短路。通过试验,将浆料实际使用时的黏度控制在5100~7300 Pa·s范围内流动性最佳。

在控制填孔浆料黏度范围的基础上,采用热压的方法再对通孔浆料填充后的形貌进行修饰。与常规工艺相比,将通孔浆料表面形貌进行修饰后,通孔浆料填充密实,有利于后续叠片热压时通孔浆料的层间界面紧密接触,改善通孔层间界面处浆料的扩散程度。在多层基板排胶、烧结(约850℃)过程中,层间界面处金导体材料互相扩散,在通孔界面形成致密结合。LTCC多层基板中通孔层间界面良好接触剖面图见图6。

图6 LTCC多层基板通孔层间界面良好接触剖面图

上述通孔浆料形貌修饰方法的步骤是[19]:(1)装片。依次将mylar膜、单张已经填孔的生瓷片以及另一片mylar膜置于两片不锈钢板之间,对齐,不锈钢板厚度为0.20~0.25 mm。以上操作为一个循环单元,根据布线基板层数,按上述步骤依次进行,每1~60张生瓷片作为一个工件。(2)包封。将上述工件用真空橡皮完全包裹后放入真空包封袋中,用真空包封机包封。(3)热压。将包封件置于等静压机工作缸中,等静压工艺参数设置为温度30~50℃,压力为0.7~2.8 MPa,保压时间为1~15 s。热压完成后取出包封件,待包封件冷却后取出各张生瓷片。

4 结论

通过有限元仿真分析、破坏性物理分析分别对空腔界面微裂纹、金属通孔层间界面微空洞的形成原因进行了探讨,并有针对性地采取工艺改进措施。结果表明,采用退火处理和减缓后烧降温速率(低于30℃/min)的组合工艺,可以有效解决基板空腔微裂纹问题;采用控制填孔浆料黏度范围以及热压法修饰通孔浆料形貌,黏度在5100~7300 Pa·s范围内,热压法的热压温度为30~50℃,热压压力为0.7~2.8 MPa,保压时间为1~15 s,解决了共烧后的微空洞问题。上述研究成果为类似低温共烧陶瓷多层基板的制造工艺改进提供了借鉴。