基于半直接耦合的压接型IGBT模块功率循环仿真方法

李岩,侯婷,何智鹏,姬煜轲

(直流输电技术国家重点实验室(南方电网科学研究院),广州 510663)

0 引言

压接型IGBT模块由于具有高耐压、大额定电流、失效后短接电路等特点,逐渐取代了传统焊接型IGBT模块成为市场应用的主流[1]。随着我国近年来大容量柔性直流项目的大量开展,压接型IGBT模块的市场份额得到进一步提高。

随着压接型IGBT模块的大规模应用,其可靠性研究以及寿命预测逐渐得到了学者的关注。功率循环实验是建立电力电子器件寿命模型并研究其失效机理的重要实验方法[2]。虽然功率循环实验通过设置相较于实际工况更高的运行结温和更大的温度波动范围以达到加速器件失效的效果,然而由于疲劳积累过程缓慢,该实验依然对时间和电能存在巨大消耗。重庆大学陈民釉团队得到的实验数据显示,对某型号额定电流50 A的压接型IGBT模块进行功率循环试验时,结温波动范围为30 ℃到140 ℃,在6 000次循环后才出现失效[3]。此外,由于压接型IGBT模块在功率循环过程中存在温度梯度,因此器件结温与壳温测量点的选择对于器件可靠性评估和寿命预测有着比较大的影响。因此,建立一种高效便捷的功率循环仿真方法,对有效解决这一问题具有重要意义。

有限元分析(finite element analysis, FEA)是指把一种实际中的连续的物体模型划分为有限个单元,另外存在着有限个节点把这些单元相互连接起来对各节点进行计算的算法[4]。该算法可以适用于三维物体多物理场行为的描述。因此功率模块的多物理场有限元仿真得到了学者的广泛关注[5]。

然而,目前的研究更多地集中在稳态仿真方面,用以得到稳态工况下功率模块内部热和应力的分布情况。由于瞬态仿真运算量较稳态而言存在求解过程数据量大,迭代过程难以收敛,耦合过程复杂等问题,因而成为了研究难点[6]。本文提出了一种基于等效电导率的半直接耦合仿真算法,用以研究压接型IGBT模块在功率循环过程中的热瞬态过程。该方法充分考虑了压接型IGBT模块损耗功率随温度变化的特性,提高了仿真精度,对于模块可靠性研究和寿命预测起到了指导作用。

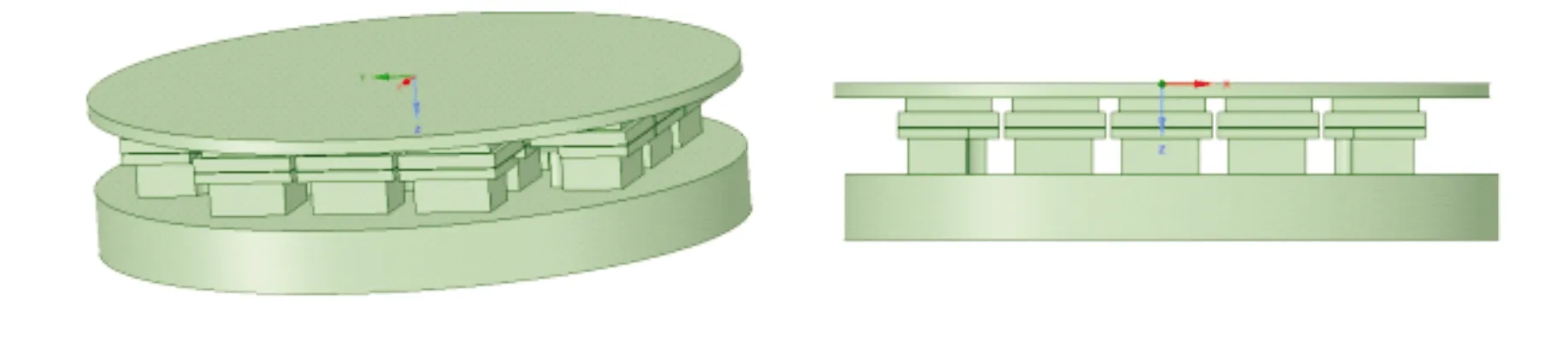

1 压接型IGBT结构

图1为某型号压接型IGBT模块3D模型,模块整体为圆柱体结构,底面圆直径92 mm,高22 mm,上下两侧为铜电极,周围由陶瓷固定,模块内部充入惰性气体用以绝缘。该3D模型对实际模块进行了简化。由于陶瓷外壳对模块的热传导过程影响很小,因此可以忽略该结构。3D模型自上而下依次为集电极凸台、集电极钼片、芯片、发射极钼片、发射极凸台,整个模块包含21块芯片。由于门极弹簧、PCB等结构同样对于热传导过程影响也很小,因此在建模中也加以忽略。整个结构由外部装配力紧密压接,底部放置碟簧以平衡热应力带来的形变。

图1 某型号压接型IGBT模块结构示意图Fig.1 Sketch diagram of a certain type press-pack IGBT module structure

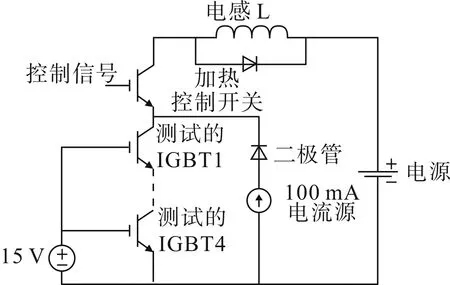

2 功率循环实验

功率循环和温度循环是功率模块可靠性分析和寿命预测的重要试验方法。两者均是模拟功率模块受周期性的热应力导致材料老化失效的情况,但是两者在原理上还存在着差异。功率循环电路原理图如图2所示,由电压源与电感L构成等效恒流源,待测IGBT模块常导通,通过加热控制开关实现待测模块电流通断控制和功率模块结温的周期性波动。而温度循环利用外界的温度变化通过热量的传导以达到结温周期性波动的效果。简单来说,功率循环以功率器件内部芯片作为热源而温度循环通过热量传导加热模块,模块自身不发热[7]。

图2 压接型IGBT模块功率循环测试平台原理图[8]Fig.2 Schematic diagram of press-pack IGBT module power cycle test platform

对于传统焊接型IGBT模块,功率循环实验可以有效考量芯片附近封装(主要是芯片焊层和键合线)的可靠性,温度循环实验可以考量模块外部封装(主要是基板焊层)的可靠性。对于压接型IGBT模块,由于其失效主要出现在芯片以及芯片与钼片连接处,因此功率循环实验更适用于压接型IGBT模块[9]。

根据JEDEC组织的测试标准JESD22A122[10],功率循环测试主要用来验证各组分材料尤其是连接面的可靠性。通过控制IGBT周期性的开通和关断,利用芯片的通态损耗对芯片进行周期性的加热冷却,以得到周期性的结温波动和温度梯度。功率循环测试主要分为固定功率测试和可变功率测试2种。其中固定功率测试主要通过控制单个周期内芯片导通时间和关断时间恒定来实现,且不随器件老化的发生而改变。可变功率测试主要通过控制器件的结温上限和下限不变,由于结温敏感参量随着老化的发生而变化,导致老化后的结温测量出现偏差,进而使得单功率循环周期内加热功率发生变化[11]。通常情况下,功率循环实验通过IGBT小电流下的饱和压降与结温呈线性关系这一特点来测量器件结温,通常结温越高,则压降越大。同时,器件在老化过程中,饱和压降将增大[12]。因此,可变功率的方法在器件老化后所测得的结温偏高,从而导致单周期加热时间减少,加热功率降低。由此可见,固定功率式功率循环测试有着更加严苛的测试条件,因此被更多的学者认可[13]。

3 压接型IGBT模块损耗计算

功率循环实验中,驱动电路为器件提供稳定的开通电压,在电流流过器件时,通态损耗使器件结温升高;没有电流流过器件时,散热器工作使结温降低,从而实现了器件结温在试验中的周期性波动。因此器件通态损耗是试验中损耗的唯一来源。

器件通态损耗可以通过拟合集射极电压Vce和电流IC的关系得到,如式(1)所示。

VCE(Tj)=RT(Tj)×IC+VCEO

(1)

式中:VCE为器件导通压降;RT为器件等效通态电阻;VCEO为擎住电压,VCEO和VCE均为结温Tj的函数。该函数关系可由器件的数据手册得到[14]。则器件通态损耗PTcon可表示为:

PTcon=VCEIC=(RTIC+VCEO)·IC=f(IC,RT(Tj),VCEO(Tj))

(2)

4 基于等效电导率的芯片载荷设置

载荷是有限元仿真的重要输入条件,对于压接型IGBT模块,其芯片发热功率的设置对于仿真结果的准确性有很大影响[15]。本文通过芯片等效电导率的方法,对载荷进行设置。

压接型IGBT运行时,由于几何分布的不对称性,各个芯片之间存在热耦合,不同芯片之间的温度分布有所差异。在高温芯片处,导通压降VCE增大,由于内部各芯片为并联关系,高温芯片处电流密度将小于其余芯片。由于芯片发热功率主要由流过电流决定,并且受温度影响,因此,模块内芯片发热功率并不相同。此外,芯片发热功率的差异将进一步影响模块内温度分布,两者存在耦合关系。

本文将压接型IGBT模块在功率循环中的发热过程简化为芯片焦耳热过程[16]。则式(2)可以表示为式(3)的形式。

(3)

式中Re为表征芯片发热的等效电阻,该等效电阻并不代表IGBT芯片的实际电阻,而是用于表征IGBT芯片发热情况的等效参量。则Re可由式(4)计算。

(4)

当电流IC恒定时,通态损耗PTcon为结温Tj的单值函数。

另外引入了芯片等效电导率的概念,即设置芯片材料电导率与温度相关以反映芯片发热功率随温度分布变化的特性。

根据电阻的计算式,芯片的等效电阻Re可表示为:

(5)

式中:L为芯片厚度;S为模块内部所有芯片总面积,分别为0.12 mm和4 234.44 mm2。综合式(4)—(5)可以得到和温度直接相关的芯片电导率的计算公式如式(6)所示。

(6)

式中T为温度。

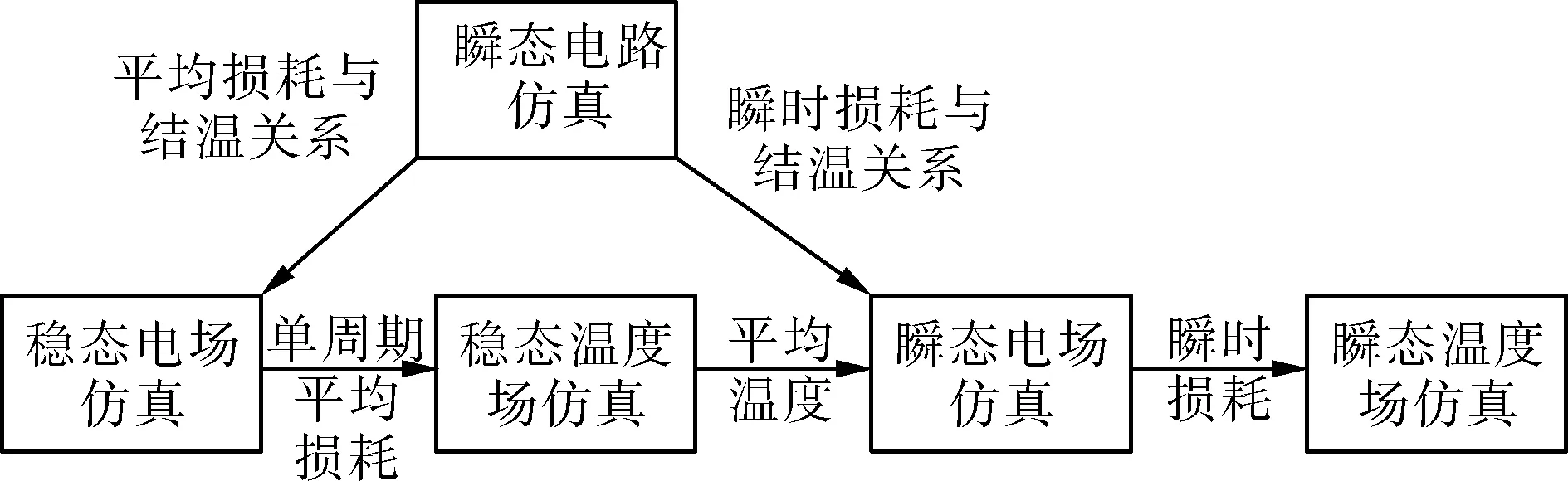

5 半直接电热耦合仿真

本文建立的压接型IGBT导热模型传热学偏微分方程[17]如式(7)所示。

(7)

式中:λ为材料热传导系数;H为发热功率;ρ为芯片材料密度;c为热容。由于发热功率H为受温度的影响由电流产生的焦耳热。因此,该偏微分方程为非线性偏微分方程。由于非线性偏微分方程无法求出显式解,需要通过迭代的方法进行近似求解,需要较大的运算量[18 - 19]。另外,对于功率循环的仿真为瞬态仿真,需要在每一个载荷步里进行迭代。这将造成运算量的成倍增加,且容易出现迭代不收敛的情况。

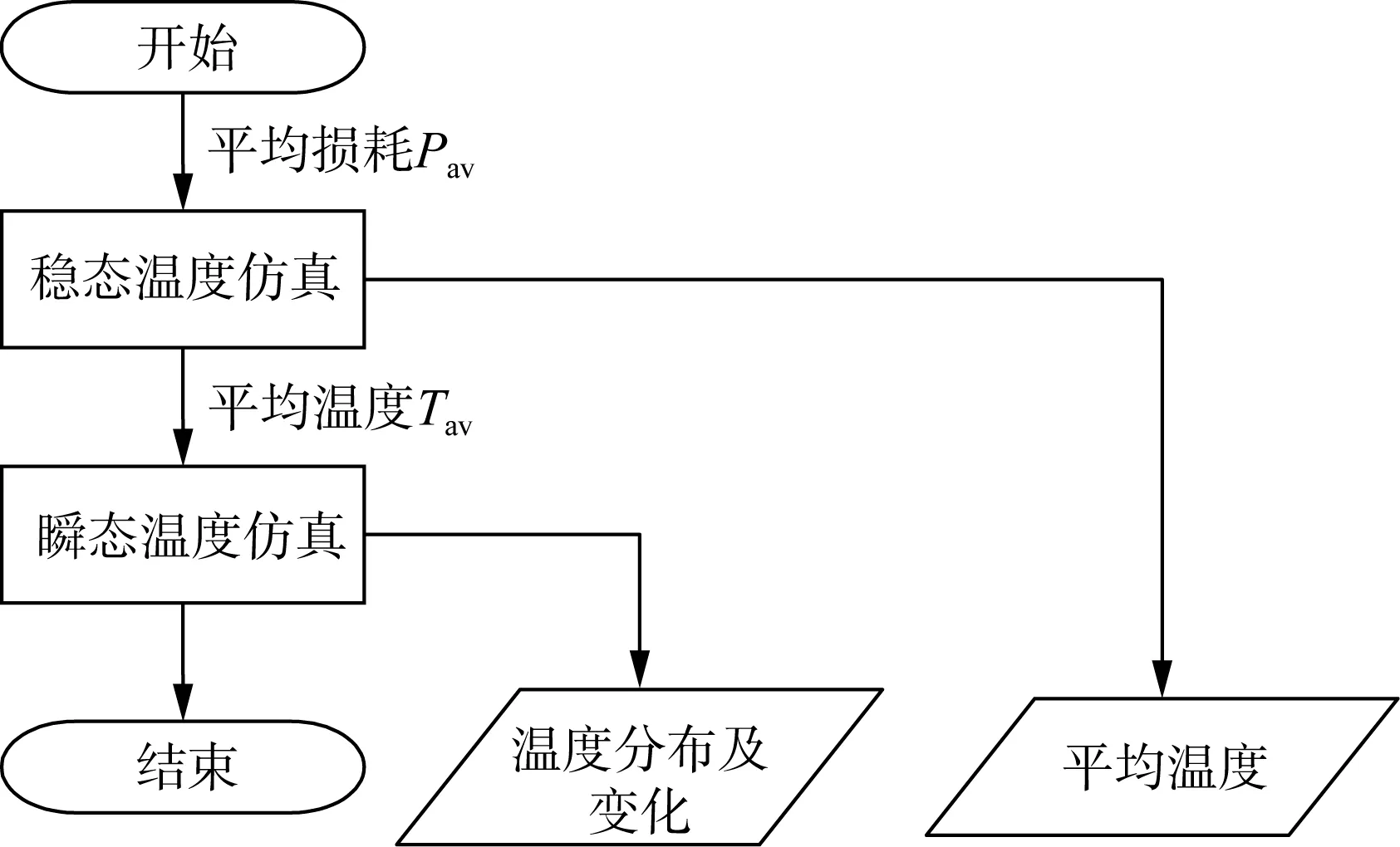

针对这一问题,本文提出了半直接电热耦合仿真方法,仿真原理图以及流程图如图3—4所示,具体阐述如下。

图3 半直接电热耦合原理图Tab.3 Schematic diagram of semi-direct electrothermal coupling

图4 仿真流程图Fig.4 Flowchart of the simulation

首先根据器件数据手册在ANSYS Simplorer中建立其物理模型;然后搭建功率循环仿真电路,设置激励为理想电流源,电流为幅值2 000 A的方波,占空比为0.5,周期20 s,IGBT运行期间保持导通状态。即对IGBT施加周期为20 s的循环功率,其中10 s通过电流10 s不通过电流,同时记录单周期内IGBT模块平均损耗和导通时瞬时损耗,在结温25~200 ℃区间内进行参数化扫描,分别拟合得到平均功率和瞬时功率随结温变化的函数关系;随后根据平均功率与结温的关系设置芯片电导率,进行稳态电热直接耦合热仿真,得到功率循环下模块内部平均温度分布;最后以稳态电热耦合仿真结果作为温度边界条件,根据导通时瞬时功率与结温的关系进行瞬态电热间接耦合仿真,得到功率循环中压接型IGBT内部结温分布及变化情况。该仿真方法不同于直接瞬态电热耦合仿真,通过将稳态温度分布结果作为瞬态温度仿真的边界条件,在单个载荷步中进行迭代运算,较大程度上节省了运算量。同时,该仿真方法也不同于间接瞬态耦合仿真,仿真中考虑了功率循环过程中的平均温度对于材料非线性的影响,较大程度地提高了仿真精度。

6 仿真结果与分析

6.1 芯片损耗计算

本文利用ANSYS simplorer模块中器件的物理模型功能,输入IGBT数据手册中不同结温下集射极电压Vce和电流IC的关系,设置电流IC为2 000 A恒定再对结温进行参数扫描,记录不同结温下的通态损耗,便可得到损耗随结温Tj的变化关系。

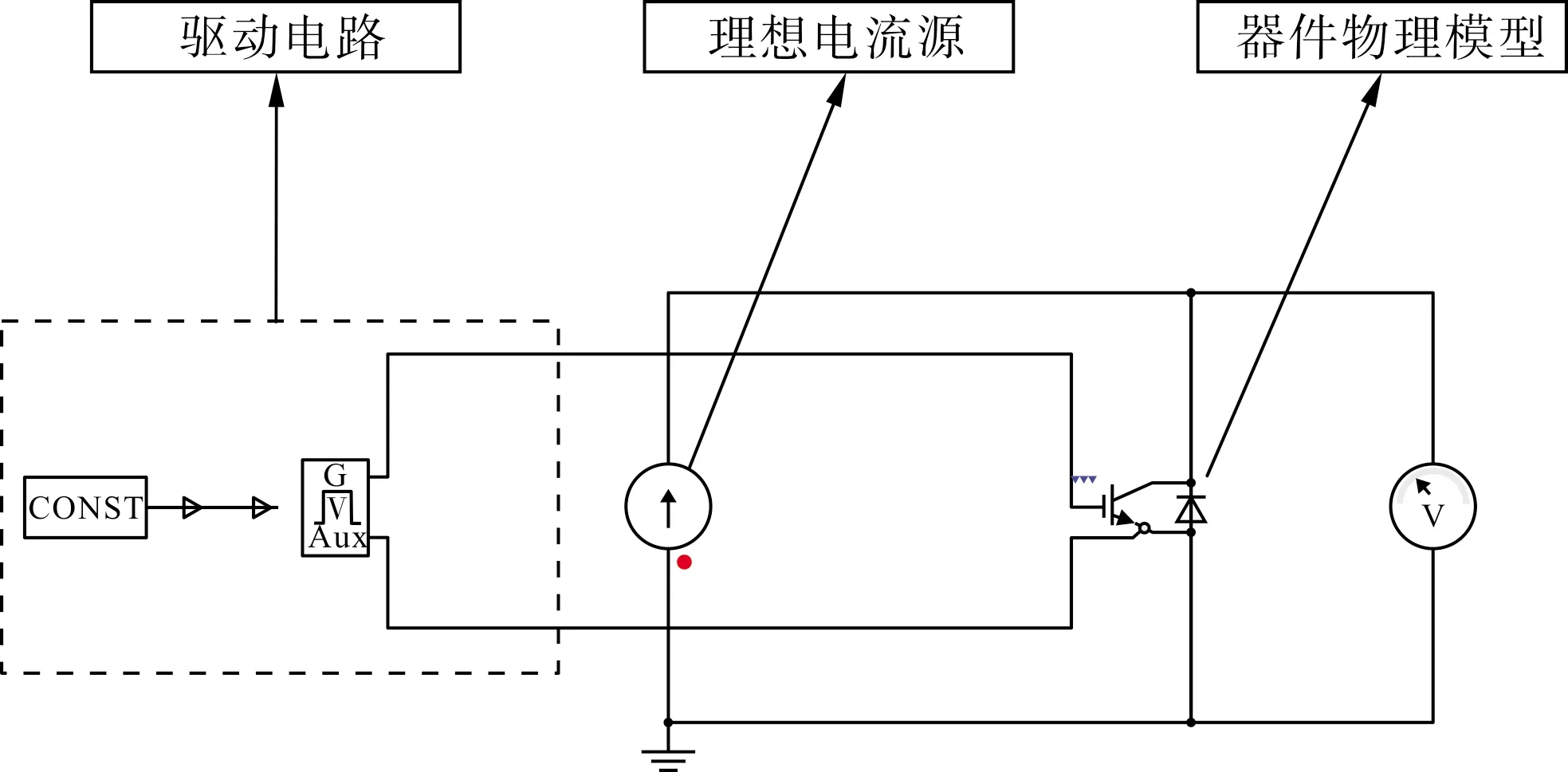

在ANSYS simplorer中搭建功率循环电路模型如图5所示。

图5 功率循环电路模型Fig.5 Power cycle circuit model

图5中主要包含所选器件物理模型,理想电流源,门极驱动以及驱动信号。其中驱动电路为器件门极提供+15 V开通信号,使器件保持开通。

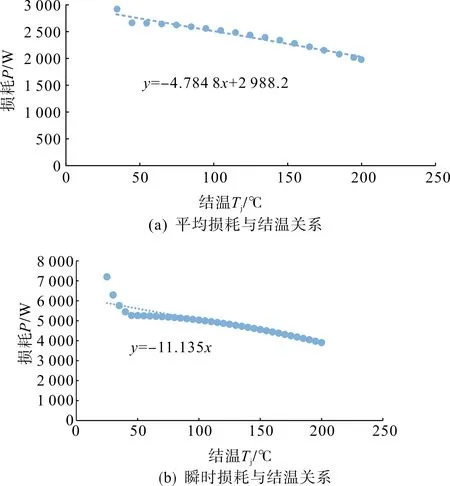

设置IGBT结温Tj为变量,对其周期平均损耗和导通时瞬时损耗进行参数化扫描,并对结果进行线性拟合,如图6所示,分别得到平均损耗Pav以及导通时瞬时损耗Pon与结温关系式分别如式(8)—(9)所示。

Pav=-4.784 8Tj+2 988.2

(8)

Pon=-11.135Tj+6 165.3

(9)

图6 损耗与结温关系式拟合示意图Fig.6 Sketch diagram of the relationship formula fitting between the loss and junction temperature

6.2 基于等效电导率的电热耦合稳态温度场仿真

将式(8)得到的芯片平均损耗与结温的关系代入式(6)得到芯片材料等效电导率,如式(10)所示。

σ(Tj)=-4.221×10-5×Tj+0.026

(10)

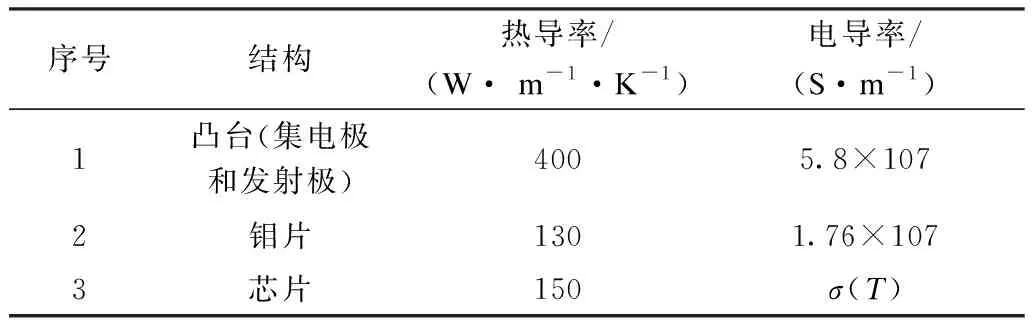

模型材料的电热属性如表1所示。

表1 模型材料电热属性表Tab.1 Electrothermal properties table of the model material

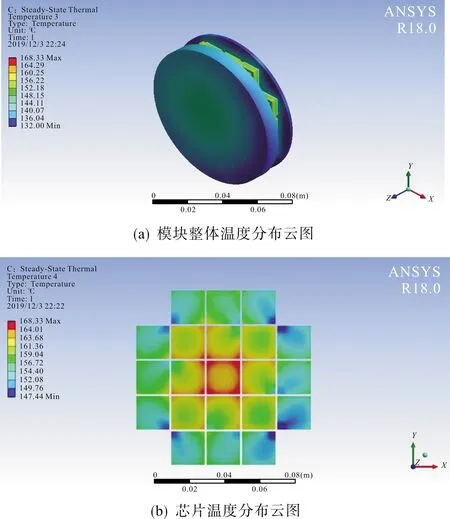

设置载荷为电流2 000 A从集电极流入,发射极流出。散热条件为集电极、发射极双面散热,设置集电极、发射极外表面换热系数为1 500 W/(m2×K),其余部分绝热。得到功率循环过程中稳态下压接型IGBT模块平均温度分布云图,如图7所示。

图7 稳态热仿真结果示意图Fig.7 Sketch diagram of steady state thermal simulation results

从图7(a)可以看出,模块整体温度处在132~168.33 ℃之间,芯片处温度远高于模块其余部分。由图7(b)可得,芯片层最高温度为168.33 ℃,最低温度147.44 ℃,中心芯片温度高于周围芯片,由于几何分布造成的温度耦合,中间芯片的四周温度较高。

6.3 基于半直接电热耦合的瞬态温度仿真

以6.2节所求得功率循环过程中稳态下平均温度场作为温度条件进行瞬态电热偶合仿真。将式(9)求得的瞬态功率随结温关系代入式(6),求得2 000 A电流下芯片等效电导率如式(11)所示。

σ(Tj)=-7.794×10-5×Tj+0.054

(11)

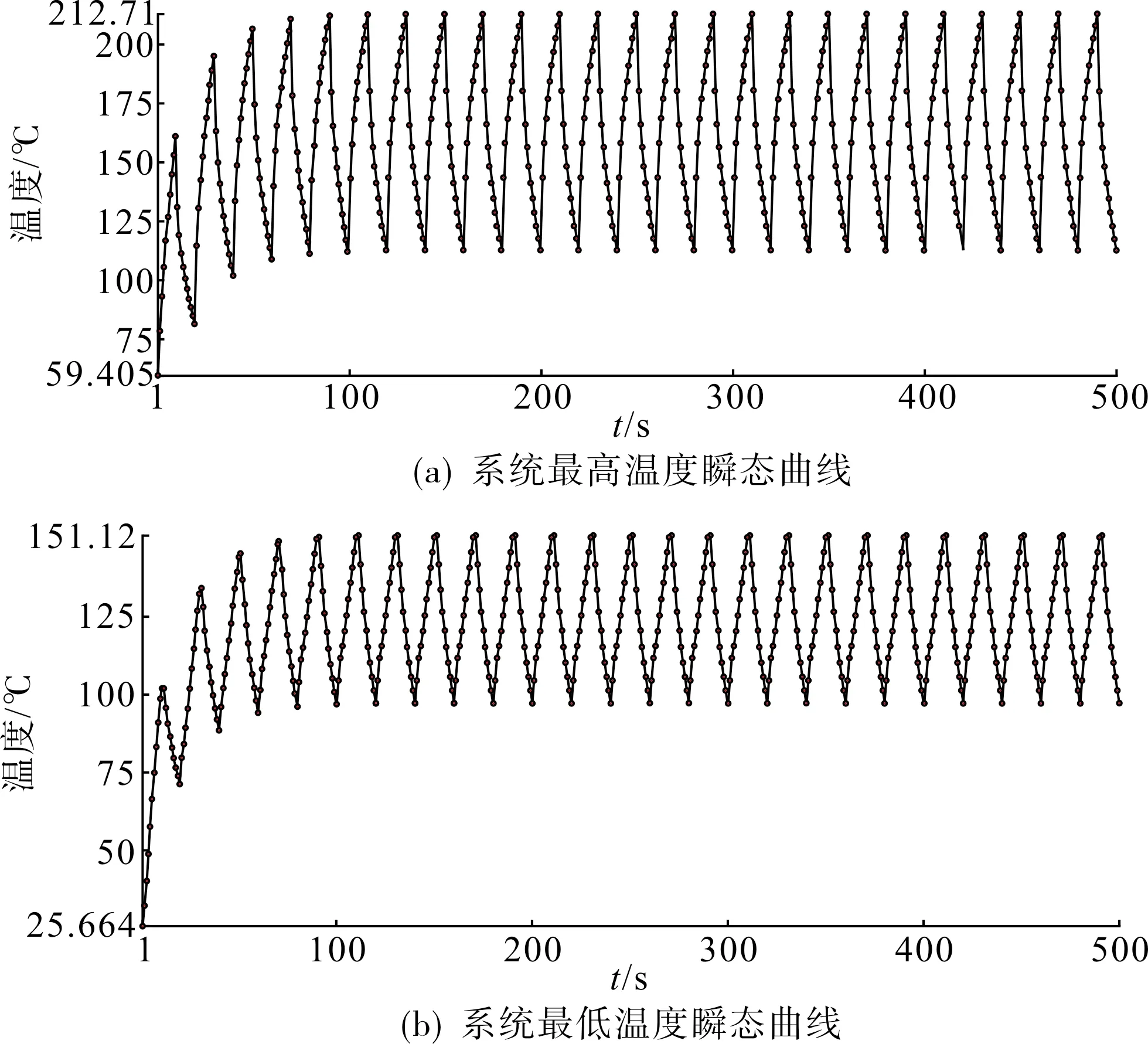

材料电热属性和边界条件与第6.2节中相同。载荷电流大小为2 000 A,从集电极流入发射极流出,。仿真时间为500 s,以保证系统达到热稳态,载荷步长时间为1 s。得到系统最高温度与最低温度随时间变化曲线如图8。

图8 瞬态热仿真结果示意图Fig.8 Sketch diagram of transient state thermal simulation results

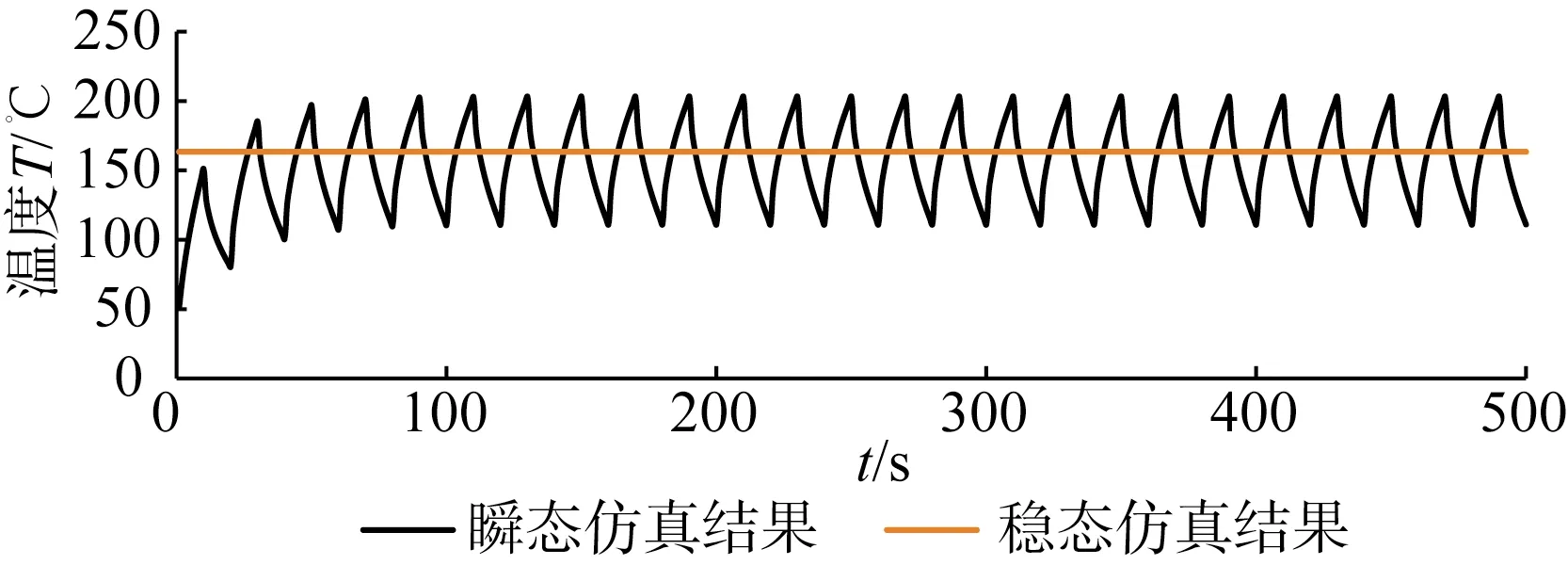

可以看出,整个系统温度在200 s以后达到稳定,最高温度波动为95.29 ℃,最低温度波动为53.914 ℃。由第5节中理论分析结果可知,瞬态仿真稳定后的结果应在稳态仿真结果附近波动,因此,为论证半直接耦合结果的可靠性,以中心芯片中心点为例,将其瞬态温度与稳态温度绘制于同一张图中,如图9所示。

图9 中心芯片温度仿真结果Tab.9 Simulation results of the center chip temperature

中心芯片中心点处稳态仿真结果为163.4 ℃,瞬态仿真在稳态时温度波动范围为110.95~203.19 ℃。可以看到瞬态仿真结果在稳态仿真结果附近波动,充分证明了采用稳态仿真得到的温度场结果作为瞬态仿真的温度边界条件可以准确反映电热耦合过程。

7 结语

本文研究了一种基于半直接耦合的压接型IGBT模块功率循环过程中的电热特性仿真方法。对功率循环过程中模块内部温度变化过程进行了仿真,得到了模块内部温度分布以及随时间变化的情况。该方法将压接型IGBT模块功率循环过程仿真进行了简化,解决了模型强非线性的问题,有效避免了仿真过程中迭代步数过多以及仿真不收敛的问题。此外,本方法考虑了芯片发热随温度变化的特性,极大地提高了仿真精度。对于大功率电力电子器件可靠性研究和寿命预测起到了一定的理论指导作用。