连续式跨声速风洞中压缩机一体化设计

周恩民,顾蕴松,程松,刘恺,张文,王仪田,熊波

(1.南京航空航天大学 航空学院, 江苏 南京 210016; 2.中国空气动力研究与发展中心 高速空气动力研究所, 四川 绵阳 621000;3.西安陕鼓动力股份有限公司, 陕西 西安 710075)

0 引言

风洞试验是航空航天飞行器研制过程中不可或缺的重要环节。跨声速风洞试验作为空气动力学研究的主要手段之一,在先进飞行器研制日趋精细化的背景下,正向着模拟真实化、测量精细化、试验高效化方向发展,同时对结构尺寸大、流场品质好、测量精度高的大型连续式跨声速风洞的需求也日趋紧迫[1]。

连续式风洞区别于常规暂冲式风洞的最显著特点,是利用轴流压缩机代替中压气源作为风洞的动力系统,驱动风洞主回路气流流动,连续地、长时间地提供试验段流场建立所需的压比,从而实现风洞的连续式运转[2]。轴流压缩机是连续式跨声速风洞的心脏,具有运行范围宽、转速控制精度高、运行工况多变、密封要求严等特点,为机组的研制带来了诸多难度和挑战,其成功与否影响着风洞建设的成败。国内连续式风洞建设起步较晚,技术储备和经验不足。在此之前,西北工业大学通过多年攻关,解决了NF-6风洞压缩机轴承漏油、电机加增速箱驱动等关键问题,研制了国内第1套连续式风洞轴流压缩机[3-5]。近年来,陈振华等[6]开展了某低温风洞压缩机的转子结构设计,解决了压缩机主轴-轮毂连接、轮毂-叶片连接、轴承润滑、密封结构形式以及轴系热防护等关键问题,并通过试验验证了设计可靠性;聂徐庆等[7]建立了某连续式风洞动力系统复杂轴系的转子动力学模型,计算得到了轴系的临界转速和振型,并经过了试验结果验证;张文等[8]为提高连续式风洞动力系统运行安全性,研究了轴流压缩机在风洞应用中的轴系、运行工况和马赫数控制的安全特性,得到了压缩机轴系运行参数报警阈值和防喘振曲线设置依据;贾赫权[9]研究确定了0.6 m连续式风洞压缩机轴系转子动力学建模方法,完成了横向振动和扭转振动特性仿真分析,并通过试验验证了建模及分析方法的正确性。

0.6 m连续式风洞是中国空气动力研究与发展中心建设的首座连续式高速风洞,也是后续大型连续式跨声速风洞的引导风洞。本文针对连续式跨声速风洞总体设计对主回路驱动压缩机的特殊设计要求,对0.6 m连续式风洞压缩机的设计进行了详细阐述,开展的相关试验验证了设计的合理性和可靠性。

1 风洞设计对驱动压缩机的要求

0.6 m连续式风洞布局如图1所示,其试验段截面尺寸为0.6 m×0.6 m[10];稳定段总压p0为(0.15~2.50)×105Pa[10];试验段气流总温T0为280~323 K[10];试验段设计马赫数为0.2~1.6[10];马赫数控制精度ΔMa≤0.001~0.002[11].

图1 0.6 m连续式风洞布局示意图

0.6 m连续式风洞运行范围宽、工况复杂、马赫数控制精度要求高,对主回路驱动轴流压缩机的设计提出了较高的技术要求,主要表现在以下5个方面。

1.1 运行范围要宽广

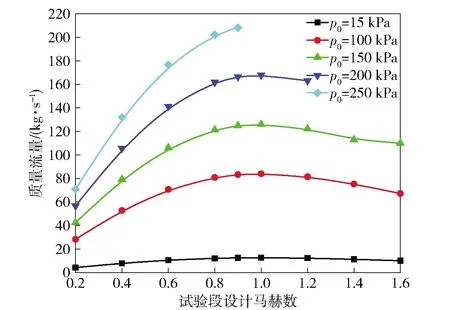

区别于常规工业轴流压缩机运行工况较为固定,连续式风洞为了满足在宽广的试验段马赫数范围内运行,要求压缩机能够在非常宽广的范围内正常稳定运行[1]。0.6 m连续式风洞各试验马赫数下的风洞运行压比如图2所示,要求压缩机压比ε覆盖的取值范围为1.040~1.475;风洞试验段空气流量随总压和马赫数变化的曲线如图3所示,要求压缩机质量流量G覆盖的取值范围为4.2~210.0 kg/s.

图2 压缩机压比需求

图3 压缩机质量流量需求

1.2 气动性能要优良

在风洞试验段尺寸和试验马赫数确定,即轴流压缩机流量需求给定的情况下,压缩机气动性能的优良程度主要体现在压比、效率等方面。其中,压比体现了压缩机的做功能力,主要影响到压缩机运行范围和风洞试验马赫数范围;效率则体现了压缩机中能量转化过程和流动过程的完善程度,反映了流动损失的大小,直接影响着压缩机的驱动功率,二者呈反比,效率越高,驱动功率即能耗越低。特别是对后续大型连续式跨声速风洞而言,由于风洞尺寸大、流量高,所需功率巨大,效率的细微提高都可以带来能耗的大幅下降。

因此,为了充分发挥0.6 m连续式风洞作为引导风洞的作用、节约能源、提高能效比,压缩机要设计尽量高的效率,要求压缩机设计点多变效率η≥80%.

1.3 转速控制精度要高

马赫数控制精度是衡量风洞流场品质好坏的核心指标。对于连续式风洞而言,轴流压缩机转速的精确控制则是影响风洞试验马赫数控制精度的最关键因素[11]。

为了达到马赫数控制精度ΔMa≤(0.001~0.002)的国家军用标准先进指标要求[11],0.6 m连续式风洞总体设计对压缩机提出了转速控制精度δn≤0.03%的较高要求。

1.4 密封要严密

一方面,轴流压缩机的转子和轴承箱位于风洞内流道,其密封性能至关重要,如果发生漏油,则油滴会随风洞内的高速气流一起运动,污染风洞设施,损坏试验模型,改变试验介质,影响风洞试验结果[4];另一方面,还要防止漏气,既要防止风洞内部气体向洞体外泄漏,以免影响风洞稳定段总压控制,还要防止风洞外部的湿空气进入风洞内部,以免试验气体湿度过大,进行0.8以上高马赫数试验时试验段起雾,影响试验进行。因此,要求对密封精心设计,防止漏油、漏气,以满足风洞正常运行要求。

1.5 喘振预防要安全可靠

连续式风洞是一种闭环回路的特殊管网,风洞试验中,试验马赫数、模型迎角等参数的改变会直接引起压缩机运行工况点特别是入口流量的变化,尤其是在最高试验马赫数下,压缩机运行工况点靠近喘振区,容易诱发喘振[12-13]。因此,除了要求压缩机常用工况点效率较高而且喘振裕度较大外,还要求防喘振措施安全、可靠,保证机组运行安全。

2 驱动压缩机设计

2.1 压缩机在风洞中的布置位置

连续式风洞轴流压缩机通常设置于第2拐角段下游。一方面,压缩机距风洞试验段上下游较远,可减小压缩机对试验段气流品质的不利影响;另一方面,可以减少整个轴系的长度,降低长轴的设计难度[3]。但是,由于后续大型连续式风洞压缩机驱动功率巨大,采用压缩机设置于第2拐角段下游的方案时,要采用多台电机串联驱动的布置方式,最后一台电机与压缩机连接处的联轴器要承受非常大的扭矩,经充分调研,国产化难度很大。

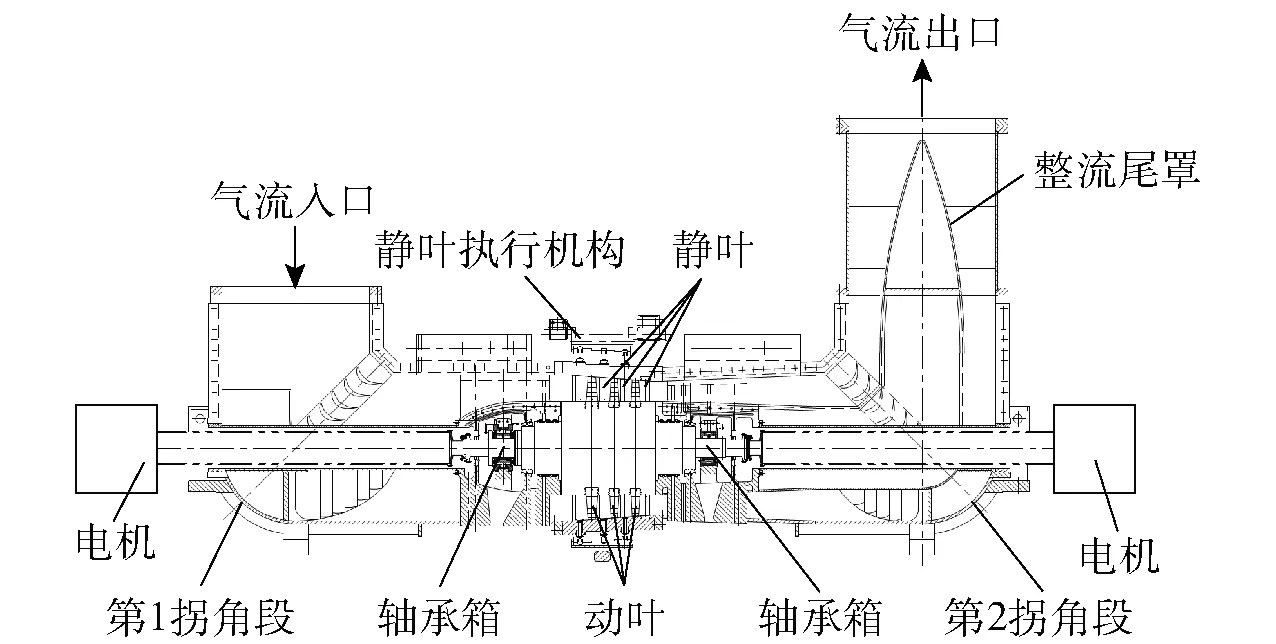

为了保证0.6 m连续式风洞对后续大型连续式风洞的模拟功能和引导性,经反复论证,决定采用将0.6 m连续式风洞驱动压缩机布置于风洞第1、2拐角段之间,由两台电机双端同步拖动的方案。布置方式如图4所示。同时,如果压缩机整流尾罩布置在第2拐角段上游位置,则受整个轴系长度和空间尺寸限制,会导致整流尾罩的扩开角偏大,容易产生气流分离,增大压力损失。因此,将整流尾罩延伸至第2拐角段下游位置,采用L型布局,兼顾整流尾罩扩开角设计和整个轴系长度两个因素。

图4 压缩机布置方式和内部结构图

2.2 压缩机气动设计及性能保证

压缩机气动设计的可靠性至关重要,如果在风洞所需的流量范围内压比和效率达不到相应需求,将严重影响风洞的运行范围和使用效率,出现颠覆性错误。

设计中,采用了成熟可靠的模化设计技术,在保证各工况点效率较高的基础上,尽量增大压比富裕量,提高可靠性;同时,为了满足风洞宽广的运行范围,将压缩机设计为静叶可调,风洞试验过程中通过静叶角度的调节,既可以扩大压缩机的运转范围,还可以提高不同工况的压缩机效率。一旦预估的风洞流量和压力损失产生偏差,可以通过改变静叶角度进而改变压缩机气动性能进行调节。

经反复迭代优化,将压缩机型号确定为西安陕鼓动力股份有限公司生产的AV90-3静叶可调、3级轴流压缩机,轮毂直径900 mm.设计最高工作转速3 600 r/min,静叶角θ在46°~76°范围可调(常用设计静叶角66°)。

2.3 压缩机与风洞拐角一体化设计

压缩机布置于风洞第1拐角段、第2拐角段之间,采用轴向进气、轴向排气方式,风洞试验段的气流经过第1拐角段后进入压缩机,经过压缩增压后进入第2拐角段。为了减少气流压力损失,采用一体化设计理念,将压缩机进气室、排气室分别与第1拐角段和第2拐角段进行整体设计,两端的长联轴器分别穿过第1拐角段和第2拐角段,如图4所示。为了方便安装维护,除两端联轴器套筒及整流尾罩外,其余零部件均设计为中剖分结构。

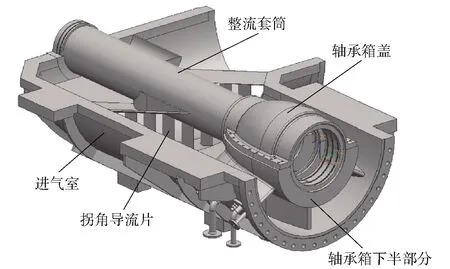

以进气室为例,进气轴承箱的下半部分与进气室焊接成一体,轴承箱盖单独和轴承箱下半部分通过螺栓联接。为了减少气流压力损失,在拐角段设有翼型拐角导流片,其中第1拐角段共11片,采取等间距布置。为了减少压缩机长联轴器套筒对风洞流场的影响,对套筒进行了整流处理。进气室中剖分效果如图5所示,排气室结构与此类似。

图5 压缩机进气室三维效果图

为了更加准确地获得压缩机进、排气室与风洞第1、2拐角段一体化设计后的流动情况特别是压力损失情况,进行了数值仿真计算。进、排气室的三维造型使用计算机辅助设计与制造UG软件;网格划分使用计算机辅助工程前处理ICEM软件,采用四面体或六面体混合网格,其中进气室网格数约760万,排气室网格数约710万;湍流模型采用k-ω模型,传热采用总能模型;进气室设置进口质量流量和总温、出口静压的边界条件;排气室设置进口总温、总压、出口质量流量边界条件。

计算结果表明,一体化设计特别是采用翼型拐角导流片和对长联轴器套筒整流处理后,进、排气室的气流流动均匀性和稳定性得到改善,压力损失降低。其中,进气室在风洞设计点工况(p0=2.5×105Pa,T0=300 K,Ma=0.9)的流线图如图6所示,总压云图如图7所示。

图6 压缩机进气室流线图

图7 压缩机进气室总压云图

2.4 防止漏油设计

压缩机容易漏油的地方有3处:轴承箱两端油封、轴承箱中分面、联轴器套筒与轴承箱连接处。为防止润滑油泄漏到压缩机和风洞内流道,进行了针对性防漏油设计,如图8所示。

图8 轴承箱及密封示意图

图8中:在油封Ⅰ处设计有充气密封,在其与气封之间设计一个放空腔,便于密封气排出;与联轴器相连的转子伸出端设计有油封Ⅱ;在轴承箱中分面设置密封条,同时在外侧设计一个与放空腔相连的通气槽,始终与大气联通,保持常压,防止润滑油从中分面泄漏至内流道;压缩机与电机间的联轴器采用套筒结构,套筒与轴承箱端面通过法兰连接,采用O型圈进行密封。

2.5 防止漏气设计

为防止风洞内部气体向洞体外泄漏和风洞外部的湿空气进入风洞内部,对压缩机转子轴端处的旋转动密封进行了针对性防漏气设计,如图9所示。

图9 防漏气密封设计示意图

采用侧齿密封+充气密封的组合密封方式。在油封充气口和气封充气口分别充干燥密封气,在油封和气封之间设置一个放空腔,通过轴承箱的支撑筋板和大气联通。通过控制程序使密封气的压力始终高于内流道的气体压力,进而阻滞内流道的气体向外泄漏,多余的密封气则通过放空腔排出。

2.6 高精度变频调速设计

如果压缩机转速控制精度较差,将造成出口气流大幅波动,从而影响到风洞试验段气流的稳定性和风洞马赫数控制精度指标的实现,必须保证两台电机双端对拖变频调速系统的同步、稳定、精确调速。

设计时采用主从控制模式和矢量控制技术,使两台各自独立变频器的给定参数、控制参数、启停动作实时保持一致,进而实现转速一致、功率平衡[11]。

2.7 防喘振控制设计

喘振是轴流压缩机的固有特性,一旦进入深度喘振,特别是发展为逆流、持续逆流,就会发生毁机的严重后果[2,11-15],因此必须在压缩机测控系统中设计安全可靠的防喘振控制子系统。

为了既要有效防止压缩机进入喘振区,又要保证压缩机在防喘振动作线右方的安全运行范围能够满足风洞试验马赫数设计指标的实现,根据经验和实际情况,在实测喘振边界线上的右方分别预留6%和12%的流量喘振裕度[11],设置相应的防喘振动作线和防喘振报警线,如图10所示。

图10 防喘振控制示意图

风洞试验过程中,测控系统会实时严密监控压缩机运行工况点的位置。一旦工况点触碰防喘振报警线,系统就会自动发出报警声音,提醒岗位人员注意;如果工况点继续向左上方移动并触碰防喘振动作线,系统就会自动打开防喘振旁路上的防喘振阀(见图1),迅速增大压缩机入口流量,使工况点向右下方移动,远离喘振区,避免喘振发生。

3 试验验证

为了全面检验0.6 m连续式风洞驱动压缩机的设计效果,在机组制造、安装完成后,先后进行机械运转试验、气密性试验、转速控制精度测试试验、热力性能试验、喘振预防试验[10]。

3.1 机械运转试验

为防止压缩机振动过大、影响风洞其他设备,采用压缩机不与风洞合拢连接的开口试验方式,压缩机入口为常温、常压环境大气工况。

试验结果[15]表明:机组运行平稳,轴振动最大29.4 μm,轴位移最大0.16 mm,分别远小于其报警值108.0 μm和0.40 mm,表明压缩机结构设计合理,机械性能良好。

3.2 气密性试验

先进行静态气密性试验,再进行动态气密性试验。静态气密性试验时,用盲法兰把气封、油封口全部封住,停供密封气,启动真空泵,在负压和压缩机静止状态下检验机组各连接部位(如中分面)有无漏点。动态气密性试验时,正常供密封气,启动真空泵,在负压和压缩机正常运行状态下检验机组密封性能,特别是要重点关注有无润滑油泄漏至内流道。

试验结果[10]表明:压缩机密封设计合理可靠,密封效果良好,即使在稳定段总压p0=0.15×105Pa的最低负压工况也未发生润滑油泄漏到内流道的现象。

3.3 转速控制精度测试试验

将电机非传动端原有的12位单圈1/4096分辨率编码器的脉冲信号(含有正交的A、B两相脉冲,相位差90°)复制分接成两路,一路仍用于高压变频器的转速控制,另一路用于外接转速测量。采用自主研制的转速测量装置[16-17]对压缩机转速控制精度进行测试。该装置基于编码器正交输出4倍频和M/T测速法原理,脉冲采样周期30 ms,标定后相对额定最高转速3 600 r/min的理论测速精度为0.003 4%[10].

试验结果[10-11]表明:压缩机1 500 r/min、1 800 r/min、2 400 r/min、3 000 r/min、3 600 r/min下的转速控制精度分别达到了0.013 6%、0.010 3%、0.023 8%、0.016 9%、0.028 9%的较高水平,满足δn≤0.03%的设计指标要求。

3.4 热力性能试验

通过缓慢调节风洞二喉道通流面积,逐步减小压缩机进气流量,采用“逼喘”方式测试出等转速线。试验过程中,通过测量压缩机进、排气侧的压力波动情况判别喘振。最后,将各等转速线上的喘振点相连,得到喘振边界线[10-11]。

采用热平衡法,在压缩机进、排气口分别设置的2个总温、总压组合式一字型排架,通过测量达到热平衡后的压缩机压比和进、排气温度,计算得出压缩机多变效率[10]。

试验获得了完整的压缩机性能曲线,如图11所示。试验结果[10]表明:压缩机常用设计静叶角(θ=66°)最高转速3 600 r/min下实测喘振点压比1.74,可以覆盖风洞运行包络线;设计点多变效率81.5%;能够满足风洞试验对压缩机性能的需求。

图11 压缩机性能曲线测试结果

3.5 喘振预防试验

试验时,正常运行压缩机,调节风洞二喉道通流面积,实施“逼喘”,以此检验防喘振系统的自动报警和防喘振功能是否正常。

试验结果[10]表明:防喘振控制设计安全可靠,压缩机运行工况点触碰防喘振报警线后,系统能够立即自动声音报警;触碰防喘振动作线后,系统能够立即自动打开防喘振阀,有效避免了喘振发生。

4 结论

本文针对连续式跨声速风洞对驱动压缩机的特殊设计要求,克服了经验少、难度大等困难,成功完成了0.6 m连续式风洞驱动压缩机的设计,并通过了试验验证。得到主要结论如下:

1)采用一体化设计理念,将压缩机进气室、排气室分别与第1拐角段和第2拐角段进行一体化气动和结构设计,压缩机整流尾罩延伸至第2拐角段下游位置,整个机组采用L型布局,结构紧凑,布局合理,有效减小轴系长度。数值计算结果表明,进、排气室的气流流动均匀性和稳定性得到改善,压力损失降低。一体化设计后,有效解决了为充分发挥0.6 m连续式风洞的模拟功能和引导作用,将主回路驱动压缩机布置于风洞第1拐角段、第2拐角段之间带来的压缩机气动和结构设计难题。

2)采用模化设计技术进行了压缩机气动设计,通过热力性能试验实测出了压缩机完整的性能曲线,设计静叶角(θ=66°)下实测喘振点最高压比1.74,设计点多变效率81.5%,能够满足风洞试验对压缩机性能的需求。

3)采用充气密封、设置放空腔、密封条、O型圈等设计,解决了压缩机的动密封和静密封问题,有效防止了润滑油泄漏到风洞内流道,以及风洞内部试验气体向洞体外泄漏和风洞外部湿空气进入风洞内部,密封效果良好。

4)采用主从控制模式和矢量控制技术,获得了媲美直流调速的动态性能,压缩机实测转速控制精度优于0.03%,达到了较高的水平,为风洞试验马赫数控制精度指标的实现提供了保证。

5)采用在实测喘振边界线的基础上设置防喘振动作线和防喘振报警线的方法,通过控制程序自动进行喘振预防,避喘效果较好,防喘振控制安全可靠。