Si对Al-Mg-Cu合金时效析出行为的影响

袁晓明,张二庆,文胜平,梁上上,王 为,聂祚仁

(北京工业大学 材料科学与工程学院,北京 100124)

1 前 言

Al-Mg合金具有良好的成形性和疲劳性能,可用于汽车车身的制造[6,13,23]。但是Al-Mg合金主要以加工硬化作为强化手段,制成车身后需经烤漆加工工序,由于该合金在烤漆加热过程中会出现软化,导致强度出现很大降低。近些年来很多学者致力于研究向其中加入Cu制备Al-Mg-Cu合金[1-12],发现Al-Mg-Cu合金经烤漆处理可以获得一定的烘烤硬化效果。虽然Al-Mg-Cu合金中Cu的添加会使合金的强度相比Al-Mg合金有一定的提升,但是由于Cu的固溶强化会降低车身材料的成形性能,同时还会引起一定程度的晶间腐蚀,并且还会产生自然时效硬化[14-15],所以Cu的含量不宜过高,但是添加微量Cu的Al-Mg合金在时效过程中的强化效应较弱,因此单独添加微量Cu元素不足以获得理想的烤漆硬化效果。

以往的研究表明在Al-Mg-Cu合金的基础上加入Si,能够加速时效强化过程,并同时提高合金的时效硬化水平,这主要是由于Si与溶质原子和空位存在着强烈的相互作用,同时Si会聚集到Guinier-Preston-Bagaryatsky(GPB)区中,并有稳定GPB区的作用[8,21-22],从而能细化第二相晶粒,促进其弥散分布,提升单位体积内第二相的数量,增加Al-Mg-Cu合金时效强化效果。前人对于Al-Mg-Cu合金中Si与Mg含量的优化进行过一些研究,但是其研究对象中Mg的含量普遍较高[8,24-25],而高Mg合金中添加Si会形成Mg2Si相,导致Si不能完全固溶在Al基体中起到相应的强化作用[22]。前人的研究与实际工程应用还发现过高含量的Mg会加速铝合金的腐蚀,因此Mg、Si含量的进一步优化显得尤为重要。本研究在Al-Mg-Cu合金基础上探索Si微合金化并优化Si、Mg的含量,研究其对合金时效硬化行为的影响,旨在最大程度提升合金的烤漆硬化效果。

2 实验材料与方法

本实验采用铸冶法制备合金材料,实验原料为Al-50wt%Cu,Al-27wt%Si,纯镁和高纯铝(99.99%)。在760~780 ℃下,先将高纯铝锭加入到SG2-7.5-12型石墨坩埚中加热熔化,保温60 min,随后加入Al-50wt%Cu,Al-27wt%Si中间合金,在加入纯Mg时需要用铝箔包裹以减少镁的烧损,然后充分搅拌,所有原料熔化后加入适量C2Cl6除气,进行二次精炼,710~730 ℃浇铸成锭。利用电感耦合等离子体原子发射光谱法(ICP-AES)测定样品化学成分,结果如表1所示。

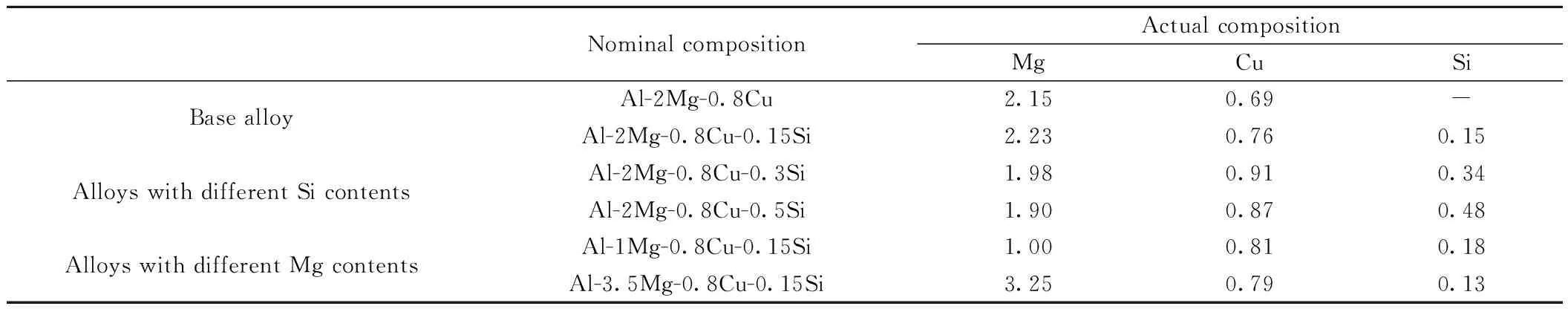

表1 实验合金成分表/wt%Table 1 Composition of experimental alloys/wt%

对制得的合金进行三种不同的热处理。第一组合金在550 ℃固溶1 h后直接进行175 ℃等温时效(人工时效),研究Si微合金化对Al-Mg-Cu合金人工时效行为的影响;第二组合金在550 ℃固溶1 h后进行长时间的自然时效,研究Si微合金化对Al-Mg-Cu合金自然时效行为的影响;第三组合金于550 ℃固溶1 h后分别进行9 d,18 d和30 d自然时效后再进行175 ℃的等温时效,研究Si微合金化Al-Mg-Cu合金经不同时间自然时效后对后续人工时效行为的影响。对所有合金在终时效结束之后都进行显微硬度测试,并选取前期时效、峰时效、过时效三种时效态合金样品,经电解双喷减薄制备TEM样品,用于FEI透射电子显微镜组织观察。

3 结果与讨论

3.1 微合金化Al-Mg-Cu合金的等温时效行为

图1 是不同Mg含量的四种合金在550 ℃固溶之后进行175 ℃等温时效处理后测得的硬度变化曲线。从图可见,在四种合金中Al-2Mg-0.8Cu-0.15Si时效硬化效果最好。上述结果表明,在Cu(0.8 wt%)和Si(0.15 wt%)的含量不变的情况下,Mg含量保持在2.0 wt%左右比较合适,较低的Mg含量不能充分发挥Cu的作用;但是因为此时合金中Cu含量较少,更多的Mg只是固溶在基体中起固溶强化作用。

图1 不同Mg含量的合金在550 ℃固溶1 h后直接进行175 ℃人工时效的硬度变化趋势Fig.1 After 550 ℃ solid solution for 1 h, trend of the hardness change of Al-Mg-Cu alloy with different Mg content during 175 ℃ artificial aging

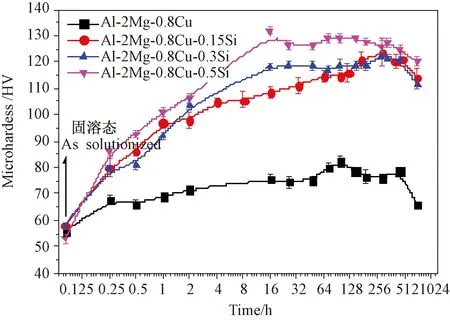

从图2可看出在Al-2Mg-0.8Cu合金的基础上加入少量的Si后,在人工时效前期有显著的快速硬化效应。在175 ℃时效30 min后,Al-2Mg-0.8Cu合金显微硬度值只上升11 HV,而Al-2Mg-0.8Cu-0.15Si合金和Al-2Mg-0.8Cu-0.3Si合金都上升了近30 HV,Al-2Mg-0.8Cu-0.5Si上升近40 HV。在175 ℃时效96 h后Al-2Mg-0.8Cu合金与Al-2Mg-0.8Cu-0.15Si合金都达到了硬度峰值,但Al-2Mg-0.8Cu合金的峰值硬度只有82 HV,而Al-2Mg-0.8Cu-0.15Si合金的峰值硬度却高达114 HV。Al-2Mg-0.8Cu-0.3Si在175 ℃时效288 h达到峰值硬度122 HV,Al-2Mg-0.8Cu-0.5Si在72 h达到峰值硬度129 HV,由此可以初步判断Si的添加能显著增强该合金的时效硬化水平[16]。但是随着Si含量的进一步增加,合金的时效硬化速度以及峰值水平并没有更明显的提升,这可能是由于过量的Si并没有固溶于基体中,而是与Mg形成Mg2Si相,减少了Mg固溶至基体里面的量[22],从而一定程度上降低了后续的时效硬化效果。

图2 不同Si含量的合金550 ℃固溶1 h后直接进行175 ℃人工时效的硬度变化趋势Fig.2 After 550 ℃ solid solution for 1 h, trend of hardness change of Al-Mg-Cu alloy with different Si content during 175 ℃ artificial aging

3.2 固溶态微合金化Al-Mg-Cu合金时效后的显微组织观察

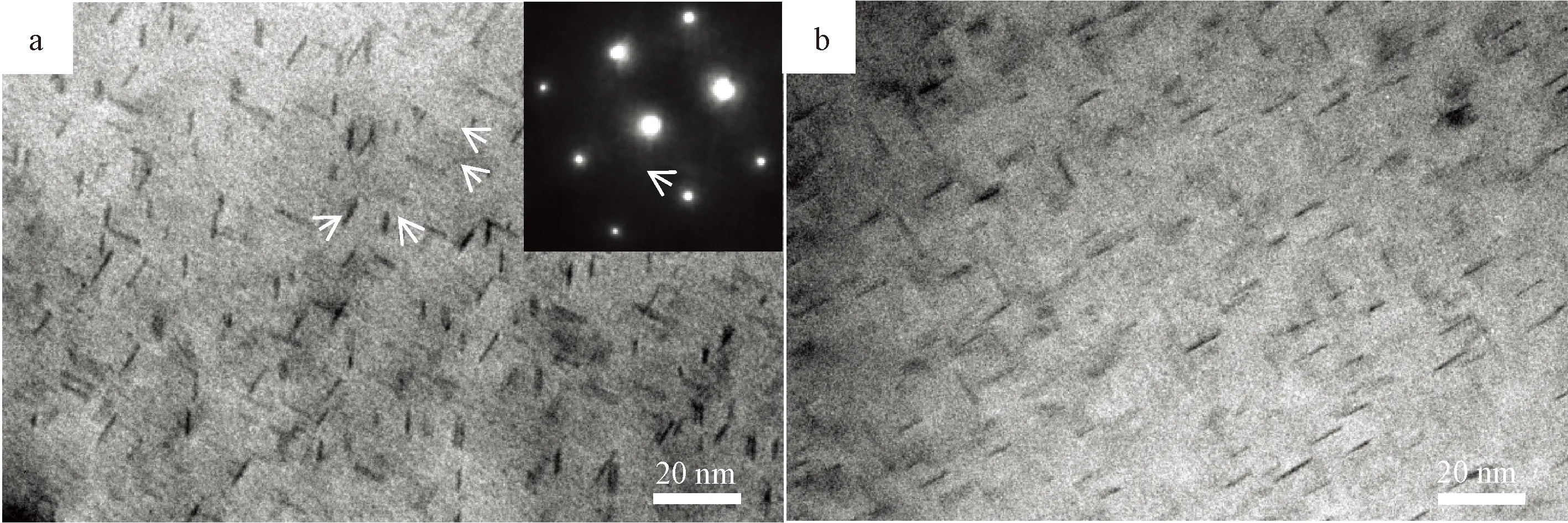

图3是Al-2Mg-0.8Cu合金550 ℃固溶1 h后再进行175 ℃等温时效32 h后的TEM照片。从图3a中可以看出在基体上分布着大量的粗大条状第二相,根据图中SAED选区衍射斑,结合HUTCHINSON 及王诗勇等[24,27]的研究分析,可以判断这些析出相主要是在位错等缺陷上形核析出的S相(Al2CuMg)。由于在缺陷位置处,原子扩散速率较快,所以S相较为粗大。从图3b中可以看到合金中还存在部分块状第二相,根据这些析出相的形状特征和取向关系,可以判断图3b中的析出相为T相(Al20Cu2Mn3)[2-4,6,12,24]。图中可见Al-2Mg-0.8Cu合金在175 ℃时效32 h后析出的S相与T相尺寸均比较粗大,在基体中所起的强化作用较弱,因而Al-2Mg-0.8Cu合金在175 ℃等温时效后硬化水平较低。

图3 Al-2Mg-0.8Cu合金在175 ℃时效32 h后的TEM照片 (a) 粗大析出相; (b) 块状第二相Fig.3 TEM micrographs of Al-2Mg-0.8Cu alloy aged at 175 ℃ for 32 h (a) Coarse shaped dispersoids; (b) Diskb shaped dispersoids

图4为Al-2Mg-0.8Cu-0.15Si合金在550 ℃固溶1 h后再进行175 ℃时效后的TEM照片。合金基体上弥散分布着大量的条状第二相,根据王诗勇等[24]及LI等[25]的研究分析可知应为S相。对比图3与图4可以看出图4a中的S相的尺寸远小于图3aS相的尺寸,且图4a中的第二相分布更加弥散,单位体积第二相数量大大增加,粗大第二相消失,这主要是因为Si能够与合金基体中的空位等缺陷结合,极大程度降低了空位浓度,同时其还能促进时效前期GPB区的细化和弥散,GPB区作为形核位点促进了S相的均匀形核且弥散分布[24],表明Si的添加能够细化第二相晶粒,增加其单位体积内的数量,从而提升合金时效硬化水平。通过观察比较可知,图4a中第二相(S相)的平均长度约为9.37 nm,宽度约为1.79 nm,图4b中的第二相平均长度约为10.89 nm,宽度约为1.97 nm,可以初步判断经过长时间的人工时效后析出相的尺寸没有明显长大,说明析出相具有很好的热稳定性,这与175 ℃长时间人工时效后硬度值一直保持在峰值水平是相一致的。

图4 Al-2Mg-0.8Cu-0.15Si合金在175 ℃时效 (a)32 h和 (b)144 h后的TEM照片(图中箭头所指即为S相)Fig.4 TEM micrographs of Al-2Mg-0.8Cu-0.15Si alloy aged at 175 ℃ (a) 32 h; (b) 144 h

3.3 Si微合金化Al-Mg-Cu合金的自然时效行为

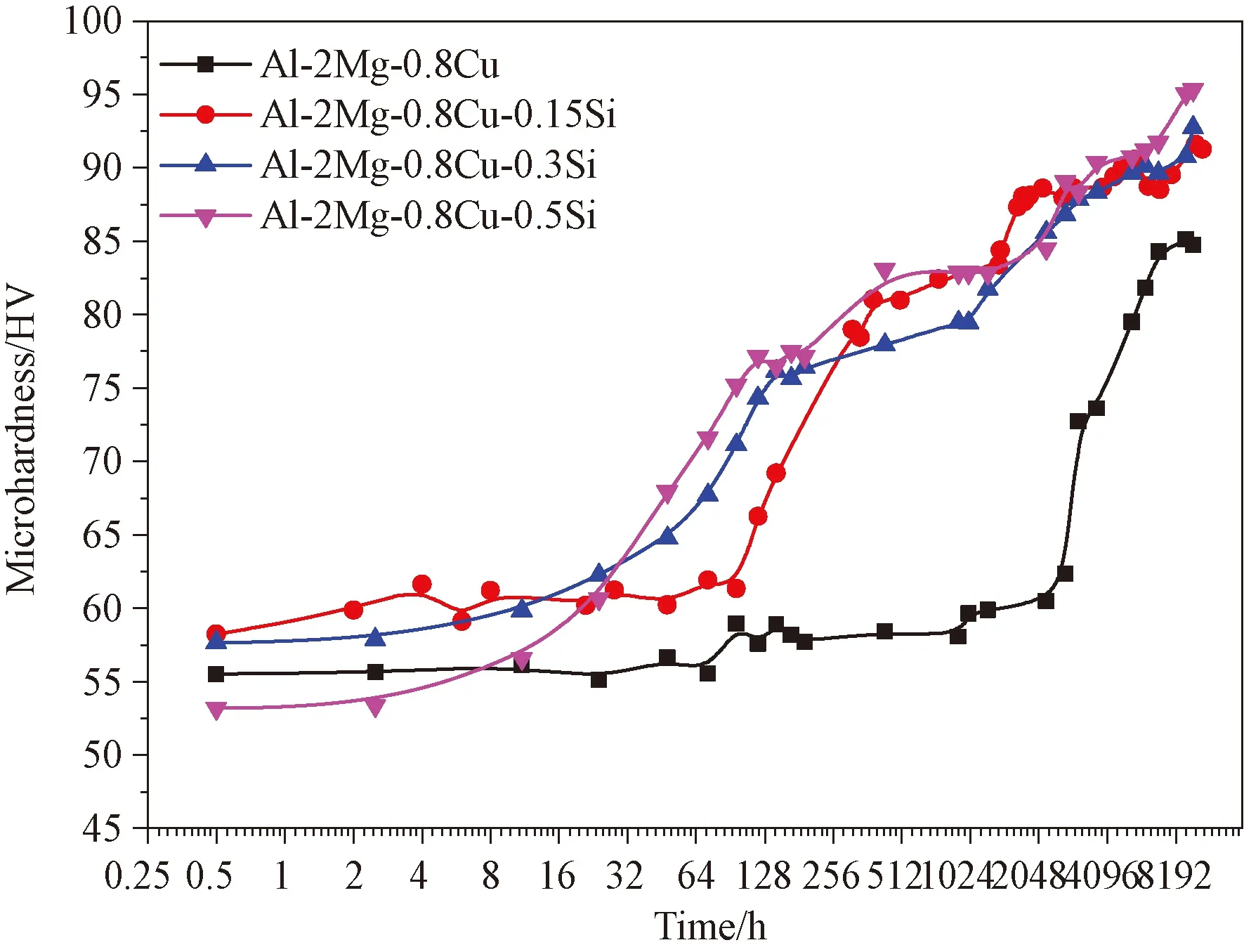

图5为不同Si含量的Al-2.0Mg-0.8Cu合金经550 ℃ 1 h固溶再进行自然时效后的显微硬度。由图5可见,Al-2.0Mg-0.8Cu合金硬化速度慢,硬度低,固溶后自然时效0.5 h的硬度为55.67 HV,经过2736 h的长时间自然时效后其硬度值也仅为62.32 HV。而Si的添加则加速了合金自然时效的硬化效应,但不同Si含量的Al-Mg-Cu合金所达到的峰值硬度值相差不大,分别为91.27、92.74以及95.31HV,并且伴随Si量的增加其自然时效产生的硬化速度并没有显著加快,这可能是由于部分Si与Mg形成了Mg2Si相,降低了Mg的固溶量,从而降低了时效驱动力。

图5 Al-2Mg-0.8Cu-XSi合金550 ℃固溶1 h后自然时效的硬度变化趋势Fig.5 Natural aging hardening curve of Al-2Mg-0.8Cu-XSi alloy after solid solution at 550 ℃ for 1 h

3.4 自然时效对Si微合金化Al-Mg-Cu合金后续人工时效的影响

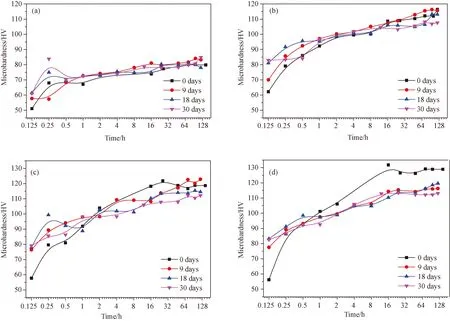

图6表明,对于不同Si含量的Al-2.0Mg-0.8Cu合金,先自然时效后再进行人工时效,在终时效的初始阶段均未出现类似于6000系合金的硬度下降现象[16-20,26],这表明Al-2.0Mg-0.8Cu-xSi合金自然时效所形成的溶质原子团簇是稳定的,在人工时效的温度下没有出现回溶。自然时效仅影响Al-2.0Mg-0.8Cu和Al-2.0Mg-0.8Cu-0.15Si合金的初始硬度及后续人工时效初期阶段的硬度变化,超过后续1 h以上的人工时效后硬度变化基本一致,且对合金人工时效硬度峰值也没有影响。但随着Si的量的增多,未经自然时效及经不同时间自然时效样品的终时效峰值硬度差越来越大,表明添加过量的Si使得合金的自然时效对后续人工时效的影响加大,存在自然时效负效应现象。

图6 自然时效时间对(a)Al-2Mg-0.8Cu, (b) Al-2Mg-0.8Cu-0.15Si, (c) Al-2Mg-0.8Cu-0.3Si和(d) Al-2Mg-0.8Cu-0.5Si合金后续人工时效硬化效果的影响Fig.6 Aging hardness curve of Al-2Mg-0.8Cu-XSi alloy subjected to different natural aging and isothermal aging at 175 ℃ (a) Al-2Mg-0.8Cu alloy; (b) Al-2Mg-0.8Cu-0.15Si alloy; (c) Al-2Mg-0.8Cu-0.3Si alloy; (d) Al-2Mg-0.8Cu-0.5Si alloy

4 结 论

向Al-2.0Mg-0.8Cu中添加不同量的Si,研究Si对于合金时效硬化产生的影响,得到以下结论:

1.Cu含量为0.8 wt%的Al-Mg-Cu-Si合金,其中Mg、Si的最优添加量为2.0 wt%Mg和0.15 wt% Si。过量的Mg并不能进一步增加合金的强度。

2.0.15 wt%Si使得合金中的时效析出相明显细化,分布更加弥散,能显著增强Al-Mg-Cu合金的时效强化效果。添加过量的Si,合金的时效强化效果增加并不明显。

3.添加0.15%的Si加速了Al-2.0Mg-0.8Cu合金人工时效强化过程,先进行自然时效对后续人工时效强化过程没有产生明显影响。过量Si的添加使得合金终人工时效的峰值硬度下降。