里氏硬度计在热处理现场的应用及校准补偿

肖 健, 孙 盼

(沪东重机有限公司, 上海 200129)

金属材料在热处理后通常采用洛氏硬度计、布氏硬度计或里氏硬度计进行现场硬度检测,再参照GB/T 1172-1999《黑色金属硬度及强度换算值》换算得到的强度判断其力学性能是否达标,预判合格后再进行取样、加工,并检测其各项力学性能指标,以提高金属材料力学性能检测的一次合格率[1-3]。因此热处理现场高效、准确的硬度检测方法可缩短产品生产周期和确保产品质量。里氏硬度计是现场硬度检测的首选设备,其操作简单、检测效率高,对于几何尺寸复杂的工件,也能较容易地进行检测。对于大中型及重型零部件,在洛氏硬度计、布氏硬度计无法检测硬度的情况下,里氏硬度计也可替代其进行检测,弥补检测现场的条件不合适、环境不理想等问题[4-10]。

但目前没有将里氏硬度换算成其他硬度的精准且普遍适用的方法,除非通过对比试验得到相关的换算依据,否则应尽量避免里氏硬度换算。因此笔者认为对里氏硬度计检测结果进行换算前,都必须进行一次里氏硬度计校准,用获取的补偿值修正偏差,从而提高里氏硬度换算值的参考价值。笔者阐述了里氏硬度计的检测原理及操作方法,重点讨论了里氏硬度计的应用要领及校准补偿,以期提高里氏硬度计现场检测的准确性,使其能够更广泛地应用到各类现场检测中。

1 检测原理及注意事项

1.1 检测原理

里氏硬度试验是一种动态试验法,采用弹性冲击原理来得到硬度。但由于大多数操作者对其动态试验方法的试验条件认识不足,存在操作不严格或操作不当等问题,导致里氏硬度计应用的过程中产生检测误差。

里氏硬度的概念是由Leeb博士提出来的,其是用规定质量的冲击体在弹力作用下,以一定速度冲击试样表面,用球头在距试样表面1 mm处的回弹速度与冲击速度的比值乘以1 000,定义为里氏硬度。计算公式为

(1)

式中:HL为里氏硬度;vR为冲击体回弹速度,m·s-1;vA为冲击体冲击速度,m·s-1。

1.2 注意事项

使用里氏硬度计检测时应尽可能地避免各种外界干扰,需注意被测材料的牌号、质量、厚度、表面粗糙度等,以及里氏硬度计的冲击装置选用、试验方法,从而减少应用不当造成的检测误差。

1.2.1 材料选项

里氏硬度计通常都具备材料选项功能,使用前必须调至被测物相应的材料选项,材料选项是按弹性模量E划分的,选项的参数将直接影响检测结果的准确性。不同弹性模量对应材料选项见表1。

表1 不同弹性模量对应的材料选项Tab.1 Material options for different elastic modulus

表1中相同的弹性模量采用不同材料选项,是因为表中的E是材料宏观、静态的弹性模量,由于金属中的合金元素及各种化合物在冶金和热处理过程中会形成多相、弥散、高弹性模量的微观组织,使材料的动态力学性能发生变化,会使对弹性模量很敏感的里氏硬度发生变化,而不同于基体材料的里氏硬度。通常高合金含量材料会有较高的弹性模量,因此相同弹性模量的钢材中能够划分出合金含量从低到高的2~3种选项。

1.2.2 冲击装置的选用

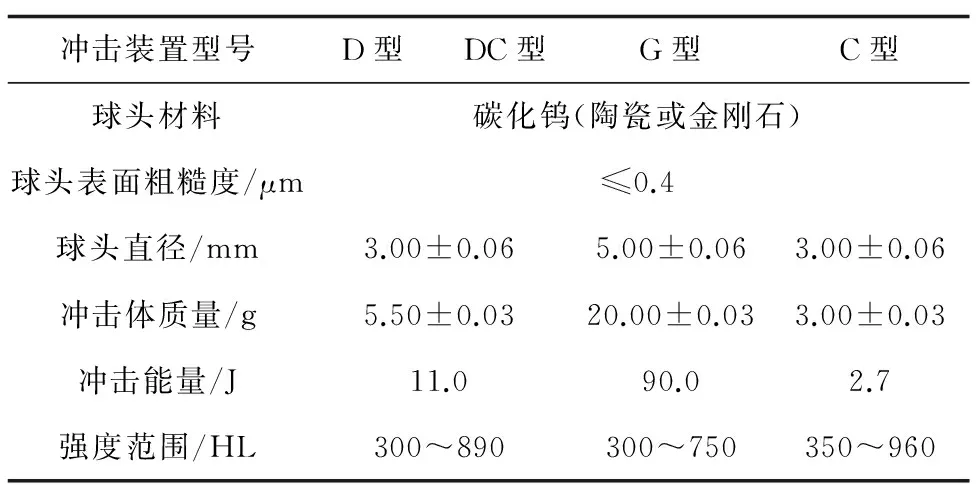

为适用于各种现场环境检测,里氏硬度计的冲击装置型号较多,不同型号具有不同用途,全部型号包括:D型、DC型、S型、E型、D+15型、DL型、C型、G型。其中D型冲击装置属于通用型,通常作为标准配置,用于普通金属样品的硬度检测;DC型冲击装置短小,采用特殊的加力环,其他参数与D型冲击装置几乎一致,应用于较小空间的硬度检测,如孔内、圆柱筒内等;G型冲击装置球头直径较大,其冲击能量较高,对被测物表面质量要求较宽泛,适用于表面较粗糙的零件及大型铸件和锻件的硬度检测;C型冲击装置较短,冲击能量约为D型装置的1/4,适用于表面硬化层、薄层及质量较小的被测物检测。常用的4种冲击装置技术参数见表2。

表2 常用冲击装置技术参数Tab.2 Technical parameters of commonly used impact devices

1.2.3 检测过程

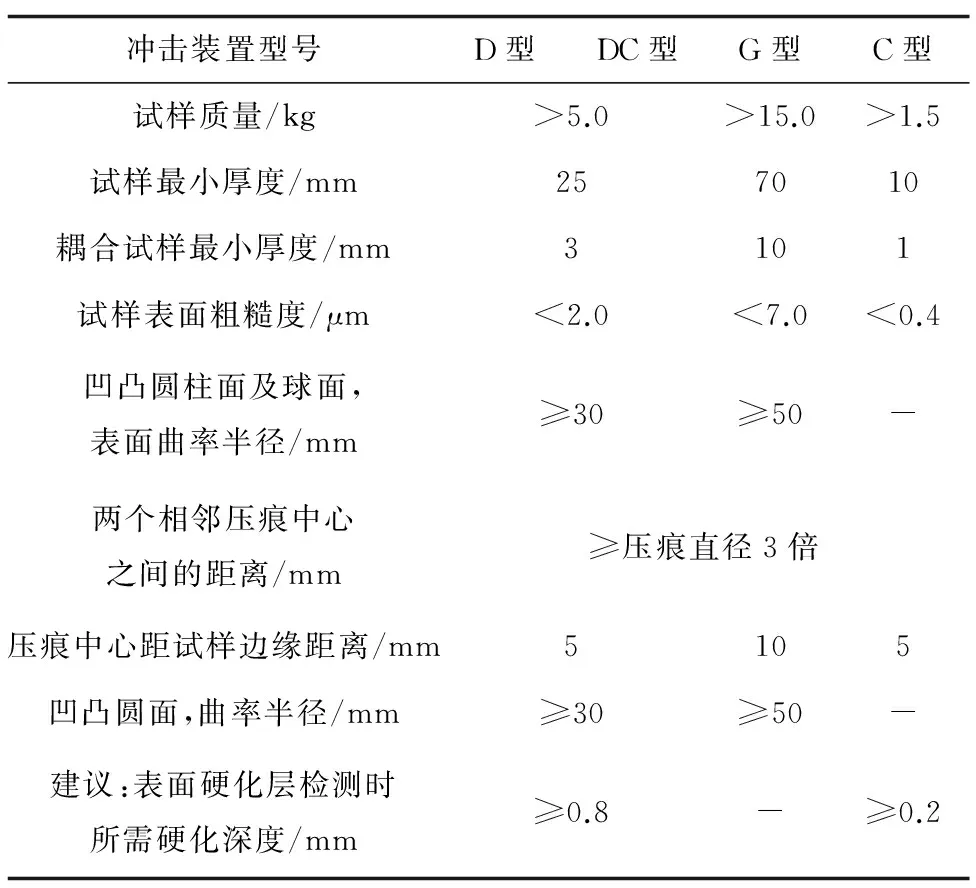

冲击体与被测物碰撞过程中,未作特殊稳定处理的小质量试样会在冲击力的作用下向冲击方向瞬间加速移动,当碰撞结束后,冲击体的回弹动能及速度会减小,最终导致硬度示值小于标准硬度示值。所以被测物质量无法满足冲击试验检测条件的最低要求时需耦合,如在试样表面和重的支撑物之间施加黏性薄膜。

里氏硬度试验对被测物厚度要求不仅不能被打穿,还要防止被测物在受到冲击力时发生弹性或塑性变形的现象发生,所以厚度必须满足各种冲击装置的相关检测条件。

里氏硬度试验对被测物表面粗糙度有一定要求,表面粗糙的试样会导致检测示值偏低,高硬度的试样更明显。通用型(D型)冲击装置对被测试样表面粗糙度Ra要求为小于2.0 μm。

与其他各种硬度试验方法对压痕间距、压痕边距都有一定要求一样,里氏硬度试验对压痕间距也有相应的要求。因一个硬度压痕及其周围一定区域内的材料会发生冷作硬化,新压痕及其应力区应离开前者区域,否则硬度会偏高。由于压痕应力影响区的原因,当压痕中心距被测物边缘过近时,硬度会偏低。

里氏硬度检测中试验力应尽量保证垂直于被测物表面,如不能垂直,冲击体与试样碰撞后得到的回弹力的方向将偏离冲击体回弹方向,其回弹速度将小于应有的速度,硬度会偏低。垂直度越差,偏低越明显。

还需注意凹凸圆柱面及球面的试样表面曲率半径对检测结果的影响,以及检测表面硬化层的硬度时应注意硬化层的有效厚度。

综合上述事项,根据GB/T 17394.1-2014《金属材料 里氏硬度试验 第1部分:试验方法》的技术要求,将相关应用要求汇总于表3。

表3 里氏硬度检测相关要求Tab.3 Leeb hardness test relevant requirements

1.3 检测结果

根据GB/T 17394.1-2014的要求,里氏硬度试验应至少进行3次,并计算其算数平均值。如果硬度相差超过20 HL,应增加试验次数,并计算算术平均值。

没有将里氏硬度检测结果换算成其他硬度的精准且普遍适用的方法,除非通过对比试验得到相关的换算依据,否则应尽量避免里氏硬度换算。当必须进行换算时,对于常用金属材料可参照GB/T 17394.4-2014进行换算。

在里氏硬度符号前示出硬度数值,在后面示出冲击装置类型,如600 HLD。对于里氏硬度换算其他硬度的标识,GB/T 17394.1-2014中没有明确规定,通常在里氏硬度符号之前给出相应的硬度符号,如600 HBHLD。

2 里氏硬度计的校准

2.1 校准条件

被校准材料必须取自试样基体或热处理条件相同的同牌号试样,试样需加工成φ100 mm、厚度55 mm的圆形样块。校准面与支撑面需保证平行度不大于0.1 mm,校准面Ra不大于0.8 mm;支撑面Ra不大于1.6 mm。G型硬度计校准试样质量需大于15 kg。

2.2 校准方法

按GB/T 17394.4-2014的技术要求进行里氏硬度检测,取15个点的算数平均值作为里氏硬度计最终检测值用于校准,根据实际情况可减少检测点。以相关洛氏、布氏、维氏等硬度标尺的标准试验方法进行被校准物检测,并至少检测4点,去掉第一点的值后,取算数平均值为最终检测值。计算两次检测结果算数平均值之间的偏差可得到补偿值,即补偿值(偏差值)等于标准硬度算数平均值减去里氏硬度算数平均值。

2.3 校准结果

笔者将从事现场检测遇到的材料校准汇总于表4,包括灰口铸铁、球墨铸铁、高频淬火件等检测结果的对比。

将表4检测结果的算数平均值按该文3.2节校准方法进行计算,得到以下材料牌号换算时的补偿值,见表5,并注明了校准材料基体的硬度范围,以提高参考价值。

表4 不同材料硬度检测结果及换算值对比Tab.4 Comparison of hardness test results and conversionvalues of different materials

表5 不同材料的里氏硬度换算补偿值Tab.5 Leeb hardness conversion compensationvalues of different materials

3 分析与讨论

GB/T 17394.1-2014中没有规定表面硬化层的硬度检测方法,建议在使用里氏硬度计检测表面硬化层硬度时注意有效硬化深度,采用D型、DC型冲击装置时,有效硬化深度不小于0.80 mm,采用C型冲击装置时有效硬化深度不小于0.20 mm,但其检测结果只能作为参考,仅限用于产品质量的快速检验,而非标准检测方法。

GB/T 17394.1-2014中规定在里氏硬度符号前示出硬度数值,在后面示出冲击装置类型。但对于用里氏硬度换算其他硬度符号的标识,GB/T 17394.1-2014中没有明确规定,笔者认为在里氏硬度符号之前给出相应的硬度符号较为合适,如300 HVHLD,400 HBHLD,500 HRCHLD,以区分硬度为里氏硬度转换值。

相关标准方法中涉及硬度计的应用较少,特别是被测物材料选项的设置未具体说明,只是在GB/T 17394.4-2014中标明了相关材料的弹性模量,而在里氏硬度计的使用中,此选项环节是非常重要的,会影响检测结果的准确性,建议相关标准增加该步骤,以避免初学者的疏忽影响检测结果的准确性。

当里氏硬度必须进行换算时,对于常用金属材料可参照相关标准GB/T 17394.4-2014,但没有普遍适用的精准方法将里氏硬度换算成其他硬度,除非通过对比试验得到相关的换算依据。因相同弹性模量的材料,存在微观组织、合金含量、力学性能等不同的情况,对材料本身弹性模量具有一定影响,也会影响里氏硬度检测结果的准确性。因此笔者认为,里氏硬度计在检测值换算前都必须进行一次校准对比,以得到补偿值修正换算结果,从而提高换算结果的准确性。

4 结论

使用里氏硬度计检测时应注意被测材料的牌号、质量、硬度、厚度、表面粗糙度等,采用合适的冲击装置和试验方法,避免因试验条件不合适或操作不当而造成检测误差。在热处理现场检测条件不合适、环境不理想的情况下,可通过计算校准偏差(即补偿值)来提高换算结果的准确性。建议里氏硬度计在检测值换算前应进行一次校准对比,以得到补偿修正换算结果,从而提高换算结果的准确性。