盾构机滚刀的浅议

支 龙 杨 景

(陕西国防工业职业技术学院,西安 710300)

进入21世纪,在水利、电力、铁路、煤炭、矿山、交通、城市地下及军工等隧道建设工程中,盾构机以其优质、高效、自动化程度高以及地质适应性强等诸多优点得到了广泛应用 。由于山体岩石的高硬度、高强度与地质条件的复杂性,以及强挤压、大扭矩、强冲击、高磨损的恶劣工况,盾构刀具成为掘进过程中最易损坏的零部件。因此,开发出集高强度、高硬度、高耐磨和优良韧性等优点于一身的刀具,是加快工程进度、降低盾构机施工成本的决定性因素[1]。盾构机的刀具种类很多,按其切削原理可分为切削刀和滚刀。切刀主要适用于粒径小于400 mm的粘土地层、砂土地层及较软岩层的开挖[2],可分为双孔切刀、三孔切刀和四孔切刀。在全断面硬岩层及上软下硬混合岩层掘进时,需使用滚刀[3],可分为单刃、双刃和多刃等样式。本文主要对滚刀进行介绍。

1 滚刀的结构组成及磨损形式

1.1 滚刀的结构组成

从图1可以看出,滚刀主要由刀轴、端盖、金属浮动密封、刀体、刀圈、隔圈、挡圈以及轴承等部分组成,其中隔圈的主要作用是调节启动扭矩大小。滚刀的实物图,如图2所示。在刀圈和刀体之间放置一个挡圈(挡圈是由两个半圆环通过焊接的方式组成的),对刀圈在刀轴上进行轴向定位。在掘进的过程中,挡圈易在焊口处断裂脱落,故需要在焊口处搭接一块加固铁。刀圈、轴承和浮动密封是刀具的关键件,其中刀圈的消耗量最大。

图1 滚刀的结构示意图

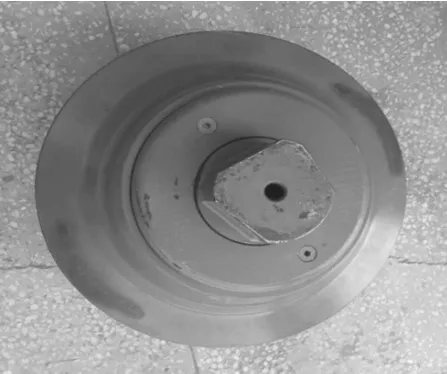

图2 滚刀实物图

1.2 滚刀的磨损形式

滚刀在千斤顶巨大的推力作用下紧压入岩石,同时随着刀盘的旋转进行公转和自转,经挤压、起裂和破碎3个阶段实现岩体的脱落。因此,滚刀的磨损量受法律规定、土质、滑动距离、滚刀形状、滚刀材质、推进速度以及刀盘转速等因素影响[4]。滚刀磨损形式大致可分为正常磨损和非正常磨损两大类。其中,正常磨损占全部损坏刀具的90%以上[5],非正常磨损包括刀圈偏磨、刀圈卷刃、刀圈崩裂、滚刀漏油以及刀体磨损等。正常磨损(图3)因磨损时磨损程度基本一致,又称均匀磨损。这种磨损可以通过更换新刀圈实现正常的使用。刀体磨损(图4)是最严重的失效形式,一旦刀体磨损,意味着整把滚刀报废。

图3 正常磨损

图4 刀体磨损

2 滚刀的拆解

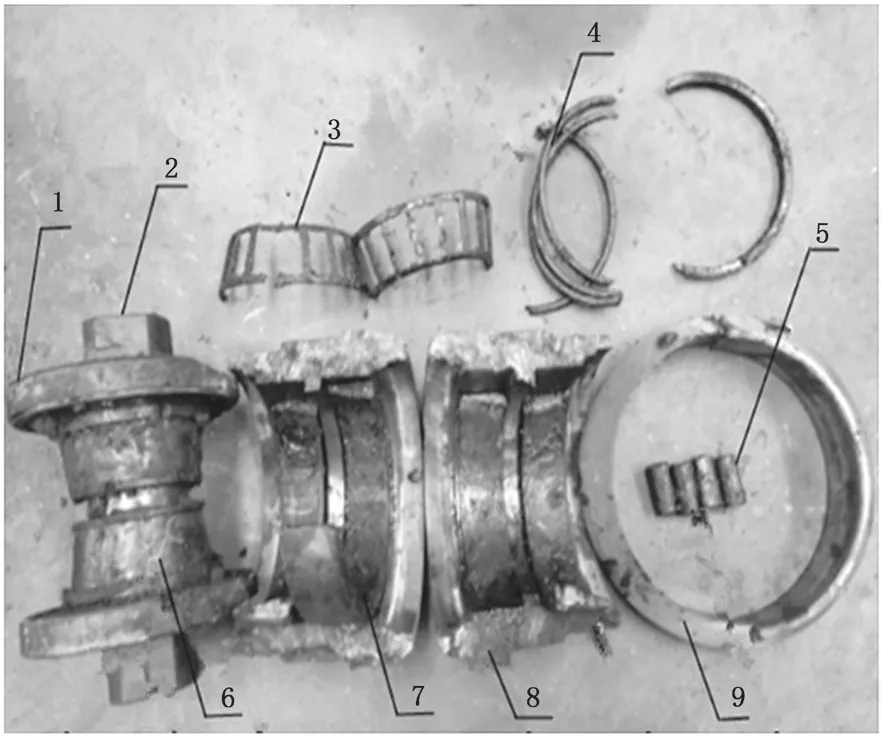

滚刀的拆解包括破坏性拆解和非破坏性拆解。破坏拆解是用气割机将图1中各部位拆解开,用锯床或线切割截取相应的试块,借助光谱仪、拉伸试验机、摆锤式冲击试验机、布洛维一体机以及倒置式金相显镜等设备,研究滚刀各部位的成分、性能(硬度、强度、韧性)、组织等。拆解后的各部位,如图5所示。拆解过程中能闻到刺激性气味。查相关资料献可知,此刺激性气味是拆解过程中油脂里的异味剂与空气接触氧化而产生的。添加异味剂的目的是能够及时发现刀具漏油。

图5 破环拆除后滚刀各部件

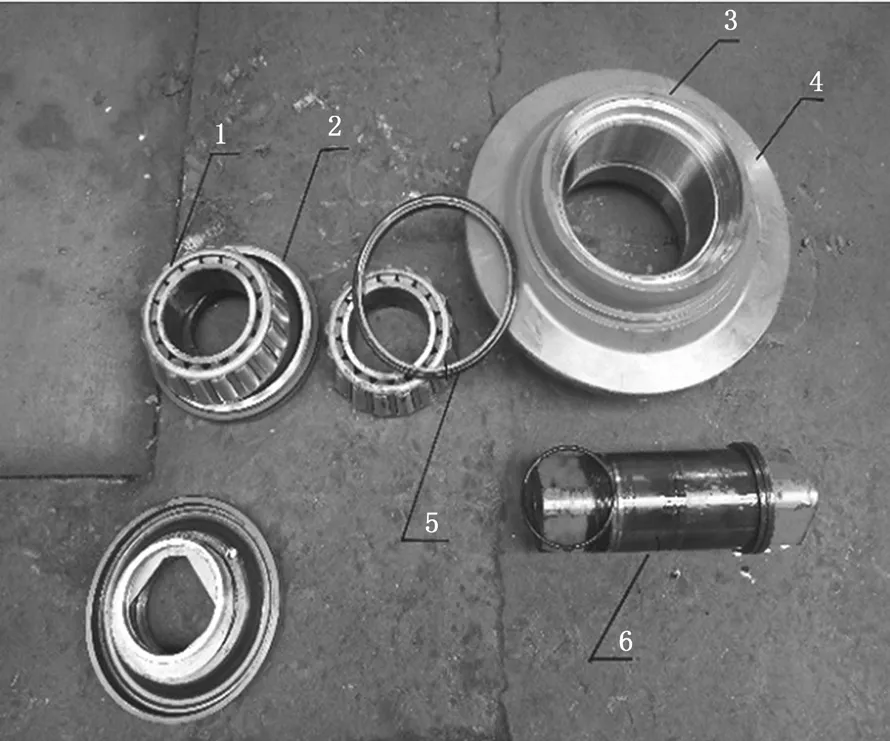

非破坏性拆解是为了获取已有滚刀各部件的装配形式,测绘出各部件的尺寸以及配件(密封环、油脂、轴承等)的型号。拆解过程可分为清理表面、磨去挡圈上的焊点、旋开刀盖、吸出油脂以及压出刀轴等。用酒精清洗各部件上的灰尘及锈迹,借助便携式三维扫描仪测绘出其尺寸,拆解后的各部位如图6所示。拆解过程中可知,轴承位型号为NTN 4T-HH224346。收集油脂分析后可知,它为壳牌的齿轮油。

图6 非破环拆除后滚刀各部件

3 刀圈的研制

刀圈破岩时不仅承受很大的径向破岩力,同时又受到岩石硬矿物相的剧烈磨损。根据刀圈的失效形式分析,若要提高刀圈的使用寿命,则刀圈材料需要具有高硬度、高强度及良好的冲击韧性,这样刀圈在掘进时既耐磨,又能在遭受巨大冲击时避免发生崩裂或塑性变形[6]。为了提高刀圈的使用寿命,一方面可以从改善滚刀的材质、性能着手,另一方面可以优化滚刀的结构。

目前,滚刀刀圈的用钢大体可以分为两种:一种是与调质钢40CrNiMo(AISI4340)成分相似的中碳低合金高强度钢;另一种是与中碳低合金高强度钢4Cr5MoSiV成分接近的中碳中合金钢。通过控制合金元素的种类和含量提高性能,可为后期理想的热处理创造优越条件。例如:Ni作为非碳化物形成元素加入钢中,能够有效提高钢基体韧度;V含量增加了钢的淬透性,提高了钢的回火稳定性。结构方面,优化滚刀的结构实际上是通过在滚刀的表面镀层和镶嵌硬质合金块等方式来提高刀圈的使用寿命。例如,图7在滚刀刀圈基体上镀粒度为10/20~30/40目,镀层厚度为1.0~1.6 mm的金刚石[7];图8在刀圈的外圆周上开环形凹槽,并凹槽内钎焊环形的硬质合金[8],目的是提高刀圈的服役周期。

图7 滚刀刀圈改进

图8 滚刀刀圈改进

4 结语

国际知名盾构机滚刀制造公司(如德国WIRTH、意大利PALMIERI、美国ROBBINS等)产品性能优良,在全世界范围的滚刀市场占有一定份额。高速铁路、越江险道、城市地铁以及矿山开采等重大工程的建设,加快了盾构机的发展,提升了滚刀的需求量。若一味依靠进口,不仅产品价格昂贵,而且采购的周期长,一定程度上增加了施工成本,因此研制开发出综合性能优良的滚刀显得十分急迫。