转炉辅原料自动上料系统优化

蒋同祥,杜方友,徐瑞杰,王少军

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

近年来,自动化炼钢技术在钢铁工业生产流程变革、产品质量提高、结构优化等方面发挥了重要的作用[1-2]。随着钢铁工业的不断发展及节能降耗、提高能源利用率等国家节能战略的提出,对自动化炼钢技术的要求也日益提高,发展高效节能炼钢技术成为钢铁工业的一个重要方向[3-6]。

目前,各钢厂辅原料上料系统基本处于手动及半自动状态,上料系统原料站点零散、皮带产线长,极大消耗人力物力,同时经常出现堆料、断料、混料等供应问题,严重制约着炼钢自动化水平的发展。

1 工艺流程

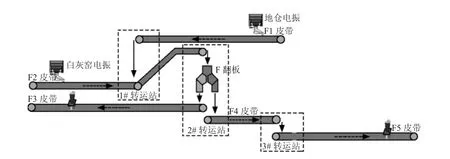

某钢厂辅原料上料系统有2条皮带供应系统,主要包含5条皮带、1个翻板、2辆卸料小车、14个电振机、70个料仓、210个料位开关、2套称量系统(辅原料1#皮带称量系统和辅原料2#皮带称量系统)。炼钢转炉分为脱碳转炉与脱磷转炉。其中,脱碳转炉有3座炉子,即1#转炉、2#转炉、3#转炉;脱磷转炉有2座,即4#转炉、5#转炉。脱碳转炉和脱磷转炉分别用一辆辅原料卸料小车。上料系统的5条皮带一共分为2路。其中一路为脱磷转炉供料皮带,即辅原料1#皮带、辅原料2#皮带、辅原料3#皮带;另一路为脱碳转炉供料皮带,即辅原料1#皮带、辅原料2#皮带、辅原料4#皮带、辅原料5#皮带。皮带分流主要依靠翻板实现。具体上料系统流程如图1所示。

图1 辅原料上料系统流程图

2 上料系统优化

为了提高辅原料上料自动化水平,需要对上料系统进行皮带不停机情况下多物料上料自动化改造;为了降低电振机故障率,降低电振机启动频次和运行时间,需要对料仓进行空仓判定改造;为了减少工人检查转炉料仓料位情况,需要对转炉高位料仓进行仓位监控改造。通过系列改造可以实现辅原料自动上料。

2.1 自动上料

辅原料自动上料系统,需要根据装料需求及装料优先等级完成装料管理、皮带启动、运行工作、卸料小车定位工作、翻板自动翻转工作、电振机启动工作及特殊情况插队上料工作和各种数据清零等工作。其次,结合HMI设计完成人机交互界面设计,增加自动上料与手动上料工作,实现物料跟踪、上料控制工作。

1)装料管理。根据转炉要料仓物料需求选定供料仓,结合装料优先级和要料重量完成辅原料供给功能。

2)皮带运行。根据转炉要料需求及卸料小车定位情况,完成皮带启动、运行工作。例如,脱碳转炉要料,即启动脱碳转炉供料皮带,优先启动5#皮带,待卸料小车到位后,依次启动4#、2#、1#皮带,同时结合皮带的运行速度完成物料跟踪功能。

3)卸料小车定位。卸料小车根据皮带的启动情况判定启动脱磷或者脱碳卸料小车,再根据装料需求以及供料仓进行小车运动方向判断,最后通过限位开关实现卸料小车定位工作。

4)翻板动作。翻板根据转炉要料需求及皮带运行、卸料小车定位情况完成动作,即脱碳转炉要料翻板自动向5#皮带方向翻转。

5)电振机运行。料仓电振机根据装料信号、皮带启动信号,进行电振机的启动。根据称重信号异常、累计值是否到达需求量,进行电振机的停止。为了避免皮带堆料、混料等事故以及人为操作失误的情况,料仓同一种物料只允许单仓下料,以小号仓为优先。选择小号仓以后,大号仓禁止选中;当选择大号仓,再选择小号仓时,大号仓进行禁止选择,小号仓被选中。

6)插队上料。在实际的上料过程中,偶尔会出现未设定优先级的要料现象,需要紧急插队上料。根据插队物料需求情况将相应料仓选定好,设置重量后即可在下一个物料上料时选定此物料进行上料。具体物料上料优先级设置是,在设定界面上料优先级处输入从1~100内的奇数,预留偶数,便于后续插队上料。

7)其他模块。在一种物料上料结束以后,需要将各种数据进行清零操作,以免造成混料、堆料事故,方便使用者清晰物料需求。

结合HMI设计完成人机交互界面设计,通过皮带运行速度等实现物料运行状态监控,按物料控制方式分自动上料和手动上料,便于物料控制。

2.2 空仓判定

电振机的启停或者长时间振动都会导致产生大电流经过电气设备,多次频繁启停或者长时间振动电振机可能会引起电气设备的损坏。为了避免不必要的损失,需要对电振机对应料仓进行空仓判定。

空仓判定是,在电振机进行供料过程中,辅原料皮带秤从开始振动120 s,皮带秤仍旧无称量数据,则认为料仓空料;若辅原料皮带秤有称重数据变化,再通过前后10 s数据变化与否进行对比,数据无变化说明料仓空料。

2.3 模拟仓存

目前,给转炉料仓供料的数据以辅原料皮带秤的数据为基准进行,每一个料仓的供料是单次计量。我们利用每一次电振停止后皮带称重数据进行累加,就可以实现此物料的上料累计量。同时,转炉投料系统有自身的单独投料称进行投料计量,通过对投料计量数据进行累加即可获得投料累计量。上料累计量减去投料累计量,得到转炉高位料仓剩余量,即模拟仓存量。

3 应用效果

1)辅原料自动上料系统改造上线后,运行平稳。仓存模拟系统的开发,减少了人工频繁查料的繁琐工作,操作人员通过观察料仓数据确定料仓物料需求量后,只需在操作平台录入对应需求量,启动自动上料系统,即可实现所有辅原料的自动供应。

2)辅原料自动上料系统上线后,彻底避免了堵料和混料事故,供料能力得到了有力保障,取得了良好的经济效益。