梅钢二号高炉停炉中修生产实践

李文斌

(上海梅山钢铁股份有限公司炼铁厂,江苏 南京 210039)

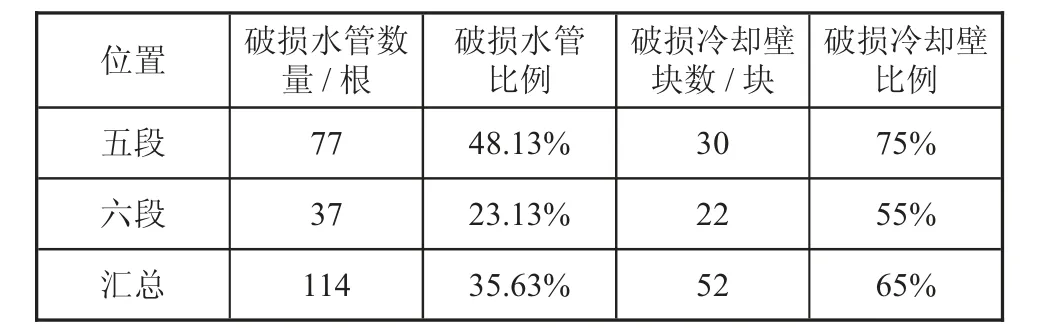

梅钢二号高炉(第4代)于2016年3月8日开炉投产,设计炉容1280 m3,水系统采用软水密闭循环系统,炉腹和炉腰五、六段采用铸钢冷却壁冷却。自2017年10月17日五、六段第一根水管开始损坏,截止2019年9月16日五段共破损水管77根,破损冷却壁30块,六段共破损水管37根,破损冷却壁22块,详见表1。因水管损坏太多,对高炉安全生产和稳定顺行都带来了严重安全隐患,公司决定采用降料线打水回收煤气的方法对二号高炉停炉中修,更换五、六段冷却壁。

表1 五、六段铸钢冷却壁破损情况

1 停炉前的准备工作

1.1 设备器材准备

增设氮气管道,采用三路向炉内喷入氮气。第一路氮气通过20支煤枪从风口喷入炉内,这一路管道不需要施工;第二路氮气通过标高为19.32 m、24.808 m的8个炉身静压力孔喷入炉内;第三路氮气通过G6段4个微冷中心孔喷入炉内。氮气可以稀释煤气,在一定程度上控制停炉的H2含量,确保停炉安全。

为方便停炉操作监控需要,新增加停炉综合信息画面,内容主要包括以下几个方面:冷风流量、热风压力、炉顶压力、热风温度、送风流量累积、全压差、鼓风湿度等。

重力除尘器及其后的设备不进行更换,为防止煤气温度过高,在荒煤气管道上增加喷淋降温设备,进行雾化打水,雾化效果必须良好,各阀门开关灵活,现场控制阀门。

1.2 空料线前的生产工艺准备

为了停炉过程渣铁流动性良好,高炉在停炉前5天退负荷控煤、配加锰矿,并配辅料降低炉渣Al2O3含量,主要参数控制目标:

BV为2750 m3/min,O2为3000 m3/h,矿批为37.5 t,焦批为9.6 t,O/C为3.91,日产量3500 t左右,FR为530 kg/t,PT为1480~1510℃,w[Si]=0.4%~0.7%,炉渣碱度为1.1~1.15,炉渣中w(Al2O3)=14.0%~15.5%,w(MgO)=7.0%~8.0%。保持大风量,全风口操作。

上部制度调整上,在确保中心气流的基础上,尽量疏松边缘,焦、矿档位分别为,αc:10393827214,αo:10393827261。5日,αc调整为10493827214,7日,焦、矿角度分别减1°、0.5°。

1.3 全焦冶炼

停炉前,制粉系统退出。3月8日06:50改全焦冶炼,09:25停止喷煤,全焦冶炼的用料组成见表2,冶炼参数控制见表3。

表2 全焦冶炼用量组成

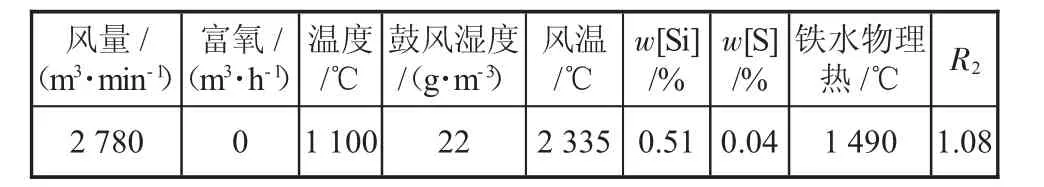

表3 全焦冶炼操作参数

2 预休风

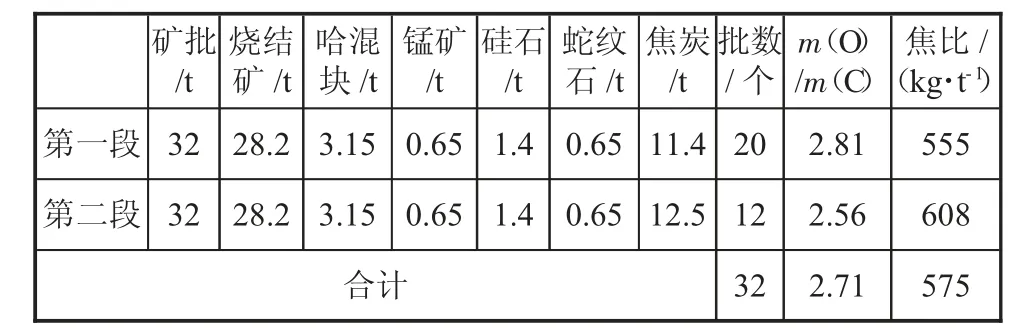

3月8日23:52开始加休风停炉料,休风停炉料由三段组成。第一段、第二段休风停炉料见表4,第三段为盖面焦,共3P,37.5 t。9日06:00—16:00预休风,休风料线2.2 m。

表4 二号高炉停炉料的基本组成(不含盖面焦)

不含盖面焦停炉料焦炭负荷为2.71,焦比575 kg/t,包括盖面焦在内焦炭负荷为2.47,焦比629 kg/t。加停炉料前集中加焦2批,补偿预休风期间的热量损失。

预休风期间主要的工作有:

1)更换炉顶打水枪:将炉顶6只打水枪全部更换为新枪,其中V1b、V2a、V2b、V13改为双枪。安装前必须在炉外对炉顶打水装置进行雾化试验,雾化效果必须良好。确认系统各阀门开关灵活,保证空料线期间6支打水枪正常工作,现场控制阀门与远程操作位置关系对应无误。

2)增加气密箱外部喷淋,预休风复风后将气密箱外部喷淋打开,增加冷却。

3)炉顶压力量程更改为-10~300 kPa,炉顶放散自动开启条件由程序控制。顶压实际值大于170 kPa,自动开启炉顶2个放散;顶压实际值大于设定值20 kPa,自动开西Ф800 mm放散;顶压实际值大于设定值25 kPa,自动开东Ф800 mm放散。炉顶放散打开后需手动关闭。

4)加长探尺:将东、西机械探尺量程全部调整为24 m,探尺选用不锈钢耐高温钢丝绳,钢丝绳和砣之间的连接部分做耐高温保护,校对零位,做好标记。

5)从东南角煤气上升管开孔处,将煤气取样管道引至重力除尘器地面,保证整个空料线过程能取出煤气样。因煤气温度较高,必须采用硬管连接,不得采用软管,安装负压取气器。不取气时,用N2反吹,确保取气管道畅通。

6)十字测温4根桥架全部拆除,用封板封堵严密。

7)更换或封死已损坏的冷却设备。凡已坏的冷却壁和冷却板在预休风时全部关死。预休风前认真检查风口小套,发现损坏,在预休风时更换,确保空料线时各冷却设备不漏水。8)炉皮喷淋管固定。预休风复风前将炉腹、炉腰炉皮打水管焊接固定,局部增加打水水管。

3 空料线作业

9日16:00复风开始降料面操作,安排专人负责炉顶打水,顶温按照300~350℃管理,最高不超过500℃、最低不低于300℃,时刻保留一只打水枪V23或V1a常开。低于300℃时,停止所有打水枪。空料线开始时风口煤枪氮气全开,炉身喷煤和静压力孔氮气小开。19:45料线降至12.5 m低于标高24.808 m炉身静压力孔位置时,开大炉身静压力氮气吹扫阀阀门,总保安氮气流量为8500 m3/h。21:03料线降至15.3 m低于标高19.32 m炉身静压力孔位置时,全开两路炉身静压力氮气吹扫阀阀门,总保安氮气流量为11000 m3/h。22:23料线约17 m刚进入炉腰位置时,全开微冷N2,总保安氮气流量为14000 m3/h。

在停炉降料线开始后,每30 min一次人工取煤气样,进行煤气成分分析,包括H2、O2、CO、CO2、N2含量。东机械探尺每隔30 min探明一次料线,当东尺故障时,启用西探尺,雷达探尺辅助跟踪料线(探尺停尺位改为3 m)。当3把探尺都出现故障时,降料面过程依据CO2曲线判断料线。

图1为降料面过程煤气中CO2含量变化与料面深度的近似抛物线关系[1]。随着料面下降,间接还原反应逐渐降低,拐点标志停炉过程中间接还原反应基本结束,CO2降至最低点,相对位置为炉腰附近。

图1 停炉煤气中CO2含量与料面深度关系

空料线过程中,密切注视煤气成份变化及料面下降情况,当出现以下现象之一时,停止回收煤气:煤气中含O2大于1%;φ(H2)≥10%;频繁发生爆震。表5是空料线操作参数。

表5 空料线操作参数

降料面期间,第一次出西铁口,安排在送风后1 h 38 min,铁量约242 t;第二次出东铁口,间隔1 h 44 min,铁量约233 t;第三次出铁打开东、西两个铁口,较上一炉堵口间隔分别为1 h 24 min和1 h 47 min,选用较大钻头Φ55 mm,铁量约35 t。第一炉堵口时正常打泥,第二炉堵口时高炉已常压,打泥量减半,末炉铁适当空喷,确保出净渣铁,休风后20 min,正常堵风口,打半格泥。末次铁后捅撇渣器,放空主沟存铁。

空料线停炉打水过程中,高炉煤气总管出口温度>80℃,投用净煤气的喷淋系统,高炉煤气总管出口温度<60℃,关闭净煤气的喷淋系统。

若干法除尘箱体进口煤气温度>200℃,启用一组荒煤气喷淋装置降温;若箱体进口煤气温度>250℃,启用两组荒煤气喷淋装置降温;若箱体进口煤气温度>260℃,持续30 min,则高炉减风;若干法除尘进口煤气温度<200℃,全关新安装的喷淋降温装置进水阀。

05:58休风停炉,共用时13 h 58 min,总耗风量为127.5230万m3。

4 打水凉炉、能源介质切断

高炉停炉休风后,10日18:44开始打水凉炉,打开炉身静压力孔、微冷中心孔保安氮气,先开启2支炉顶打水枪,同时打开风口2#、7#、12#、16#四支打水枪,打水枪插入角度大于30°,插入深度大于4 m,同时打开风口1#、3#、9#、11#、13#、19#6个轴转风机向炉内鼓风强制对流。打水产生的大量蒸汽及水煤气从炉顶800放散阀、溜槽检修门、点火人孔排出。19:20炉顶温度达到310℃,后逐渐下降。21:00炉顶打水枪支数增加到5支,小时最大打水量101.3 t。21:40炉顶温度48℃,停炉顶打水。23:00全关炉身保安氮气。11日06:40东、西铁口钻通,西铁口间隙性有水,东铁口有蒸汽无水。风口打水一直持续到11日21:15,打水凉炉共用时25 h 19 min,炉顶打水共计148.2 t,风口打水共计443.74 t,总打水量591.94 t。

高炉停炉休风后,根据停炉方案及现场施工的需要,对富氧、氮气、高炉煤气、焦炉煤气、蒸汽、送风系统、水系统等有关能源介质进行隔断,确保检修期间的作业安全。

5 结语

1)降料面过程中,向炉内吹入N2有助于稀释煤气,在一定程度上控制煤气中H2含量,避免发生爆震,确保安全停炉。

2)当机械探尺不能探到料面时,炉顶煤气中CO2含量可以作为判断料面位置的重要依据,确保料面降到风口以下,降低停炉后炉缸扒料的难度。

3)本次停炉中修准备时间较短,仅3个月,但基本做到了安全、有序、顺利停炉。停炉降料面过程中没有明显爆震,炉顶煤气中H2含量最高仅4.1%。停炉后,风口2 m范围内全部低于中套下沿。