采煤工艺参数的优化

王俊虎

(山西焦煤集团有限责任公司屯兰矿,山西 古交 030200)

煤炭是我国国民经济高速发展的关键能源与动力。目前,煤炭在我国的使用量在全球范围内居前列,而且在未来很长一段时间内煤炭将依然在我国的能源结构中占据主导地位。对于煤矿企业而言,在保证安全生产的前提下,如何提高综采工作面煤炭的产出率,降低生产成本为其关注的关键。从根本上将,采煤参数及对应采煤工艺参数是决定煤炭开采率和开采成本的核心因素,其应与所应用工作面的实际情况相匹配,并在实际生产过程中随着工作面的推进对采煤参数及对应工艺参数进行优化[1]。本文着重对采煤参数及对应工艺参数的优化进行研究。

1 工程概况

某煤矿的设计生产能力为30万t/a,而且工作面目前开采的煤层为3号煤层,该煤层对应顶底板的情况勘测结果如表1所示。

表1 3号煤层工作面顶底板情况

3号煤层中砂岩排列相对紧密,硬度较大,中间夹杂部分有机物质;砂质泥岩中间夹杂着白云母片和相关有机物质;黑色泥岩中间夹杂着一定量的碳屑和相关有机物质。3号煤层工作面的正常涌水量为1~1.4 m3/h,涌水量较小不会影响正常开采;而且3号煤层地质结构相对简单,便于开采。3号煤层结构也相对简单,且煤层倾角范围为2°~6°,对应煤层的平均硬度为3。目前,3号煤层工作面采用放顶煤开采技术,对应所采用的顶板管理为垮落法。

2 采煤工艺参数的优化

影响放煤开采效果的关键工艺参数包括有放煤方式和放煤步距。合理的放煤方式和放煤步距可以保证工作面的煤炭的产量、煤炭的品质以及采出率等。此外,放煤方式和放煤步距确定不合理导致其对顶煤的影响不同。因此,本文将基于数值模拟手段对放顶煤开采技术中的放煤步距和放煤方式等参数进行优化[2]。

2.1 放煤步距参数的优化

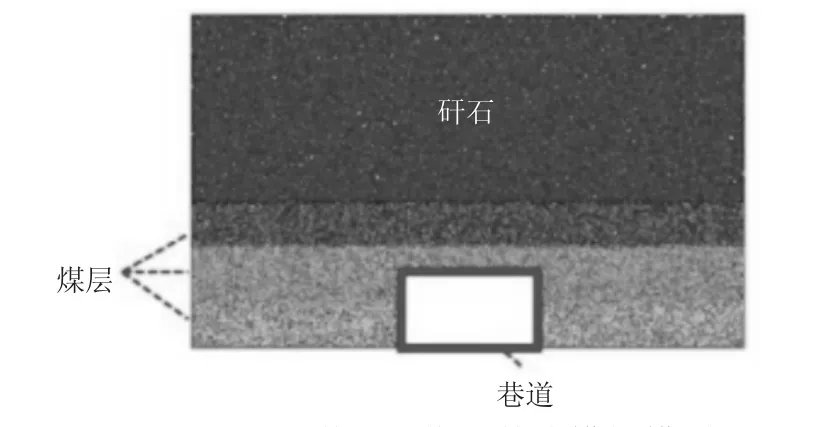

本文以某煤矿3号煤层工作面为基础并基于PFC软件建立仿真模型。经勘测,3号煤层工作面对应的煤层埋藏深度为200 m,煤层厚度为6.6 m。在目前开采方式下,所设计的采煤机的割煤高度为2 m,所对应的放顶煤采煤中的关键参数采放比为1.0∶2.3。结合3号煤层工作面的各种条件,设计如图1所示的数值模拟模型。

图1 3号煤层工作面数值模拟模型

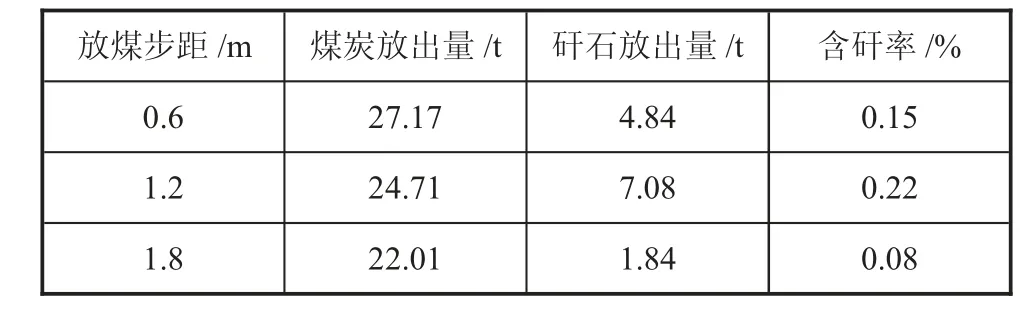

如图1所示,模型最上方为矸石,其余蓝色、绿色以及浅蓝色为煤层,对应巷道的尺寸:宽度为6 m,对应的高度值为3 m。对于放顶煤开采工艺而言,放煤步距参数与采煤机截割深度相关[3]。目前,3号煤层所选型采煤机截割煤层的厚度为0.6 m。根据一采一放、两采一放、三采一放的开采方式对应的放煤步距值分别为0.6 m、1.2 m和1.8 m。经数值模拟分析后,可以最终确定最佳放煤步距参数,且考核的标准为在不同放煤步距参数下对应出煤量、放矸量以及总体含矸率等指标进行对,经数值模拟仿真分析,得出不同放煤步距参数下对应开采效果如表2所示。

表2 不同放煤步距对应的放煤效果对比

如表2所示,基于一采一放的开采方式对应的煤炭放出率为27.17 t,矸石放出量为4.84 t,总的含矸率为15%。经分析可知,当工作面推进至空巷影响区时,由于工作面顶煤的间隙已经发育成熟且具有极强的冒放性;此时,在一采一放采煤方式的影响下,在放煤口位置处的顶煤在后方煤矸石的推动作用下涌出,从而减少了顶煤的损失量,进而使得所采处煤炭中矸石的比例较小。

基于两采一放的开采方式时对应的煤炭放出率为24.71 t,矸石放出量为7.08 t,总的含矸率为22%。与一采一放开采方式相比较,煤炭放出量明显降低,且对应矸石放出量和含矸率明显增加。导致上述现象的主要原因在于,两采一放采煤方式下使得煤矸石提前达到放煤口导致其顶煤无法快速放出甚至被堵死。

基于三采一放的开采方式时对应的煤炭放出率为22.01 t,矸石放出量为1.84 t,总的含矸率为8%。与上述两种采煤方式相比较,虽然顶煤放出量略小,但是整体开采处煤炭含矸率和矸石放出量明显低于前两种开采方式。

当放煤步距为1.8 m时,虽然煤炭放出量略小,但是其所采出煤炭的质量最高。因此,最终确定3号煤层工作面对应的最佳放煤步距为1.8 m。

2.2 放煤方式参数的优化

除了放煤步距这一参数外,放煤方式也是影响放顶煤开采的关键因素。基于2.1研究可知,3号煤层对应的最佳开采方式为三采一放,对应的最佳放煤步距为1.8 m。在此基础上,本节将同样基于PFC数值模拟软件对放煤方式进行优化设计。对于放煤方式而言,根据放煤轮数可以分为单轮和双轮;根据放煤顺序可以分为顺序和间隔[4]。因此,本节理论上将基于PFC数值模拟软件对单轮顺序、单轮间隔、双轮顺序以及双轮间隔四种放煤方式进行对比,最终得出最佳放煤方式。但是,结合实际放煤经验及相关理论基础,本节仅对单轮顺序、单轮顺序局部间隔、双轮顺序三种方式的放煤效果进行模拟分析。

根据3号煤层工作面所采用放顶煤开采工艺下对应的放煤口的位置关系在模型中进行设置。具体设置如下:所对应放煤口的宽度为0.7 m,相邻两个放煤口之间的间距为1.5 m。所建立的放煤初始模型如图2所示。

图2 放煤初始模型

所谓单轮顺序放煤指的是在不考虑采动的影响下,按照液压支架的顺序依次进行放煤操作,直到发现煤矸石后停止放煤;单轮顺序局部间隔放煤指的是,一开始仅对相对完整区域的顶煤放出,而后才对受采动影响区域的顶煤进行放出;双轮顺序放煤指的是,第一轮先对不受空巷影响的顶煤按照液压支架顺序进行放出;第二轮对所有顶煤按照液压支架顺序放出,直到发现煤矸石后停止放煤。不同放煤方式下对应的放煤效果如表3所示。

表3 不同放煤方式下对应放煤效果对比

如表3所示,在三种放煤方式下对应的煤炭放出总量、顶煤放出率以及含矸率等参数的对比下,以双轮顺序放煤方式下对应的煤炭放出总量最大,顶煤放出率最高且含矸率最小。综合分析可知,三种放煤方式下的区别主要在于空巷影响区域的放煤效果,而双轮顺序放煤方式对空巷影响区域的放煤效果最佳[5]。因此,最终确定3号煤层工作面的最佳放煤方式为双轮顺序放煤。

3 结论

采煤参数及对应工艺参数为影响综采工作面煤炭质量和采出率的根本因素。本文以某煤矿3号煤层工作面煤层的开采为例,基于PFC数值模拟软件对其关键的放煤步距和放煤方式进行优化确定,具体总结如下:

1)当放煤步距为1.8 m时,与放煤步距为0.6 m和1.2 m相比较可知,其对应的煤炭放煤总量虽然略少,但是其所放出煤炭中的矸石量和含矸率为最低,即采出煤炭的质量最高;

2)对单轮顺序、双轮顺序以及单轮顺序局部间隔放煤方式时,双轮顺序放煤方式下对应的煤炭放出总量最大,且含矸率最小,即采出煤炭质量最高。

最终确定某煤矿3号煤层工作面对应的最佳放煤步距为1.8 m,最佳放煤方式为双轮顺序放煤。