电站锅炉水冷壁管失效分析研究★

高昌平,张启礼

(广东省特种设备检测研究院,广东 广州 510655)

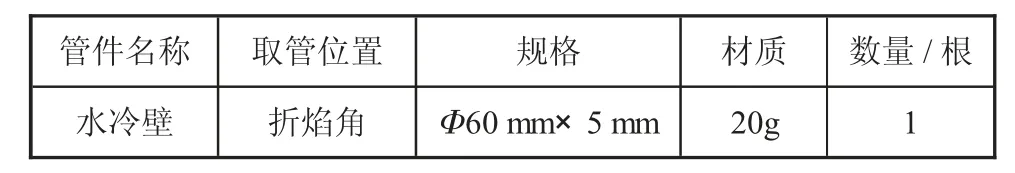

某企业#5电站锅炉折焰角水冷壁管子在使用过程中发生了爆裂,现对断裂部位进行力学性能、材质成分分析,腐蚀物和管内垢样成分检测分析,以及管子劣化现象金相和硬度分析。折焰角水冷壁管子如图1,管子材质及规格如表1。

图1 管子的宏观照片

表1 管子的规格及材质

1 管子宏观观察

水冷壁管子经目视观察,发现管子向火面有一条断续的贯穿裂纹,同时裂纹周边的外表面也有许多微裂纹,见图2。管子的向火面内表面也有许多微裂纹,见图3。从图中可以看出,管子的向火面和背火面壁厚不同,向火面管子壁厚仅有3 mm,背火面管子壁厚为5 mm,可见管子向火面减薄严重。

图2 管子贯穿裂纹

图3 管子向火面内壁裂纹及减薄

2 室温拉伸性能

根据国标GB 6397—86《金属拉伸试验试样》,对于管材水冷壁管,加工成弧形拉伸试样。向火面和背火面各取一个拉伸试样。向火面的拉伸试样取样,避开贯穿性裂纹的部分。向火面试样标记为1号,背火面试样标记为2号。

拉伸试验是在DNS-100电子万能拉伸试验机上进行,实验结果综合如表2所示[1],表中列出了《高压锅炉用无缝钢管》GB 5310—2008对应的力学性能标准[2]。

表2 室温拉伸性能结果

从表2拉伸试验结果可以看出:

1)1号向火面样品,抗拉强度和延伸率均低于标准值,屈服强度合格;

2)2号背火面样品,强度和伸长率均符合标准要求。

观察拉伸后的试样,发现1号向火面拉伸试样内壁有很多裂纹,推测分析可能原先有很多微裂纹,经拉伸后长大了,见下页图4。

图4 向火面拉伸试样内壁裂纹

3 内壁腐蚀物能谱分析(EDS)

为了分析水冷壁管腐蚀产物的成分,在向火面裂纹处切取一段试样,用蔡司EVO 18扫描电镜观察样品显微形貌,用牛津能谱仪51-XMX1003对样品表面进行元素分析。分析试样如图5所示,裂纹处的扫描电镜显微形貌如图6,能谱分析结果见表3。

图5 外表面的宏观形貌图

图6 裂纹处微观形貌和能谱分析

从表3中的能谱成分分析结果来看,腐蚀产物主要是铁的氧化物,还有部分其他合金元素的氧化物,且含有一定量的硫化物和少量氯化物,说明水冷壁管表面除氧化腐蚀外还存在硫腐蚀和少量氯腐蚀。

表3 贯穿裂纹处的能谱分析结果%

在管壁内侧有裂纹的部位,取一小段进行微观形貌和能谱分析,试样见图7,内壁微观形貌见图8,能谱元素分析结果见表4。同时在图7取样部位切取一段做外壁微观形貌和能谱分析,外壁微观形貌见图9,能谱分析见表5。

图7 内壁有裂纹处取样

图8 有裂纹的内壁形貌

图9 水冷壁外壁形貌

表4 内壁裂纹处的能谱分析结果%

表5 水冷壁外壁能谱分析结果%

从表4和表5中的能谱成分分析结果来看,腐蚀产物主要是铁的氧化物,还有部分其它合金元素的氧化物,内壁腐蚀物含有少量的硫化物,外壁腐蚀物除含有硫化物外,还含有少量氯化物。说明水冷壁管内壁有硫腐蚀,外壁有硫腐蚀和氯腐蚀。

4 荧光光谱分析(XRF)

对管子外表面粘附的粉末进行收集,然后使用QUANTX X射线荧光能谱仪进行荧光光谱分析,分析结果见表6。

表6 外壁粉末分析结果%

从上表中可以看出,粉末中硫的含量较高,这和能谱分析结果相一致。

5 材质成分分析

在水冷壁管子上任取一段25 mm×50 mm试样,经打磨后在型号为PMI MASTER Smart全定量光谱仪上进行分析,分析三次,取平均值。分析结果见表7。

表7 水冷壁管子成分表%

根据《高压锅炉用无缝钢管》GB/T 5310—2008,20 g钢含碳量w(C),从表7中可以看出,C含量稍稍偏高[2]。

6 金相组织分析

在水冷壁管向火面和背火面各取一段试样,分别沿纵向和横向各取一个金相试样,共四个金相试样。试样经过机械研磨、抛光后,用4%硝酸酒精浸蚀,将制备好的金相试样于Axio Scope 5蔡司金相显微镜下进行组织观察与评定[3]。

从图10、图11可以看出,该管子组织已经完全球化,且截面上出现了很多横向和纵向裂纹,晶界也出现了裂纹。

图10 横断面上微裂纹(200×)

图11 横断面上晶界裂纹(500×)

从图12可以看出,水冷壁边缘带状纵严重,且碳化物全部聚集于晶界,为裂纹的形成提供了条件。而背火面截面的金相组织正常,球化也不严重[4],见图13。

图12 水冷壁纵向组织(100×)

图13 背火面横截面金相组织(500×)

7 结果分析

通过对送检的折焰角水冷壁管的力学性能、腐蚀产物的能谱分析、垢样和粉末分析以及金相组织分析可以得出以下结论:

1)向火面力学性能已经低于标准最小值,且伸长率也低于标准最小值。

2)通过能谱分析及垢样和粉末分析,可以看出管子的腐蚀除了氧腐蚀外,还有硫腐蚀以及少量氯腐蚀。

3)管子成分分析发现所含碳元素含量超过标准规定最大值。

4)向火面管子的金相组织已经完全球化,管子中有微裂纹和晶界裂纹的出现,背火面金相组织正常,也没有观察到微裂纹的产生。

造成管子出现贯穿裂纹的主要原因是管子材质劣化及氧化腐蚀减薄,管子在腐蚀初期会出现极小的凹坑,这些凹坑聚集的腐蚀液浓度较高,加速了该处的腐蚀。同时由于管子长期在高温下运行,珠光体中的碳化物逐渐向晶界迁移[4],降低了材料的强度,造成了晶界脆性的增加,在外力的作用下,晶界出现裂纹,慢慢扩展成为微裂纹,最后长成大的裂纹。裂纹逐步扩展,最后形成贯穿性的裂纹。