装配式建筑水平构件吊装关键问题及措施研究

李宏伟

(中铁建设集团有限公司 北京 100040)

1 引言

装配式建筑具有标准化设计、构件工厂化生产、装配式施工等特点,在“十三五”期间得到大力推广。随着装配式混凝土建筑的发展,预制率和装配率也越来越高、规模越来越大、结构越来越复杂,其建造过程也由单一的施工过程扩展到生产、运输和施工等项目全过程。预制构件吊装运输作业成为影响装配式建筑装配效率的主要因素,而与施工现场预制构件吊装相关安全问题也逐渐凸显。

国内学者对预制构件吊装做了相关研究,王从锋等[1]指出对于吊装吊点数量选取,中小型构件可采用单点吊装、结构形状细长且配筋较少预制构件可考虑采用两点吊装、针对结构较为复杂的预制构件则要采用多点吊装方式。杨正贤[2]指出在两点起吊方式中,根据吊点处弯矩与跨中最大弯矩相等原则,计算吊点位置的方法忽略了吊装次应力影响。赵勇等[3]对预制梁和楼板的吊点进行了理论分析,并给出了预制混凝土构件吊装方式及较为简单的预制构件最佳吊点计算公式。孙丽思[4]从脱模、运输和安装三种工况分析了混凝土墙板吊装,给出了吊装相应计算要点及结果,并依据结果针对性提出加强措施。林安岭[5]针对不同预埋件提出了相应安装与就位方法。王秀娟等[6]等给出由锚板和直锚筋组成的预埋件直锚筋所需总面积计算表达式和锚板厚度及构造,并指出锚板外边缘弯矩决定了锚板厚度。李嵩[7]、高维权[8]通过工程实践总结出工业建筑及构筑物预埋件施工前准备工作及预埋件施工程序。

目前对装配式结构研究主要集中在节点受力性能及结构整体抗震性能等方面,而对预制构件吊装方面研究却很少。吊装贯穿了装配式建筑工程的各个施工环节,影响预制构件能否精确就位,吊装过程中是否会造成构件破坏,是否会出现安全问题。本文以某工程改造项目为例,对装配式建筑水平构件吊装施工中的关键问题进行分析,并提出相应解决措施。

2 工程概况

以某高层装配式混凝土(PC)结构房屋为研究对象,主体结构为剪力墙结构,水平构件包括预制的叠合板、预制楼梯和空调板等,这些构件的吊装装配,提高装配率同时可有效缩短工期。统计表明每栋住宅楼预制叠合板1 713块,预制楼梯184块,空调板共458块,其中预制板最大尺寸为3 700 mm×2 310 mm×60 mm,单块预制板最大重量为1.28 t。大量预制构件需进行吊装作业,故吊装成功与否及吊装就位质量决定了装配式建筑整体施工工程能否顺利进行。

3 水平构件吊装关键问题分析

3.1 预制构件吊装时平衡问题

为避免吊装过程中,构件摇摆和升降使构件自身受力状态发生改变,造成构件表面混凝土出现部分细微裂纹等问题。虽吊装拉力变为正常受力后细微裂纹消失,表面上预制构件状态良好,但内部已有隐伤,混凝土耐久性将降低。

3.2 叠合板吊点设置问题

叠合板在吊装过程中常会出现吊点附近混凝土开裂及脱落、构件开裂等严重质量问题。

(1)当叠合板跨度大而吊点布置不合理时,易使吊点承担荷载过大而超过预埋件的承载能力,发生预埋件拉拔破坏现象。

(2)当吊点布置离重心位置过近、与边缘距离较大时,吊点位置负弯矩过大,易引起吊点附近混凝土开裂后脱落。

(3)吊点布置距离重心位置太远时,易发生由于弯矩过大,造成叠合板跨中开裂。

所以需通过计算分析,对吊点位置进行分析,避免构件破坏,实现对构件吊装及就位安装质量的有效控制。

3.3 吊装精度问题

吊具长度尺寸是固定的,而钢丝绳钢索长度需要根据不同预制构件进行调整来适应构件。吊装过程中定位不准确,轴线、标高位置可能会出现偏差,影响吊装安装效率。

3.4 锚筋预埋件安装问题

锚筋预埋件采取由锚固钢筋和锚固区的混凝土共同工作承受外部荷载力的方式,两种性能不同的材料能够共同受力是因它们间的粘结锚固作用,即钢筋混凝土间胶结力、摩阻力和咬合力。预埋件锚板采用Q235B级结构钢,锚筋采用HRB400级钢筋。根据《混凝土结构设计规范》(GB 50010—2010)(2015 版)[9]25-35,当锚筋直径不大于 20 mm 时宜使用埋弧压力焊。如预埋件安装位置设计不当,锚板在吊装过程中受力不平衡,会导致预埋件发生偏移,降低构件使用寿命。

4 解决措施

针对预制构件吊装施工的关键问题,从可行性、经济性和可靠性三个方面制定吊装解决措施,见表1。

表1 施工措施

4.1 吊索平衡装置

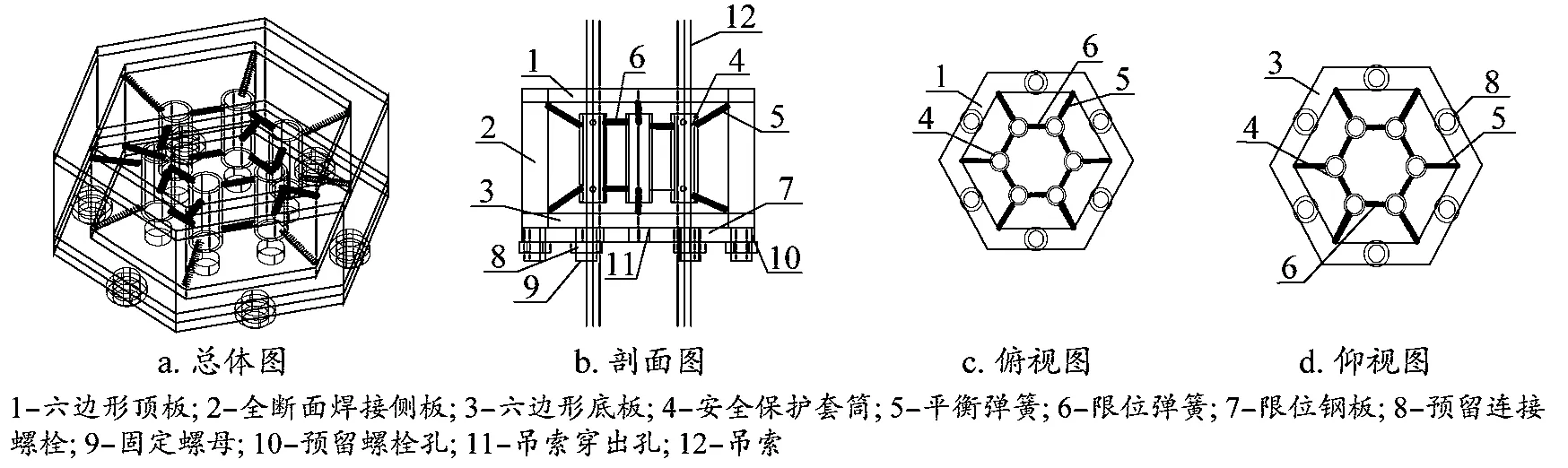

起吊工具选用一种新型的吊索平衡装置[10],其能够通过装置内部实时调节,保证吊装过程中构件处于平衡状态。该装置由焊接侧板、六边形顶板、六边形底板,配套的安全保护套筒、限位弹簧、平衡弹簧,及通过焊接定位在吊索上的限位板组成。

如图1所示,装置在使用时可根据吊索根数不同,利用限位钢板上的吊索孔合理排布,后将限位钢板焊接固定于吊索上。将吊索穿过装置内安全保护套筒,保护套筒中设有穿束位置。装置内部限位弹簧与平衡弹簧提供多自由度约束,限制起吊过程中吊索摆动。吊装作业结束后可松开固定螺母,重复用于下一次吊装作业。装置能有效抑制吊装过程中吊索摆动及吊件升沉,提高施工质量和效率。

图1 吊索平衡装置

4.2 吊点设计

结构中如叠合板类预制构件一般采用平吊方式吊运。吊装时构件受力情况与其正常使用阶段时受力情况差异大,故为降低吊装过程中构件破坏,需根据正负弯矩相等原则来确定构件吊点位置。

4.2.1 最不利工况分析

根据《装配式混凝土结构技术规程》(JGJ 1—2014)[11]的规定,脱模验算时,等效静力荷载标准值取构件自重标准值乘以动力系数后与脱模吸附力之和且不小于构件自重的1.5倍,脱模吸附力取1.5 kN/m2。而吊装验算时动力系数取1.5。

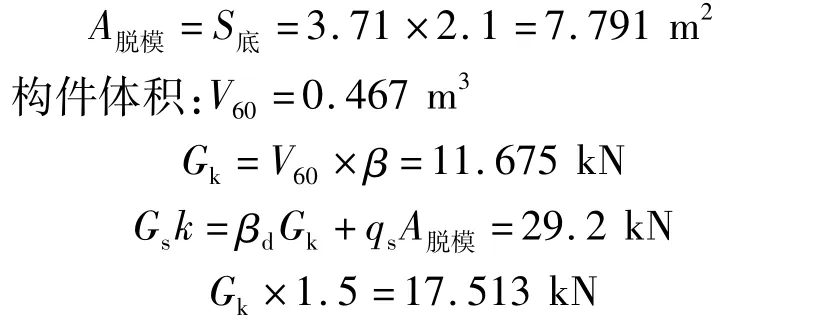

式中,Gsk为等效静力荷载(kN);βd为脱模吸附系数,βd为 1.5;GK为构件自重(kN);qs为脱模吸附力,取1.5 kN/m2;A为脱模吸附面积(m2)。

在吊装运输时只需考虑动力系数,在脱模时需要同时考虑动力系数与吸附系数,且不宜小于构件自重标准值的1.5倍。而脱模时为最不利工况,所以只需验算脱模工况。

4.2.2 脱模强度验算

对于单个吊点的计算:

式中,GS为单个吊点的荷载标准值(kN);n为同类吊点个数。

根据设计图集《桁架钢筋混凝土叠合板(60 mm厚底板)》(15G336—1)[12]25-28,项目所用叠合板都满足四点起吊力学性能要求。

针对最大尺寸3 710 mm×2 100 mm×60 mm进行强度验算,构件容重取β=25 kN/m3。

两者取最大值29.2 kN进行脱模工况验算。

Gs=Gsk/n=7.3 kN

吊点布设至关重要,依据《桁架钢筋混凝土叠合板(60 mm 厚底板)》(15G336—1)[12]12-16对吊点设置要求,吊点布设在钢筋桁架上弦与腹筋交接处。上弦钢筋为主受力钢筋,直径为8 mm,强度HRB400;腹筋采用HPB300级,直径为4 mm。由于腹筋直接焊到上弦筋上,上弦筋承受主要荷载,故用其进行强度验算,抗拉强度为400 kN/mm2,故上弦钢筋允许荷载为:

计算结果远大于不利工况下单个吊点的荷载标准值,故采用该桁架作为吊点以及采用钢筋满足脱模工况承载力要求。

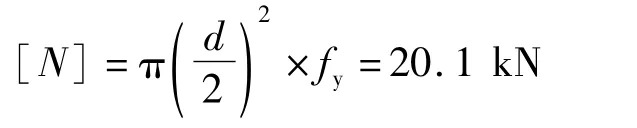

4.2.3 吊点位置计算

预制板起吊时受吊点向上集中力及预制板自身的均布重力。起吊时吊点分两排在桁架上对称布置,根据吊点布置原则,使吊点处负弯矩与跨中正弯矩相等,以此来确定吊点位置。建立四点起吊简化力学计算模型,如图2所示。

图2 起吊计算模型

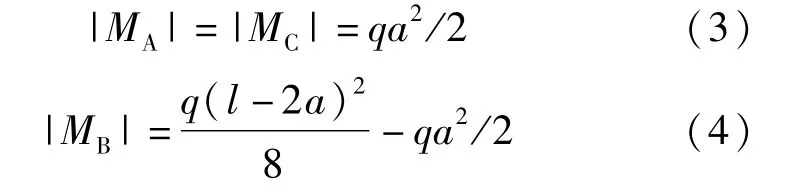

A、C对称布置,根据力矩平衡条件可列出公式(3)及公式(4):

令|MA|= |MC|= |MB|,解(3)、(4)联立方程可求得:

a≈0.207L

式中,MA为吊点A处左侧弯矩(kN·mm);MB为墙板跨中B点处弯矩(kN·mm);MC为吊点C处右侧弯矩(kN·mm);L为预制板长度(mm);α 为吊点距边缘距离(mm)。

4.3 吊装精度控制

4.3.1 提前模拟,提高吊装合格率

为确保吊装过程中吊钩、吊点及构件安全,同时提高构件就位质量,达到提高整体结构装配质量,降低安装误差,同时降低构件在装配过程中由于施工受力与就位安装后受力差异性造成的破坏,提前采用BIM技术进行模拟,制定相应措施,进而实现提高吊装精度控制,提高吊装合格率。

4.3.2 进行标高复核,加强吊装精度管理

构件吊装后就位时调平是施工难点,经常出现反复调平问题,甚至由于误差累积,造成较大安装误差的情况。

楼梯安装时的特殊性使其经常出现对位不准,需反复调平。对其安装工艺深入研究,在梯梁处预留预埋可调螺栓(见图3a),通过调节螺母高低实现对预制楼梯标高的调节,可解决相邻梯段楼梯标高经常出现无法调平问题;依据螺栓定位作用,能提高吊装后就位质量(见图3b),易于实现楼梯水平标高控制,能达到预制楼梯清水混凝土面免装修做法的良好效果。保证施工质量和施工安全,降低成本缩短了施工工期。

图3 可调螺栓设置

4.4 预埋件施工处理

4.4.1 预埋件焊接

预制构件内预埋件焊接质量至关重要,可采用埋弧压力焊,易于保证焊接质量,焊接效率高;焊接时注意及时清除电板钳口铁锈和焊渣等杂物。如发现焊接时钢筋咬边、裂纹、夹渣、钢板焊穿等焊接缺陷时,需及时清除焊接缺陷,以确保预埋件受力可靠,避免吊装过程中预埋件的破坏。

4.4.2 预埋件固定

为保证施工安全,在采用锚筋固定基础上,还需在上部点焊适当规格角钢,能有效避免预埋件发生位移,必要时可在锚板上钻孔排气。

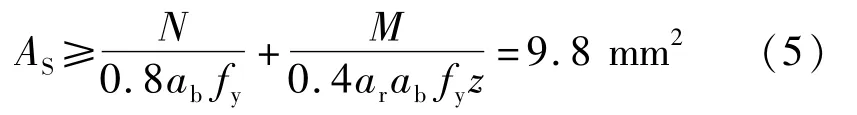

4.4.3 预埋锚筋截面面积计算

取最大尺寸3 710 mm×2 100 mm的预制板进行强度验算。

根据《混凝土结构设计规范》(GB 50010—2010)(2015 版)[9]36-37规定,锚筋截面面积As:

该工程中预埋锚筋直径d为8 mm。通过公式(5)计算可知:所选用锚筋满足强度设计要求。

式中,ab为锚板弯曲变形折减系数,取ab=1.0;fy为锚筋抗拉强度设计值,锚筋采用HPB300级,fy取300 MPa;ar为锚筋层数的影响系数,该工程中锚筋层数为三层,ar取0.9;z为沿剪力作用方向最外层锚筋中心线间距离,取30 mm。

5 结论

本项目的装配式水平构件现场吊装,采取以上四大措施后,施工质量更高,更安全、高效,并得到以下结论:

(1)优化了吊索平衡装置,保证平稳吊装同时,拆装方便。装置内通过限位弹簧和平衡弹簧共同作用,有效约束了吊索摆动;保证了吊装中预制构件受力均匀、降低了吊装过程中构件的破坏,提高了吊装时构件稳定性。

(2)依据弯矩相等原则,设置预制构件吊点位置,减小裂缝开裂;提高焊接质量,降低焊接质量缺陷,避免预埋件破坏,提高吊装质量。

(3)对吊装预埋件进行施工工艺优化,采取相应构造措施,并对预埋件进行承载力验算,确定最小锚筋截面面积,保证构件在吊装过程中平稳受力,避免吊点处混凝土的局部破坏。