基于响应面法的低阶煤浮选捕收剂磁化条件研究

吴 迪,李毅红

(陕西煤化选煤技术有限公司,陕西 西安 710100)

随着煤炭资源的开采利用,低变质程度煤的研究价值逐渐凸显。浮选是低阶细粒煤泥利用的重要分选手段,但是由于低阶细粒煤泥自身特殊性质,其浮选过程药剂消耗量大,生产成本高[1,2]。关于降低药剂消耗量的途径已有相关研究,其本质都是增强其捕收剂的性能,如传统捕收剂与表面活性剂复配[3,4]、药剂改性[5]、超声波预处理[6]、磁化处理[7]等。其中,磁化处理因具有操作简便、处理效率高等优点而备受关注。边炳鑫等[8]采用磁化法对柴油进行预处理,处理后其浮选效果得到明显改善,且柴油在煤表面的吸附量是黄铁矿的两倍左右。李海鹏等[9]利用自制的磁化装置对煤油进行磁化处理,结果表明,煤油经磁化处理后其表面张力和黏度降低,在水中的分散性更佳,从而促进煤泥浮选;在最佳条件下,精煤产率、尾煤灰分和可燃体回收率均有明显提高。目前研究仅仅是进行了相关的单因素试验,而针对条件的优化研究很有必要,既可以提高试验操作的可行性,又能够有效降低经济成本。条件优化一般采用正交试验法[10],通过分析各因素对结果的影响,确定变量因素与结果的主效应关系。相关研究[11]表明,响应面法用于条件优化相较于正交试验法可以更加直观和准确地呈现出各因素与响应值之间的影响变化情况,建立响应值预测模型,对类似条件下的研究提供一定的参考和指导。

本文通过对煤油-SPAN80捕收剂进行磁化处理,考察不同磁化条件下捕收剂对低阶煤的浮选效果,并借助响应面法对捕收剂磁化条件进行优化,得出响应值的二阶回归方程,分析变量因素以及交互作用对响应值的影响,确定捕收剂最佳磁化条件。为改善低阶难浮煤泥的浮选效果提供可行性方案。

1 试验部分

1.1 样品分析

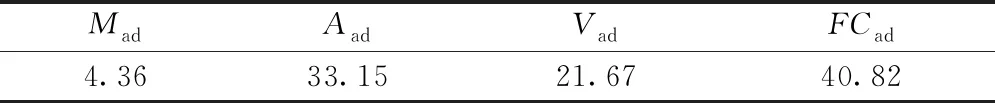

试验所用煤样为神东某选煤厂分级旋流口溢流,按照标准MT/T 808—1999取样,煤样烘干后,采用四分法制备样品。参照国家标准GB/T 30732—2014对煤样进行工业分析,结果见表1。参照国家标准GB/T 190933—2003对煤样进行粒度分析,将煤样筛分成6个粒级,结果见表2。由表1、2可知,该煤样灰分为33.15%,其中,-0.045 mm粒级的煤泥产率和灰分高达59.12%和45.07%,即煤泥为高灰细粒难浮煤泥。

表1 煤样工业分析 %

表2 煤样粒度组成分析

1.2 试剂与仪器

试剂:煤油(工业纯),失水山梨糖醇脂肪酸酯(SPAN80)(化学纯),仲辛醇(辛醇质量分数ω>87%)。

仪器:XFD-1.5浮选机,XTLZ盘式真空过滤机,101-3干燥箱,XL-1马弗炉,微量进样器,HJ-3磁力搅拌器,JMB5003电子天平,WT10A数字特斯拉计。

装置:自制磁化装置,将药剂放入烧杯中,直流稳压电源提供电流进行磁化处理,改变电流大小调节磁场强度,并采用磁力搅拌器和控温加热仪对药剂进行处理。

1.3 试验方法

将煤油与SPAN80复配后(SPAN80质量分数为10%)作为捕收剂,加热处理至完全溶解后待用。考察磁化温度、磁场强度和磁化时间对煤泥浮选效果的影响,确定捕收剂磁化处理条件的最佳范围。在此基础上,采用响应面法对捕收剂磁化条件进行优化,建立响应面回归模型,研究变量因素与响应值的主效应关系及交互作用影响,得出二阶回归方程。最后在优化后条件下进行对比试验,验证响应面优化模型的可行性。

2 结果与讨论

2.1 磁化捕收剂的煤泥浮选试验

煤油-SPAN80复配捕收剂用量为4.5kg/t,仲辛醇为起泡剂,其用量为350g/t,矿浆浓度为70g/L,以精煤产率(γj)和尾煤灰分(Aw)为评价指标,考察不同磁化条件下捕收剂对煤泥浮选效果的影响。

2.1.1 磁化温度对煤泥浮选效果的影响

维持磁场强度0.3T、磁化时间5min不变,考察在不同磁化温度下的煤泥浮选效果,结果如图1所示。由图1可知,不同磁化温度条件下的捕收剂用于煤泥浮选的效果有明显改善,随着磁化温度的升高,精煤产率和尾煤灰分都呈先升后降的变化趋势。当磁化温度为25~35℃时,煤泥的浮选效果处于较好水平,此时的温度范围也符合选煤厂的实际生产要求。

图1 不同磁化温度下煤泥浮选效果

2.1.2 磁场强度对煤泥浮选效果的影响

维持磁化温度25℃、磁化时间5min不变,考察捕收剂在不同磁场强度下的煤泥浮选效果,结果如图2所示。由图2可知,捕收剂未经磁化处理时,用于煤泥浮选的精煤产率和尾煤灰分分别为57.87%和67.09%,随着磁场强度增大,煤泥浮选效果得到改善,两个指标均呈拱形变化趋势,表明捕收剂磁化可以有效地促进煤泥浮选效果,当磁场强度为0.3T时,煤泥浮选效果达到最佳水平,此时精煤产率和尾煤灰分为61.25%和72.59%,相较于未经磁化时,分别提高了5.84%和8.2%。

图2 不同磁场强度下煤泥浮选效果

2.1.3 磁化时间对煤泥浮选效果的影响

维持磁化温度25℃、磁场强度0.3T不变,考察捕收剂在不同磁化时间下的煤泥浮选效果,结果如图3所示。由图3可知,随着磁化时间的增加,精煤产率和尾煤灰分逐渐升高,增加至6min时,精煤产率和尾煤灰分可达62.3%和73.37%,继续磁化则浮选效果增幅趋于平缓。说明经过磁化处理后的捕收剂有助于提高煤泥浮选效果。综合考虑选煤厂实际生产中的电能消耗、经济效益等因素,选择捕收剂的磁化时间为6min。

图3 不同磁化时间下煤泥浮选效果

2.2 响应面优化试验

2.2.1 试验设计与结果

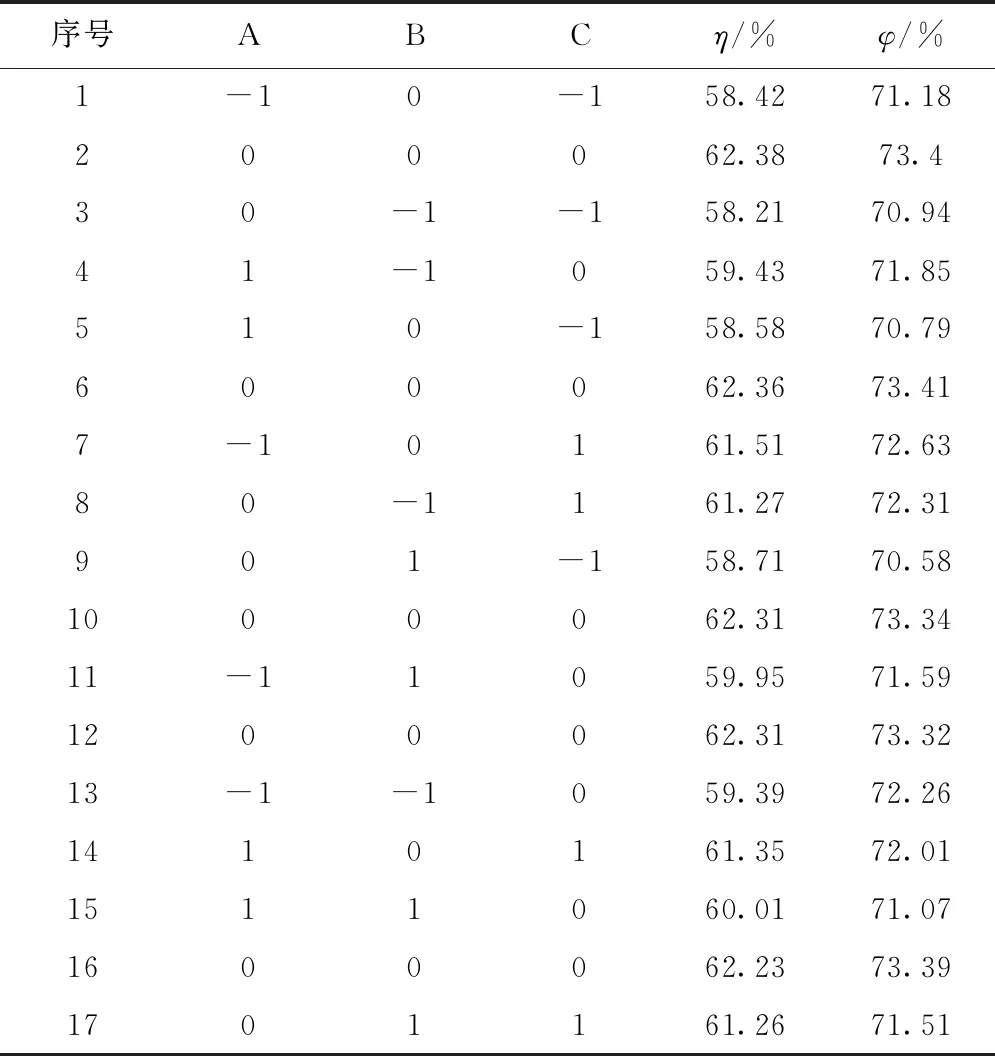

选取磁化温度(A)、磁场强度(B)、磁化时间(C)为变量因素,煤泥浮选的精煤产率(η)和尾煤灰分(φ)为响应值,根据Design-Expert8.0.6软件中Box-Behnken Design响应面法[12,13]设计了3因素3水平试验。结合单因素试验结果选择变量因素的水平取值,见表3。

表3 变量因素的水平与取值

响应面优化试验的设计方案与结果见表4。

表4 响应面优化试验方案与结果

2.2.2 回归分析

将变量因素、二次项、交互作用与响应值进行拟合,得出回归方程公式为:

式中,n为变量因素个数;xi和xj为变量因素水平编码;λ0表示中心点修正值;λi为线性系数;λii为二次项系数;λij为交互作用系数。

响应面优化模型通过回归拟合分别得出精煤产率和尾煤灰分为响应值的二阶回归方程,见式(2)、式(3):

η=62.32+0.013x1+0.2x2+1.43x3+

0.0005x1x2-0.08x1x3-0.13x2x3-

1.26x12-1.36x22-1.09x32

(2)

φ=73.37-0.24x1-0.33x2+0.62x3-0.028x1x2-

0.057x1x3-0.11x2x3-0.68x12-x22-1.04x32

(3)

两个二阶回归方程的相关性系数R2分别为0.9981和0.9979。R2与1越接近,表示响应面优化模型的回归拟合程度越高[14]。

试验实际值与模型预测值关系如图4所示。由图4可知,精煤产率和尾煤灰分的试验值都分布在预测值周围,说明响应面优化模型与实际情况高度拟合[15],且通过拟合分析可知两个优化模型的预测效果均大于95%。

图4 试验值与预测值对比

2.2.3 方差分析

根据试验结果分别对精煤产率(η)和尾煤灰分(φ)进行多元回归分析,结果见表5和表6。

表5 精煤产率为响应值的方差分析

表6 尾煤灰分为响应值的方差分析

由表5和表6可知,精煤产率和尾煤灰分的响应面优化模型F值分别为399.19和366.86,说明两个响应面模型用于优化煤泥浮选的可信度极高,P值反映出变量因素与响应值的响应程度,数值越小则越显著[16]。两个模型的P值均小于0.0001,说明优化模型存在低于0.01%概率会发生预测错误,故可采用优化模型模拟实际情况。同时,失拟项的F值分别为6.12和6.04,P值分别为0.0563和0.0576,均大于0.05,说明失拟因素对结果的影响很小。

根据精煤产率为响应值的优化模型方差分析得出:因素C(P<0.0001)、A2(P<0.0001)、B2(P<0.0001)、C2(P<0.0001)对精煤产率的影响极显著;B(P=0.0009<0.05)、BC(P=0.0436<0.05)对精煤产率的影响显著;A(P=0.7433)、AB(P=0.9259),AC(P=0.1670)对精煤产率的影响不显著。以上说明三个变量因素中磁化时间对精煤产率的影响最显著,磁场强度和磁化时间的交互作用对精煤产率的影响最显著。结合其二阶回归方程的系数可知:三个变量因素与精煤产率的显著性影响依次为:磁化时间、磁场强度、磁化温度。

根据尾煤灰分为响应值的优化模型方差分析得出:因素A(P<0.0001)、B(P<0.0001)、C(P<0.0001)、A2(P<0.0001)、B2(P<0.0001<)、C2(P<0.0001)对尾煤灰分的影响极显著;BC(P=0.0167<0.05)对精煤产率的影响显著;AB(P=0.4603),AC(P=0.1464)对精煤产率的影响不显著。以上说明三个变量因素均对尾煤灰分有极其显著的影响,磁场强度和磁化时间的交互作用对尾煤灰分的影响最显著。结合其二阶回归方程的系数可知:三个变量因素与尾煤灰分的显著性影响依次为:磁化时间、磁场强度、磁化温度。

综上可知,三个变量因素与精煤产率和尾煤灰分的主效应关系一致,其影响显著性均为磁化时间>磁场强度>磁化温度,且仅有磁场强度和磁化时间的交互作用对两个响应值的影响显著。

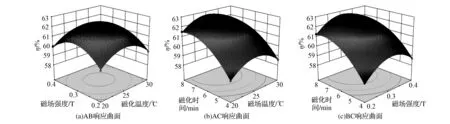

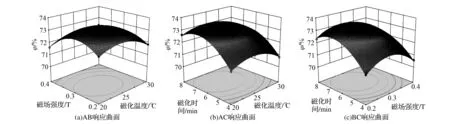

2.2.4 响应曲面分析

响应曲面边缘与顶部所形成曲面的陡峭程度可以反应出变量因素与响应值之间的显著性影响关系,坡度越陡,表示变量因素对响应值的影响越显著[17]。相反,坡度越平缓,则表示影响显著性越小。精煤产率和尾煤灰分的响应曲面如图5和图6所示。

图5 精煤产率的响应曲面

图6 尾煤灰分的响应曲面

由图5和图6可知,三个变量因素中,磁化时间(C)在试验水平取值范围内对精煤产率的影响最显著,当磁化温度为22.5~27.5℃,磁场强度为0.26~0.37T,磁化时间为5.5~8min时,精煤产率处于较优水平。三个因素对尾煤灰分的影响与精煤产率基本一致,当磁化温度为20~27.5℃,磁场强度为0.22~0.34T,磁化时间为5.5~8min时,尾煤灰分处于较优水平。综上可知,响应面优化试验与单因素试验所得出的变量因素对精煤产率和尾煤灰分的影响所呈现的规律相同。

2.3 响应面优化前后对比试验

为了验证响应面优化模型对实际情况预测的准确性,根据软件得出精煤产率和尾煤灰分为响应值的模型优化后最佳工艺条件,为了满足同一工艺条件下两个响应值都处于较好水平,将两个响应值得出的最佳工艺条件取平均值获得调整后条件,然后在调整后条件下进行三次试验取平均值,具体见表7。

由表7可知,在调整后工艺条件下进行三次试验得出,当磁化温度为27.5℃,磁场强度为0.26T,磁化时间为6.05min时,精煤产率和尾煤灰分的均值63.41%和74.29%,即试验值与预测值非常接近,误差仅为0.82%和1.09%,证明响应面优化试验建立的模型用于预测实际情况是合理可行。

表7 优化前后试验结果

3 结 论

1)采用磁化法处理捕收剂有利于提高煤泥浮选效果,当磁化温度为25~35℃,磁场强度为0.2~0.4T,磁化时间为6min时,低阶难浮煤泥的浮选效果达到较好水平。

2)通过响应面优化试验得出以精煤产率和尾煤灰分为响应值的二阶回归方程。方差分析得出变量因素与两个响应值的影响显著性依次为磁化时间、磁场强度、磁化温度,且磁场强度与磁化时间的交互作用最为显著。

3)响应面优化模型得出两个响应值的最佳工艺条件为:磁化温度28℃,磁场强度0.27T,磁化时间6.1min时,此时精煤产率为63.93%;磁化温度27℃,磁场强度0.25T,磁化时间6 min时,此时尾煤灰分为75.1%。在调整后最佳工艺条件下,精煤产率和尾煤灰分可达63.41%和74.29%,与模型预测值的误差仅为0.82%和1.09%,证明该响应面优化模型具有可行性。