水介质旋流器制备电容炭原料煤的试验研究

朱子祺,李文秀,李琛光,王大鹏

(1.神华神东煤炭公司洗选中心,陕西 榆林 719315;2.中国矿业大学 化工学院,江苏 徐州 211116)

神东矿区入选原煤具有内灰低、孔隙发达、杂质含量低的独特优势。近年来在保证清洁动力煤供给的基础上,国家能源集团一直在探索如何实现煤炭的高附加值利用[1]。前期研究基础表明,神东矿区精煤制备的活性炭具有中孔孔容高、电容容量高的特点,具有良好的应用前景,而利用多孔炭材料制备电容器电极材料是研究的热点方向[2-4],因此研究电容炭原料用超低灰煤制备技术意义重大。

超低灰煤生产技术一直是选煤工作者的研究重点[5],形成了多种分选方法和技术,主要有化学法[6]、电选法[7]以及物理化学法等。目前重选法仍是较为经济的超低灰煤生产技术,太西选煤厂采用“跳汰粗选+重介质旋流器精选”的方法,率先实现了工业化生产粒径在13~6mm、灰分Ad≤2.00%、Ad≤2.50%、Ad≤3.00%的超低灰无烟煤粒煤系列产品[8-10]。重介法可以得到较低的精煤灰分[11,12],但电容炭用煤对Fe2O3含量要求严格[13],采用重介质分选方法时精煤产品不可避免的携带少量磁铁矿粉,不利于用煤质量的稳定,而水介法以水为分选介质,对产品不造成污染,目前细粒煤水介分选法主要有TBS和水介质旋流器。由于TBS主要适用于易选煤且对物料粒度范围要求较高,而水介旋流器的入料粒度范围宽,且分选精度较高,因此被认为是适宜于生产超低灰煤的有效技术[14,15]。

水介质旋流器分选技术于20世纪60年代在我国开始应用,主要用于脱除黄铁矿和粗煤泥脱灰[16,17],随着技术的进步,出现了多种型式的水介质旋流器,分选精度不断提高,实现了对粗煤泥的高效分选,并在工业上得到广泛应用[18,19],利用水介质旋流器进行分选可以有效降低精煤灰分生产低灰分精煤,但在生产超低灰煤生产方面还未有系统的研究。鉴于此,本文以哈拉沟煤矿原煤为研究对象,探索水介质旋流器分选生产超低灰煤的可行性。

1 水介质旋流器试验原料与系统

1.1 试验原料

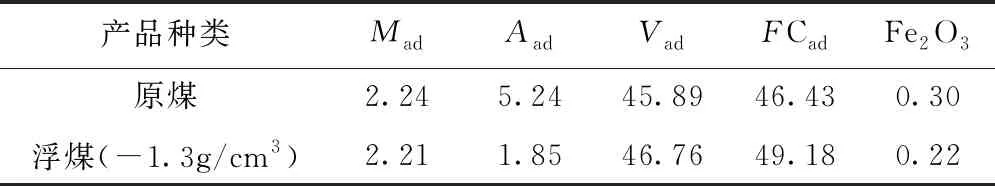

研究煤样来自哈拉沟煤矿2-2煤层,将煤样破碎至-6mm,取6~0.5mm部分作为试验研究对象。根据前期研究电容炭原料用煤要求灰分Ad<2.50%、煤中Fe2O3含量低于0.30%。为确定神东矿区原煤性质,分别对其原煤及浮煤进行工业分析,见表1。

表1 原煤及浮煤工业分析结果 %

由表1可知,原煤及浮煤均为特低灰长焰煤。原煤中Fe2O3含量超过要求,且即使灰分降低至1.85%时,煤中Fe2O3含量仍然较高,如果采用重介分选,精煤带介量按0.3kg/t精煤计算,则浮煤的Fe2O3含量为0.25%,可见重介分选会增加煤中Fe2O3含量,而水介分选则有效避免了这一问题,因此本文提出采用水介分选方法的思路。为了解原煤的可选性,对原煤+0.5mm进行了大浮沉试验,试验结果见表2。

由表2可知,原煤主导密度级为-1.30g/cm3,产率为60.98%,灰分为1.65%,当精煤灰分要求为2.50%时,精煤产率为80.00%,对应的分选密度为1.34g/cm3,此时邻近密度物含量达到90.74%为极难选,可见要实现研究目标必须采用分选精度高的水介方法。

表2 原煤密度组成表

1.2 试验系统

试验系统以∅150mm水介质旋流器为核心,系统组成如图1所示。试验过程中将分选入料放置于搅拌桶2中,开启入料泵4,经分选后的精矿和尾矿返回至搅拌桶。待试验稳定后,分别采取入料、溢流、底流。试验过程中,固定水介质旋流器溢流管插入深度为70mm,溢流口直径为20mm,采用单因素寻优法考察底流口直径、圆锥段锥角、分选压力对于分选效果的影响。

1—水介质旋流器;2—物料箱;3—压力表;4—泵;5—回流管;6—阀门;a—入料采样点;b—底流采样点;c—溢流采样点

2 分选效果影响因素分析

2.1 锥角对分选效果影响

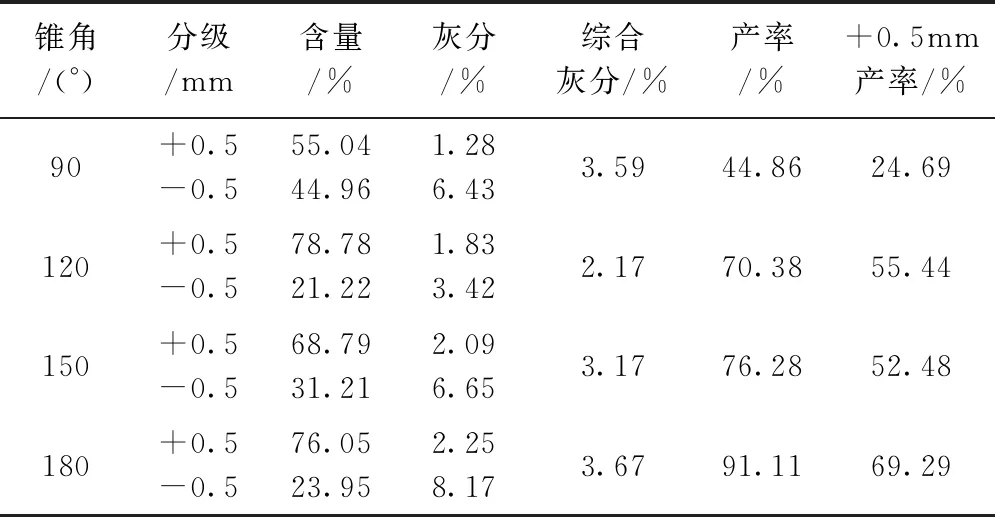

锥角的大小是区别不同类型旋流器的主要特征,一般而言锥角越小越利于分级,因此分级旋流器的锥角一般都不大,且分级粒度越小,锥角越小。锥角越大越有利于形成稳定的密度层,对分选有利。试验过程中分别考察了锥角为90°、120°、150°、180°时的分选效果,固定其他条件为入料浓度100g/L、分选压力0.07MPa、底流口直径12mm,试验结果如图2所示。

图2 锥角对溢流产率和灰分的影响

随着锥角不断增大,溢流产率逐渐增大,溢流灰分先降低后升高。锥角120°时,溢流灰分最小。锥角90°时底流灰分明显较低,原因可能是锥角偏小,分级作用影响明显,精煤中低密度粗颗粒物料经分选进入底流致其灰分降低。这点可由入选原煤及溢流产品的粒度组成证明,见表3、表4。

表3 水介旋流器入选原煤筛分试验结果

表4 水介旋流器不同锥角大小下分级结果

由表4可知,锥角为90°时,溢流产品中-0.5mm粒级产率最高,说明旋流器分选过程中存在比较明显的分级作用。随着锥角的增大,溢流中+0.5mm粒级的灰分升高,可以表明旋流器内的分选密度随着锥角的增大而增大。溢流产品中-0.5mm粒级的灰分随着锥角的增大先降后升。对比入选原煤的筛分结果,锥角90°、150°、180°时,溢流-0.5mm粒级的灰分高于入选原煤中该粒级灰分,并且与溢流中+0.5mm粒级灰分差很大,表明这部分-0.5mm颗粒并不是因为分选作用进入溢流管。锥角为90°时较显著的分级作用会使得部分高密度细颗粒进入溢流管,同时部分低密度粗颗粒也因此损失于底流中,分选效果变差。锥角为150°时,旋流器外旋流到达锥段上部时,筒体和锥体交界处的角度较小,床层容易产生错位,松散程度增大,产生析离作用,但由于锥角较大,床层扰动强烈,使得分选层紊流度增加,颗粒无法按照密度准确分层,高灰细粒因此获得了更多机会穿过错动的分选床层进入上升流,使得溢流灰分升高。锥角为180°时,锥段为平面,造成颗粒到达锥段后直接到达了排料口,而无法直接进入排料口的颗粒由于阻力增大速度急剧降低,使得部分物料不可避免地被压在排料口上方,形成了一层煤饼,阻碍底流口排料,大部分矿浆由溢流管排出。

综上,锥角为120°时,分级作用明显削弱,分选效果最好。因此选择锥角为120°作为后续试验条件。

2.2 底流口直径对分选效果影响

底流口直径是水介质旋流器的关键结构参数,对于水介旋流器的底流流量及固体含量都有重要影响,因此试验过程中首先考察了底流口直径对分选效果的影响规律。固定其他条件为入料浓度100g/L、圆锥段锥角120°、分选压力0.07MPa,试验结果如图3所示。

图3 底流口直径对溢流产率和灰分的影响

由图3可知,随着水介质旋流器底流口直径的不断增大,溢流产率逐渐减小,溢流灰分呈上升趋势。当底流口直径为12mm时,底流口直径相对于最大入料粒度(6mm)较小,排料能力也相对较小,大量颗粒通过时,颗粒间间隙小,阻力大。更多的入料只能从溢流口排出,因此溢流产率增高,也就削弱了分选效果,使得溢流产品灰分升高。随着底流口直径的增大,排料阻力降低,底流产率增加,溢流产率降低,当底流口直径大于16mm后出现了拐点,溢流产率大幅下降,而溢流灰分显著升高。表明底流口直径过大时尾矿呈大锥角伞状排出,底流量大幅增加,溢流产率快速下降,而底流口中心吸入的空气在向上流动时携带了高灰细粒从溢流排出,使得灰分增加。综合试验结果,底流口直径为16mm,精煤灰分最低,且产率较高,因此确定底流口直径为16mm开展后续试验。

2.3 入料压力对分选效果的影响

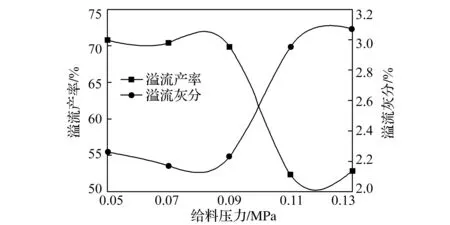

在锥角120°,底流口直径16mm和固定入料浓度100g/L下考察压力对分选效果的影响,并确定最优的实验条件,实验结果如图4、图5所示。

图4 给料压力对溢流产率及灰分的影响

图5 给料压力对溢流、底流产品灰分及底、溢流灰分差的影响

由图4可知,当给料压力达到0.11MPa时,溢流产率和灰分均出现骤变,溢流产率大幅升高,溢流产品灰分大幅降低。根据图5分析可知,当给料压力达到0.11MPa后,底流灰分明显下降,底、溢流灰分差明显减小。分析可知,低密度粗颗粒在底流中的损失造成了底流灰分下降,底、溢流灰分差减小。原因可能是给料压力过大时,水介旋流器内旋流强度过大,导致低密度粗颗粒进入旋流外层,同时过强的旋流强度会使分选区矿浆的紊流程度增加,破坏了联合作用力的平衡,颗粒不能按密度准确分层,造成溢流产率大幅下降,底流灰分明显降低,分选效果变差。因此,给料压力在一定范围内对分选效果影响小,但超出一定值后,会使得分选效果变差。

2.4 稳定试验

通过条件探索试验,得到水介旋流器分选超低灰煤的最优条件为:锥段锥120°,底流口直径16mm,给料压力0.07MPa,在此条件下进行了2h的稳定性试验,考察设备分选的稳定性。试验过程中每隔30min采一次样,试验结果见表5。

表5 连续性试验各产品产率及灰分结果 %

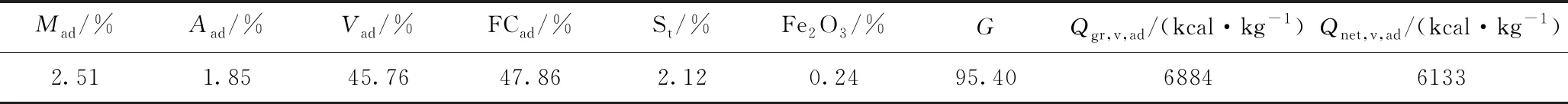

由表5可知,各组样品溢流灰分、底流灰分差别不大,表明试验系统处于稳定运行状态,结果代表性强可信度高。在优化的条件下,获得了精煤灰分2.42%、产率70.07%的良好指标,数量效率达到了87.59%,分选效果良好。表明采用水介质旋流器可以实现超低灰煤的有效分选。最终产品的性质分析见表6。

表6 最终产品工业分析及发热量测定结果

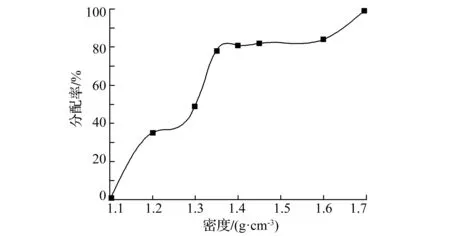

由表6可知,最终精煤铁含量为0.24%,各项指标达到了要求。最后对最终尾煤进行了密度组成分析,绘制了分配曲线如图6所示,计算得到不完善度为0.21,说明分选效果较好。

图6 水介旋流器分配曲线

3 结 论

1)由于电容炭(煤基活性炭)用煤对灰分、铁含量的要求较高,针对哈拉沟特低灰煤的原煤提出了利用水介质旋流器分选制备超低灰煤的生产工艺。

2)锥段锥角、底流口直径及给料压力对分选效果起着重要影响。生产超低灰煤适宜的分选条件为:锥段锥角120°,底流口直径16mm,给料压力0.07MPa。对应的分选指标为精煤灰分2.42%、产率70.07%,精煤铁含量为0.24%,达到了目标要求。

3)水介质分选超低灰煤的数量效率为87.59%,可能偏差为0.06,不完善度为0.21,分选效果较好。