无轨胶轮车湿式制动驱动桥关键技术研究

赵海兴

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006)

煤矿无轨胶轮车被国家煤矿安监局确定为安全生产先进适用推广技术装备,国安监技装[2018]39号文要求:井工煤矿无轨胶轮车须使用湿式制动系统。人员运输和载荷5t以下的胶轮车采用地面汽车底盘,将原驱动桥或转向桥车轮边蹄鼓式制动器弃除,重新设计多盘湿式制动器形成行驶系;载荷5t以上(含5t)的胶轮车车架由不同厚度钢板焊接而成,通过摆架或悬架装置将非道路用湿式制动驱动桥固定在车架上组成行驶系。以上无轨胶轮车制动系统均采用全液压制动方式,可独立实现行车和驻车制动功能;具有运行速度快和安全性高的特点。

为了使载荷5t以上(含5t)的胶轮车在煤矿大倾角、长距离巷道工况下具有较强的爬坡能力,设计为双桥四轮驱动[1],同时要使变速箱和传动轴不承受过大转矩,应将尽可能大的传动比分配给驱动桥,由此非道路用湿式制动驱动桥由一级弧齿锥齿轮主减速器组合单级或多级行星齿轮轮边减速器,将输入动力方向改变90°后输出。在驱动桥传动比一定时,须使各级传动比分配合理,既要使驱动桥的外形尺寸容易设计布置在车辆上,又要保证齿轮啮合传动的可靠性和高效率。

1 湿式制动驱动桥技术现状

国外湿式制动驱动桥生产企业主要有德纳Dana、凯斯勒Kessler、康迈尔Comer和艾科泰AxleTech等,5~10t系列化无轨胶轮车主要采用前三个制造商生产的驱动桥。驱动桥轮边减速器设计为单级行星齿轮减速机构,具有传动比范围宽和转矩传递能力强的特点;驱动桥多盘湿式制动器布置在桥壳中央或轮边,有自然冷却和强制冷却两种。

国内湿式制动驱动桥生产企业主要有江西分宜、徐州科源、徐州美驰和郑州宇通重工等,多盘湿式制动器为自然冷却,设计布置在轮边[2]。进口和国产湿式制动驱动桥主要技术性能对比见表1。

从表1可知,Dana湿式制动驱动桥的技术性能更利于无轨胶轮车设计,为缩短驱动桥的采购周期,降低整车成本,国内规模最大的无轨胶轮车研发企业对德纳123驱动桥进行了国产化研制,下文就其传动原理进行了分析研究,详细阐述了主减速器和轮边减速器设计的关键技术、驱动桥结构组成和外形尺寸。

表1 进口和国产湿式制动驱动桥主要技术性能对比

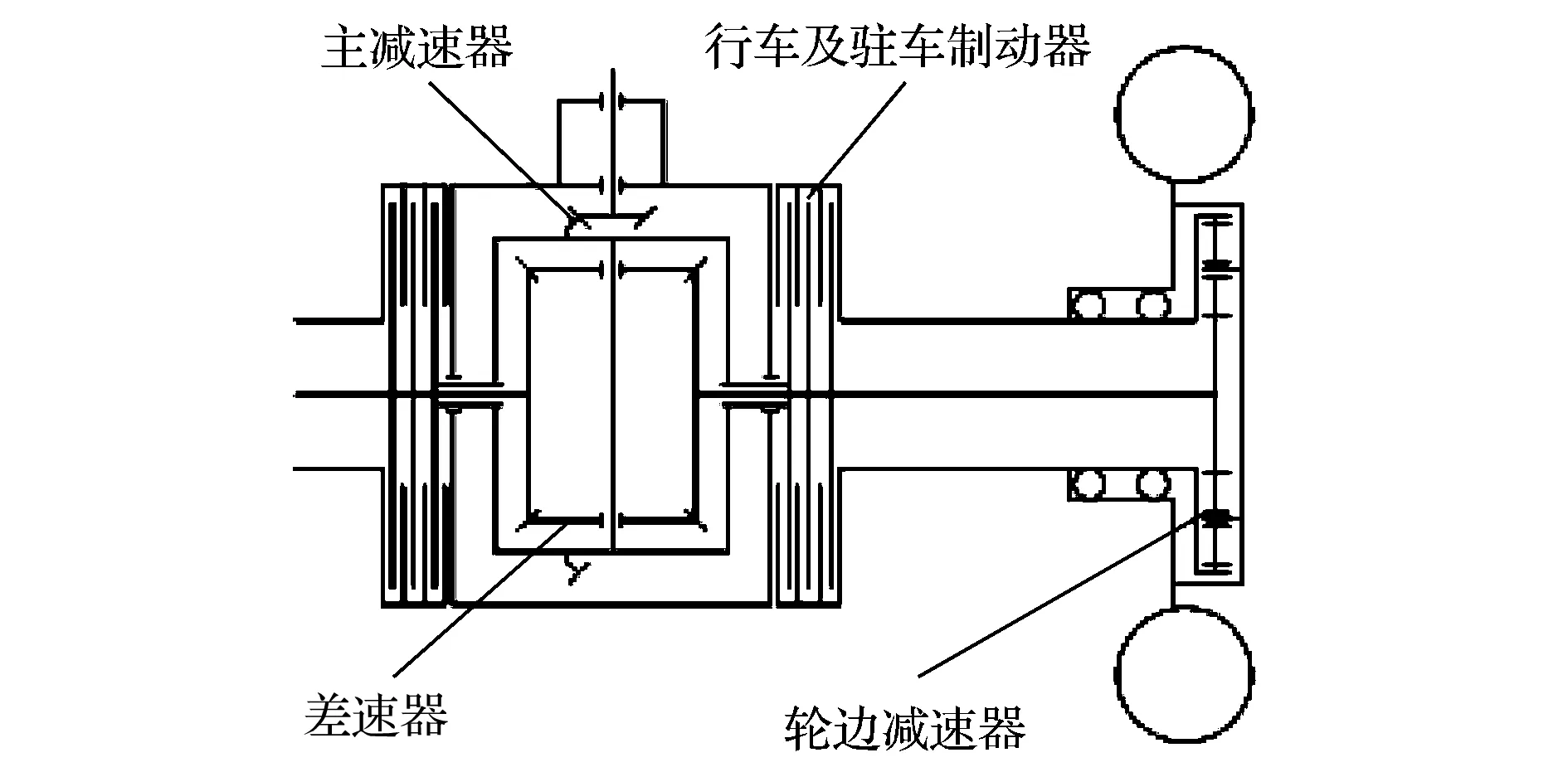

2 驱动桥传动原理及主要技术参数

驱动桥传动原理如图1所示,主减速器被动齿轮与差速器设计为一体;差速器由十字轴、半轴锥齿轮、行星锥齿轮和左右两组摩擦片式离合器组成,为被动限滑式差速器。行车和驻车多盘湿式制动器设计布置在主减速器和轮边减速器之间,驱动桥传递转矩只经过主减速器放大,由此在制动器摩擦片数量一定的情况下,摩擦片的径向尺寸小,桥壳中央的直径较小、轴向尺寸较大。驱动桥主要技术性能参数见表2。

图1 湿式制动驱动桥传动原理简图

表2 驱动桥主要技术性能参数

3 驱动桥减速器设计

为了降低整车车身和重心高度,同时保证驱动桥壳的离地间隙,将驱动桥设计为两级减速,即螺旋锥齿轮啮合的主减速器组合单排圆柱行星齿轮的轮边减速器,在轮辋直径一定时,使轮边减速器的传动比尽可能大,以尽量降低主减速器的传动比,减小桥壳中央直径。

3.1 轮边减速器设计

轮边减速器采用太阳轮外啮合、3个公用行星轮和齿圈内啮合的行星齿轮减速机构[3,4];太阳轮为主动件与半轴相连,被动件为与车轮连接为一体的行星架,齿圈固定不动与桥壳相连,可用较小的轮廓尺寸获得较大的传动比。

轮边减速器结构如图2所示,为了改善太阳轮与行星轮的啮合条件,半轴外端上的太阳轮在行星轮系中不加径向支承,完全浮动,太阳轮总能处于外作用力的平衡点,确保行星轮系的载荷均匀。

图2 轮边减速器结构

3.1.1 轮边减速器传动比确定

由单级行星齿轮机构运动规律特性可得出轮边减速器传动比计算如下:

式中,i1为轮边减速器传动比;z1为齿圈齿数;z2为太阳轮齿数。

在设计单级圆柱行星齿轮机构时,首先要考虑齿圈、太阳轮和行星轮之间的安装条件,行星齿轮机构中各齿轮分度圆直径之间的关系如下:

m1z1=m1z2+2m1z3,即z1-z2=2z3

(2)

式中,z3为行星轮齿数。

由式(2)可知:齿圈和太阳轮的齿数应该同为奇数或同为偶数;同时为使行星齿轮能够均匀地分布在通过行星齿轮轴中心线的圆周上,保证齿圈和太阳轮的同心条件[5,6],齿数选择还要满足如下条件:

(3)

式中,N1为行星轮个数,取3。

由于整车轮辋直径为490mm,考虑轮辋和驱动桥拆装的扳手空间,驱动桥轮边减速器的行星架外壳直径不能大于300mm;轮胎安装螺栓的分布圆直径不能大于400mm。由以上计算分析可得:轮边减速器各齿轮主要技术参数见表3,传动比i1=6。

表3 轮边减速器啮合齿轮主要技术参数

3.1.2 轮边减速器结构设计

如图2所示,轮边减速器由1个太阳轮、3个行星轮、1个齿圈、1个行星架、3个行星轮轴、6个滚针轴承等零件组成。轮边减速器太阳轮和齿圈之间装有行星轮,齿盘与齿圈啮合,挡圈将齿盘轴向定位,齿盘通过8条双头螺栓与驱动桥壳固定在一起;行星轮通过滚针轴承和行星轮轴支撑在行星架上,行星架通过球面螺母及螺栓与轮毂和轮胎联接在一起。

轮边减速器齿轮采用 20CrMnTi钢等离子渗氮,表面硬度HRC58~63,淬硬层深6~8mm,芯部硬度HRC30~35。半轴承受了较大的扭力矩,调质硬度高达 HB280~300[7]。轮毂骨架油封和半轴油封采用粘接结构,截面型式为装配式旋转轴唇型密封圈,装入的弹簧必须涂防锈油。

3.2 主减速器设计

3.2.1 主减速器传动比计算

传动比是主减速器设计的基本依据,为了实现大传动比,主减速器采用弧齿锥齿轮传动,传动平稳。主减速器传动比、轮边减速器传动比和车辆传动系统总传动比由整车动力性能计算确定,为了使无轨胶轮车获得足够的功率储备,根据车辆最高车速35km/h,其主减速器传动比[8]为:

式中,i2为主减速器传动比;R为车轮的滚动半径,取0.51m;N为柴油机达到最大功率时的转速,取2300r/min;V为车辆的最高车速,取35km/h;ib为变速器的最高挡传动比,取1;i1为初步确定的轮边减速比,取6。

计算得i2的范围为2.10~2.62。

3.2.2 主减速齿轮计算载荷的确定

主减速器齿轮的计算载荷是主减速器设计的另一项重要参数,由于车辆行驶时传动载荷的不稳定性,主减速器从动齿轮上的转矩有两种计算方法[8],具体如下:

T1=T0k0i0kη1/N2

(5)

式中,T1为柴油机最大转矩以变速器最低挡传动到主减速器从动齿轮上时的转矩,N·m;T2为驱动轮在路面上开始打滑时作用在主减速器从动齿轮上的转矩,N·m;T0为柴油机最大输出转矩,取550N·m;k0为变矩器变矩系数,取2.05;i0为柴油机至主减速器从动齿轮间传动系最低挡传动比,取4.22和i2的乘积;k为产生冲击载荷时的超载系数,取1;η1为柴油机至主减速器从动齿轮间传动系传动效率,取0.9;N2为驱动桥数量,取2;G1为车辆满载时单个驱动桥对水平地面的最大负荷,取110000N;φ为轮胎对地面的附着系数,取0.75;η2为主减速器从动齿轮至驱动轮间的传动效率,取0.95。

由式(5)和式(6)计算得转矩分别为:T1=5515N·m和T2=7873N·m;考虑到整车满载前、后驱动桥的载荷不同,由此产生的附着力不同,需求的转矩大小不等,由此取两者中的较大值作为计算载荷。

3.2.3 主减速器齿轮基本参数的确定

确定了驱动桥的主减速器传动比i2的计算值及计算载荷后,即可选择主减速器齿轮的主要参数。

1)主从、动齿轮齿数的选择。依据传动比i2的计算值,考虑驱动桥装车后的离地间隙要求,同时使齿轮磨合均匀并获得理想的齿面重叠系数[8],最终选取主动弧齿锥齿轮齿数为z4=13,从动弧齿锥齿轮齿数为z5=32,主减速器传动比确定为i2=2.4615。该驱动桥主减速器采用了美国“格里森”制弧齿锥齿轮,高速旋转噪声和振动小。

2)端面模数的确定。从动锥齿轮的大端端面模数:

式中,km为模数系数,取0.4。

计算可得模数m2为7.95,考虑主减速器齿轮的变位和装配尺寸,最终确定模数m2=8.28;两齿轮分度圆直径分别为:d1=m2z4=107.64mm和d2=m2z5=264.96mm。主减速器齿轮的技术参数见表4。

表4 主减速器齿轮主要技术参数

3.2.4 主减速器结构设计

设计主减速器圆弧锥齿轮的螺旋方向时,应该保证无轨胶轮车在大多时间(前进方向)锥齿轮啮合的轴向力处于将两齿轮推开的状态,由此齿轮旋向见表4。主动锥齿轮由两轴承 “悬臂式”支承,为了减小悬臂式支承结构的悬臂长度和增加两支承距离,以改善支承刚度,应使两轴承圆锥滚子的大端朝外,使作用在齿轮上离开锥顶的轴向力由靠近齿轮的轴承承受,而反向轴向力则由另一轴承承受,如图3所示。悬臂支承距离设计为106mm,锥齿轮悬臂长度30mm,两个距离的比值为3.5,大于一般要求2.5倍;另外靠近齿轮的轴径50mm,大于齿轮悬臂长度[9,10];主动弧齿锥齿轮的安装距为135mm,被动弧齿锥齿轮的安装距为75mm。被动锥齿轮与差速器的外壳安装在一起,差速器锥齿轮采用直齿锥齿轮[11],由于差速器行星轮上承受的力较大,由此设计为十字架与四个行星轮装配在一起。

图3 主减速器结构(mm)

主减速器齿轮采用 40CrNiMo(A)氮化齿轮钢,表面硬度HRC58~63,淬硬层深6~8mm,芯部硬度HRC30~45。主减速器壳体由球铁铸造而成,左边封闭,右边的调整螺母座与主减速器壳体通过O型密封圈配合。被动弧齿锥齿轮左右两侧分别设计有调整螺母,通过拧紧或松开调整螺母来保证主动和被动锥齿轮的啮合间隙;调整螺母由限位螺钉Ⅰ和限位螺钉Ⅱ来定位。主动弧齿锥齿轮油封采用粘接结构,截面型式为外露骨架唇型密封圈,外露骨架部分整体采用防腐性可靠的涂层进行保护。

4 驱动桥结构组成及外形尺寸

驱动桥主要包括桥壳总成、主减速器、差速器、湿式制动器、半轴、轮边减速器等。湿式制动器设计在驱动桥主减速器和轮边减速器之间,通过螺旋弹簧和碟簧两种执行机构可实现行车制动和驻车制动功能[12,13],如图4所示。差速器和轮边减速器的连接半轴采用全浮式支承,半轴只承受转矩,从而提高了承载能力,也方便维修[14]。

图4 制动器结构组成

驱动桥外形如图5所示,长度为1980mm,安装距a=900mm,桥壳中央外直径∅322mm,输入法兰端面距离驱动桥轴向中心线b=365mm,轮边减速器壳体外直径∅280.8mm,轮胎安装螺栓的分布圆直径∅335mm;驱动桥质量525kg。驱动桥的桥壳直径和轴向中心线到输入法兰面的距离均比国产驱动桥的尺寸小,由此驱动桥被批量应用到四轮驱动的无轨胶轮车上,整车离地间隙大、轴距短,通过能力强。

图5 驱动桥外形图

5 台架试验及装车使用

驱动桥按《工程机械驱动桥测试技术指标》(JB/T 5927—1991)在国家拖拉机质量检验中心强度试验室进行了垂直弯曲疲劳强度试验,在最大载荷为3倍额定桥荷工况下完成了25×104次疲劳寿命测试未损坏。驱动桥连续满负荷运行24h,主减速器和轮边减速器噪声85dB(A),润滑油温度80℃。

研制完成的前、后驱动桥装用到5t无轨胶轮车上,满载在水平干硬路面以20km/h初速度进行紧急制动测试,数据见表5;在最大油门开度时分别以Ⅰ档、Ⅱ档和Ⅲ档速度完成行车制动距离测试[15],数据见表6。

表5 5t无轨胶轮车满载紧急制动距离

表6 5t无轨胶轮车满载行车制动距离

同时5t无轨胶轮车满载连续运行2h,对驱动桥不同部位最高表面温度进行了测试,具体数据见表7。

表7 前、后驱动桥不同部位最高表面温度 ℃

以上制动距离测试与进口驱动桥相当,符合设计标准,且连续多次制动均无渗油和漏油现象;不同部位的最高表面温度比进口驱动桥平均高3℃,主要原因是国产驱动桥比进口驱动桥齿轮传动效率低且国产驱动桥壳比进口桥壳散热能力差;驱动桥设计合理。

装用该驱动桥的铰接式物料运输无轨胶轮车已批量应用到全国各大煤矿,有中煤平朔安家岭一矿巷道倾角13°~16°、长度420m;陕西彬长集团大佛寺煤矿巷道倾角8°、长度3000m;山西阳泉新元煤矿巷道倾角7°、长度3500m;陕西郭家河煤矿巷道倾角6°~8°、长度6000m。无轨胶轮车在井下经常双向行驶,驱动桥主减速器圆弧锥齿轮顺、逆时针传递转矩,使用12个月无故障。

6 结论及展望

6.1 结论

1)煤矿井下巷道倾角大、距离长,无轨胶轮车须具有爬坡能力强和运行速度快的特点,由此设计的动力传动系统中防爆柴油机、变矩器、变速箱和驱动桥等关键元部件既要易于在整车上排布、不增大整车的质量和外形尺寸,又要保证各项技术性能参数的匹配满足整车运行工况需求。

2)驱动桥轮边减速器和主减速器结构设计要增大左右悬架的安装中心距,提高整车的稳定性;同时又要使驱动桥结构紧凑、传递转矩大和承载能力强,尽量提高整车的离地间隙。

3)驱动桥轮边减速器和主减速器两者传动比的分配要利于多盘湿式制动器的设计,且制动系统安全系数设计要有裕度,由此来提高无轨胶轮车在大倾角、长距离巷道下坡运行时的制动可靠性。

6.2 展望

该驱动桥的双级减速器结构原理和传动路线同煤矿巷道快速掘进国产成套装备中掘锚机的运输减速器、连采机截割减速器和梭车的行走减速器,均为弧齿锥齿轮和行星齿轮系双级传动,文中论述的设计计算方法及测试试验条件通用。当前,全球供应链紧张引发了进口配件高端开发新机遇,该湿式制动驱动桥的研制成功,提升了国产煤矿机械减速器的设计能力和制造水平。